页岩气可膨胀衬管重复压裂技术现状与发展

2019-01-29,,,

, ,,

(1.中国石油大学(北京),北京 102249;2.中国石油集团工程技术研究院,北京 102206;3.中国石油天然气股份公司 西南油气田分公司,成都 610051)

随着我国页岩气开发的不断推进,页岩气井产量衰减快,逐渐成为制约其大规模发展的主要原因。如何提高页岩气井持续生产的能力成为各大石油公司亟待解决的问题。目前,各大油田普遍采用重复压裂技术来实现上述目的[1]。传统的重复压裂技术存在无法控制压裂液流向的问题,导致了压裂的高风险性与不确定性。美国亿万奇全球技术公司在传统膨胀管补贴技术的基础上,提出了可膨胀衬管重复压裂技术。这项技术有效地解决了传统重复压裂技术无法控制压裂液流向的问题。

1 传统重复压裂技术

1.1 技术分类

页岩气井首次压裂以后,随着气井生产,原裂缝中的天然气不断被解析,裂缝也逐渐闭合,气井产量随之下降。为保证油气开发的经济性,充分释放储层的油气产能,油气公司通常会选择对储层再次进行水力压裂,即重复压裂。

传统重复压裂技术主要分为5种:

1) 同层压新裂缝技术。在原有裂缝基础上继续压裂造缝,开采剩余的储量。

2) 同井新层压新裂缝技术。对初次压裂未涉及到的非主力产层区域进行射孔压裂,增加油气井产量。

3) 原有裂缝改造技术。向原裂缝中注入支撑剂后再次压裂,使原失效裂缝再次开启并延伸,提高气井产能。

4) 转向压裂技术。向老裂缝中泵入暂堵剂,封堵老裂缝,再次压裂产生新裂缝。

5) 尾封堵管压裂技术。在水平段下入尾管并固井,封堵初次压裂时的射孔孔眼,重新射孔并压裂[2]。

1.2 存在问题

1) 成本高。

目前,转向压裂技术的应用最为广泛。因涉及转向剂的种类选择、注入量计算、注入时机确定、暂堵效果评价及井下流体流动状态动态预测等多个步骤,即使结合多种监测方法也很难确保裂缝转向达到预期效果。如果暂堵剂反排不够彻底,也会对生态环境带来严重危害。这些缺陷导致了转向压裂施工成本居高不下[3]。

2) 高风险性和不确定性。

重复压裂的时间点通常处于页岩气井开发的后期。井筒周围的应力场随着油气的生产不断地发生着变化,此时压裂液的流向难以控制和预测[4]。施工方很难凭借现有技术精确监测裂缝延伸动向,保证裂缝一定沿着预期方向发育,这导致了重复压裂施工的高风险性和不确定性。如果井眼附近有高含水层,裂缝可能穿过含水层,导致井眼出水。在布井较为密集的区域,还可能使压裂液流入临井,导致两口井的自然压力消散并产液,最终报废[5]。

2 可膨胀衬管重复压裂技术

2.1 技术现状

亿万奇全球技术公司在传统膨胀管补贴技术的基础上,研发出了可膨胀衬管重复压裂技术。2009年以来,该技术已在Barrett、Marcellus和Eagle Ford等页岩气田进行了测试,增产效果明显。图1是2010年Barrett页岩气田三口重复压裂井的产量对比图。从图中可以看出,使用可膨胀衬管进行了重复压裂作业的1号井的产量要高于使用暂堵剂进行重复压裂作业的相邻井(2号井和3号井)。

图1 可膨胀衬管重复压裂技术与转向技术的产量对比

2.2 技术原理

施工人员将膨胀衬管下入到水平段后,通过井口加压驱动膨胀锥移动,使膨胀管膨胀并坐封于原套管上。如图2所示,膨胀管外弹性密封机构封堵了老产层与原射孔组,重建了井筒的内压完整性。通过试压保证膨胀管强度和密封性达到压裂要求后,施工人员就能重新进行射孔和压裂操作了。膨胀管外密封机构与膨胀螺纹的良好的密封性能是成功实施重复压裂的重要保证[6]。

2.3 技术优势

相比于转向压裂,可膨胀衬管重复压裂技术的优势为:

1) 膨胀衬管能对原有无产能射孔位置完全封堵,重建井筒内压的完整性。相比于传统的转向技术,封堵更加彻底,提高了压裂的成功率。

2) 膨胀衬管实现封堵后,作业人员能像初次完井一样,对每条裂缝的压裂过程进行单独处理,这样就能更加精确地预测压裂液的流向,控制裂缝的发育。

图2 可膨胀衬管重复压裂技术原理示意

相比于再下入尾管固井进行封堵的方式,膨胀衬管重复压裂技术的优势是:

1) 避免了再次下入尾管进行固井的繁琐操作,节约了时间和人力。

2) 膨胀衬管的使用大幅减少了井眼内径的损失,节约了宝贵的井眼空间。

2.4 施工流程

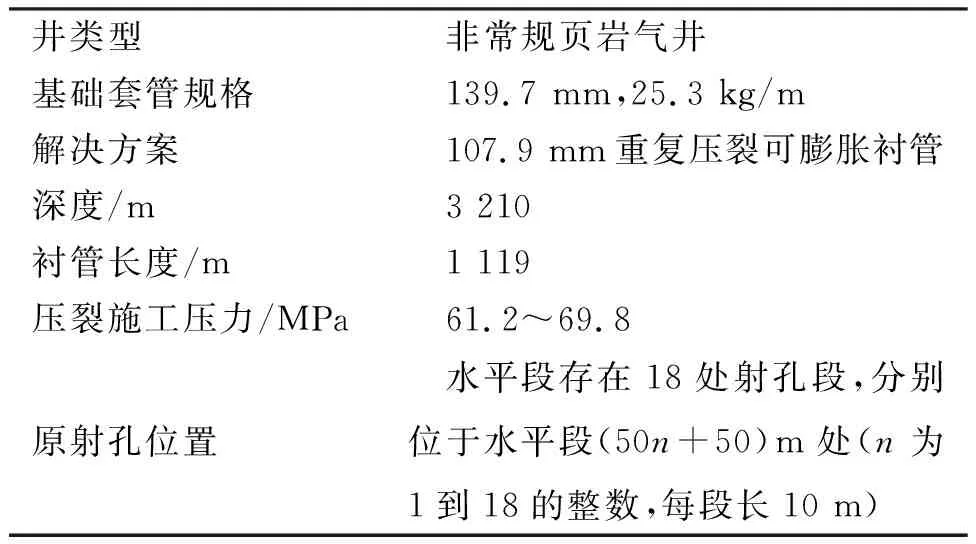

可膨胀衬管重复压裂的施工工艺与传统的重复压裂相比有着明显区别。鉴于目前国内并没有膨胀衬管重复压裂技术的实际应用,本文通过收集亿万奇公司相关施工数据,并与我国长宁-威远区块页岩气井压裂施工压力参数相结合,形成了如表1所示的案例井施工参数。本文将利用这些施工参数,详细地归纳总结可膨胀衬管重复压裂技术的施工流程及注意事项。

表1 案例井施工参数

1) 确定膨胀衬管型号。

表2是亿万奇139.7 mm×107.9 mm可膨胀衬管产品参数。根据表1的基础套管数据,选择2号可膨胀衬管作为压裂施工管材。经过校核,该管材的抗内压强度为93.8 MPa,远大于最大压裂施工压力69.8 MPa,管材强度满足设计要求。

2) 设计可膨胀衬管封堵位置及封堵长度。

根据表1中衬管长度及原射孔孔眼位置的相关信息,确定膨胀衬管下入长度及水平段应封堵的位置。根据原射孔的位置信息,提前在该位置所对应下入的膨胀管两端安装弹性密封机构,用于封堵老产层及射孔孔眼。

3) 定径刮铣。

如图3所示,使用公称尺寸为139.7 mm的管柱刮铣器、短节及锥形刮铣器钻具组合,刮铣掉基础套管内壁上的水泥残渣并修整套管微小变形,保证膨胀衬管顺畅到达预定位置[7]。

图3 刮铣器钻具组合示意

4) 下入衬管。

下入重复压裂可膨胀衬管管串至井底,并开始加压膨胀[8]。可膨胀衬管通过膨胀后的密封机构与原套管紧密贴合坐封于原套管上,实现固定与密封(如图4所示)。

图4 弹性密封机构示意

5) 下入多段衬管。

连续下入多段膨胀衬管到水平段预定位置,每段膨胀衬管系统可通过端对端的方式对接在一起,每下入一段就需要加压膨胀一次(如图5所示)。

图5 下入多段衬管示意

6) 下入可膨胀衬管至水平井跟端。

水平井跟端压力最高,大部分暂堵剂在水平井的跟端都会发生漏失。通过下入衬管到跟端,不仅能减少压裂液的漏失量,还能更好地为水平井跟端传递产生裂缝的压力。

7) 低压测试。关闭井口,使用清水对上部密封进行低压测试,稳压5 min,压力不降,试压合格。起钻,用相应密度的钻井液替换井内清水。

8) 钻附件。

使用外径为105.4 mm管柱铣刀、短节及锥形铣刀的钻具组合,将底堵等附件铣削掉,使整个膨胀管连通。

9) 目标压力测试。

附件钻通后,起钻至膨胀衬管以上井段,采用相应密度的钻井液全井目标压力测试,压力为重复压裂的最高施工压力69.8 MPa加上5 MPa的安全余量,稳压5 min,压力不降,试压合格,起钻。这次试压非常重要,要检测的不仅仅是膨胀后管体抗内压强度是否合格,还要检测膨胀后的螺纹及管外密封机构密封性是否能达到重复压裂的密封要求。

10) 射孔和压裂施工。

试压完成,可膨胀衬管强度,密封性合格,衬管成功封堵老层系。之后就可以根据射孔设计及压裂设计的安排进行射孔及压裂操作了(如图6所示)。

图6 可膨胀衬管重复压裂施工示意图

2.5 技术难点

1) 通过分析表2数据,亿万奇139.7 mm×107.95 mm膨胀管膨胀后抗内压强度都在90 MPa以上,抗外挤强度在30 MPa以上,远超国内的同类产品。目前,国内的膨胀管材料研究还处于初始阶段,相比于国外先进水平还有较大差距,仍需不断努力。

2) 分析膨胀衬管重复压裂技术的原理,了解到膨胀管外弹性密封机构和膨胀螺纹必须具备良好的密封性能,才能起到限制压裂液流向原射孔孔眼及老产层的作用。大型水力压裂的施工压力都在60 MPa上下,目前国内的膨胀管材、膨胀螺纹[9-10]、密封机构很难承受如此大的施工压力。因此,国内的研究人员仍需要加强膨胀管密封机构及膨胀螺纹技术的研究攻关,提升其性能才能满足水力压裂施工的需要。

3 结论

1) 膨胀衬管重复压裂技术应用前景广阔。目前,我国在长宁-威远,涪陵等区域进行了大规模的页岩气开发,投入仍在不断加大。但页岩气的开采机理决定了其产量衰减快,稳产时间短等特点。如何保证页岩气井持续的生产,将会成为今后一段时间内,各大石油公司迫切解决的问题。膨胀衬管重复压裂技术相比于传统的转向重复压裂,不仅能完全封堵住老产层,还能准确预测压裂液的流向,精准的控制裂缝的发育,大幅降低了重复压裂时的高风险和不确定性,提高了压裂的成功率,应用前景广阔。

2) 发展膨胀衬管重复压裂技术。通过分析,目前我国在材料、螺纹、密封等与膨胀衬管重复压裂技术紧密相关的领域,与国外先进技术还存在着差距,亟待解决相关的技术问题,以使膨胀衬管在重复压裂作业中规模应用。