采用Pt、Dy改性粘结层的铈酸镧/氧化锆双陶瓷层抗氧化行为研究

2019-01-29周子民牟仁德郭孟秋汤智慧

周子民,牟仁德,郭孟秋,汤智慧

(中国航发北京航空材料研究院 航空材料先进腐蚀与防护重点实验室,北京 100095)

热障涂层(TBCs)现已被广泛应用于航空发动机涡轮部件上,使得涡轮热端部件能够在更高的温度及更恶劣的腐蚀环境下工作。特别是在航空发动机上,热障涂层的应用一方面可以进一步提高发动机的进口温度,另一方面也降低冷却气体用量,从而提高发动机效率。热障涂层体系由抗氧化的金属粘结层和隔热的陶瓷层组成[1-2]。经过多年研究,氧化钇稳定氧化锆(YSZ)因为其优良的高温使用性能,成为了使用最广泛的热障涂层陶瓷层材料。YSZ最大的不足在于其长期使用温度须在1200 ℃以下,这是因为超过此温度,亚稳态的四方相t将转变为四方相和立方相的组合 t+c,而在温度降低过程中进一步转变为单斜相m,导致涂层中产生裂纹进而引起陶瓷涂层的开裂失效[3]。为了解决这一问题,近年来开发了一系列新型的热障涂层陶瓷层替代材料,如:锆酸镧(La2Zr2O7)、LaMgAl11O19、及(Ca/Mg)Zr4(PO4)6等[4-5]。与传统 YSZ相比,镧锆氧的物理性能更加优越,具有更低的热导率和更好的抗烧结性能,但是其制备成涂层后热循环寿命较短。研究发现,La2Ce2O7(LCO)具有较好的高温热稳定性及较低的热导率(~0.6 W/(m·K),1000 ℃),可应用作陶瓷面层,但其热膨胀系数与粘结层和基体仍相差较大,易于在陶瓷/金属层之间产生开裂。热障涂层体系在冷热循环中陶瓷层和金属粘结层之间的最大问题来自于二者热膨胀系数不匹配,不匹配程度越高,TBC热循环寿命越低,而改善热循环寿命的一种重要方法就是减小陶瓷层和金属粘结层及基体的热膨胀系数不匹配程度。针对LCO的优缺点,本研究采用在LCO和粘结层之间加一层 YSZ作为过渡,一方面两层陶瓷的设计较单层陶瓷进一步降低了热导率,另一方面由于 YSZ的热膨胀系数更接近于金属粘结层,减小了LCO和粘结层的热膨胀不匹配。在此基础上,本研究采用EB-PVD(电子束物理气相沉积法)设计制备了double-ceramic-layer(DCL)双陶瓷层体系热障涂层,其顶层为隔热性能优异的铈酸镧(La2Ce2O7)陶瓷层,其底层为热循环性能较好的 YSZ层,粘结层选用不同活性元素Dy、Pt掺杂的NiAl,基体选用一种高温单晶合金。为了便于比较热循环性能,设计了三种不同成分的粘结层(单一Dy掺杂,单一Pt掺杂和不掺杂的 NiAl)作为平行样品,并将该热障涂层体系在火焰冲击和管式炉条件下冷热循环若干次。

1 实验

对单晶高温合金进行标准热处理,然后机械加工为10 mm×8 mm×3 mm的方块试样。试样基体表面进行喷砂处理并用800#SiC砂纸打磨,保证统一的粗糙度和一定的电镀附着力,其中部分高温合金试样表面电镀约3 μm厚的Pt层,电镀工艺在其他报道已经给出[6]。将试样置于酒精溶液中超声清洗,并吹干。对于粘结层材料制备而言,先采用电弧熔炼的方法制备EB-PVD所需靶材,其成分为NiAlCrSi、NiAlDyCrSi(靶材直径约68.5 mm)。用EB-PVD法在样品表面蒸粘结层并得到不掺杂、单一Pt掺杂、单一Dy掺杂、Pt/Dy共掺杂等四种不同粘结层的样品。在制备陶瓷层之前,将四种粘结层试样在1050 ℃条件下真空热处理2 h来加强涂层和粘结层之间的结合力。最后在四种不同粘结层上再制备 DCL双陶瓷热障涂层(LC/YSZ)。

EB-PVD设备配有四把电子枪和三个水冷坩埚,可实现双靶材同时蒸发。电子枪为直型枪,功率为40 kW。阴极灯丝为细条状钨丝,灯丝电流为80~120 A。聚焦加速电压为20 kV,电子束流最大可达2 A,束流和束斑大小以及束斑的移动均由计算机操作完成。靶材通过连续送料机构补给,基体安装在可水平旋转的支架上。粘结层靶材蒸发电流为1.2 A、陶瓷层靶材为0.7 A,蒸发过程中基体材料温度始终保持在900 ℃左右,压力为10-3Pa,最终得到涂层总厚度为 155 μm(不同改性粘结层 25 μm,YSZ 层 65 μm,LCO 层 65 μm)。热循环实验在高温管式炉(GSL-1600X型)中进行,该设备采用硅钼棒加热,额定功率为5.2 kW,额定温度为1600 ℃,恒温精度±1 ℃,最高升温速率为10 ℃/min,管式炉尺寸为φ80 mm×1000 mm,试样在1200 ℃条件下进行热循环。采用X射线衍射仪(XRD,D/max-2200PC型,Rigaku)对试样进行物相分析,采用电子探针(EPMA,JXA- 8100型,JEOL)和扫描电子显微镜附带的能谱仪(EDS,INCA 型,Oxford)对氧化膜进行成分检测,采用场发射扫描电子显微镜(FE-SEM,S4800型,Hitachi)对试样进行微观形貌分析。

2 结果

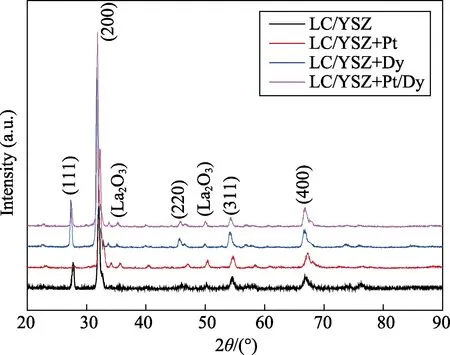

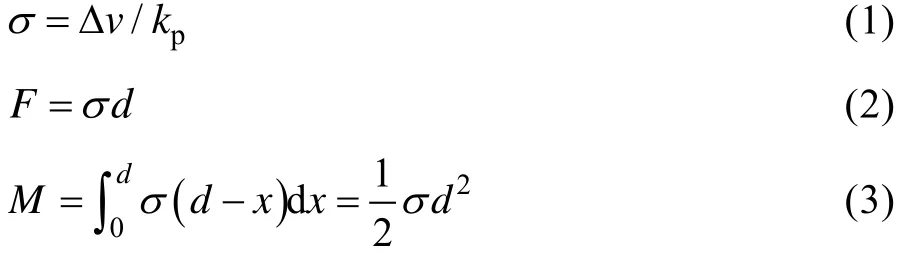

图1 制备态样品表面XRD衍射峰结果

制备态涂层表面的XRD成分如图1所示,可以看出,所有制备态样品表面均为 La2Ce2O7涂层,在其中少量的La2O3相被检测到。这是因为锆酸镧涂层是由La2O3掺杂CeO2得到,La离子间隙固溶于氧化铈的晶格当中。并非所有的 La离子都完全固溶于CeO2当中,由于在电子束蒸发过程中,不同氧化物的蒸汽压不同,CeO2和 La2O3的蒸汽压分别是2.02×10-3MPa和 8.1×10-6MPa,La更难蒸发,因此在 EB-PVD蒸发靶材得到的La2Ce2O7涂层中会残留很少量的La离子。此外,LCO/YSZ+Pt的样品(111)峰消失,其原因可能是在涂层制备过程中,发生了择优取向,弱化了(111)峰。关于4种涂层的表面LCO 层的化学成分分析在表 1中给出,可以看到所有样品LCO层中La和Ce的原子百分比都接近于1︰1,表明双陶瓷层顶层基本上为单一La2Ce2O7,其中残存了少量未固溶的La2O3相,这和XRD分析结果一致。

表1 DCL涂层表面化学成分分析(EPMA结果)

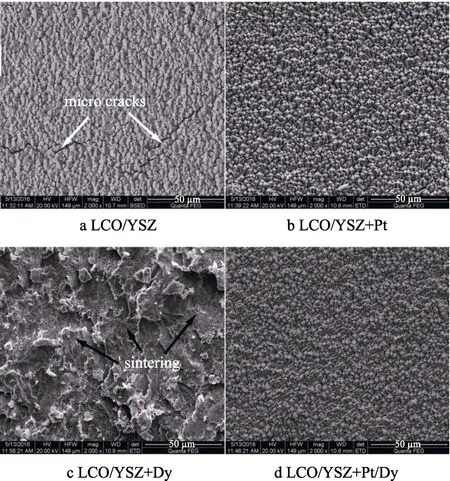

样品制备态表面显微组织形貌如图2所示,所有制备样品表面均为典型的EB-PVD柱状晶,晶尖紧密排列,柱状晶结构可从图3陶瓷层截面佐证,这种柱状晶结构对改善热循环性能是有利的。柱状晶晶尖为金字塔形,代表了萤石型结构的立方晶格。这些金字塔结构和面内取向一致,其边缘平行或垂直于面内轴,该形状晶粒直径经过测量约在2.0~3.5 μm之间,和已有报道相比[7],该值略有增大。其中可能原因是本实验LCO层晶粒形核生长在YSZ陶瓷层之上,而不是直接生长在粘结层上,LCO层原子的扩散速率随着生长基体的不同而不同,因而最后其晶粒的凝固,生长及尺寸大小也略有不同。

图2 四种样品制备态表面形貌

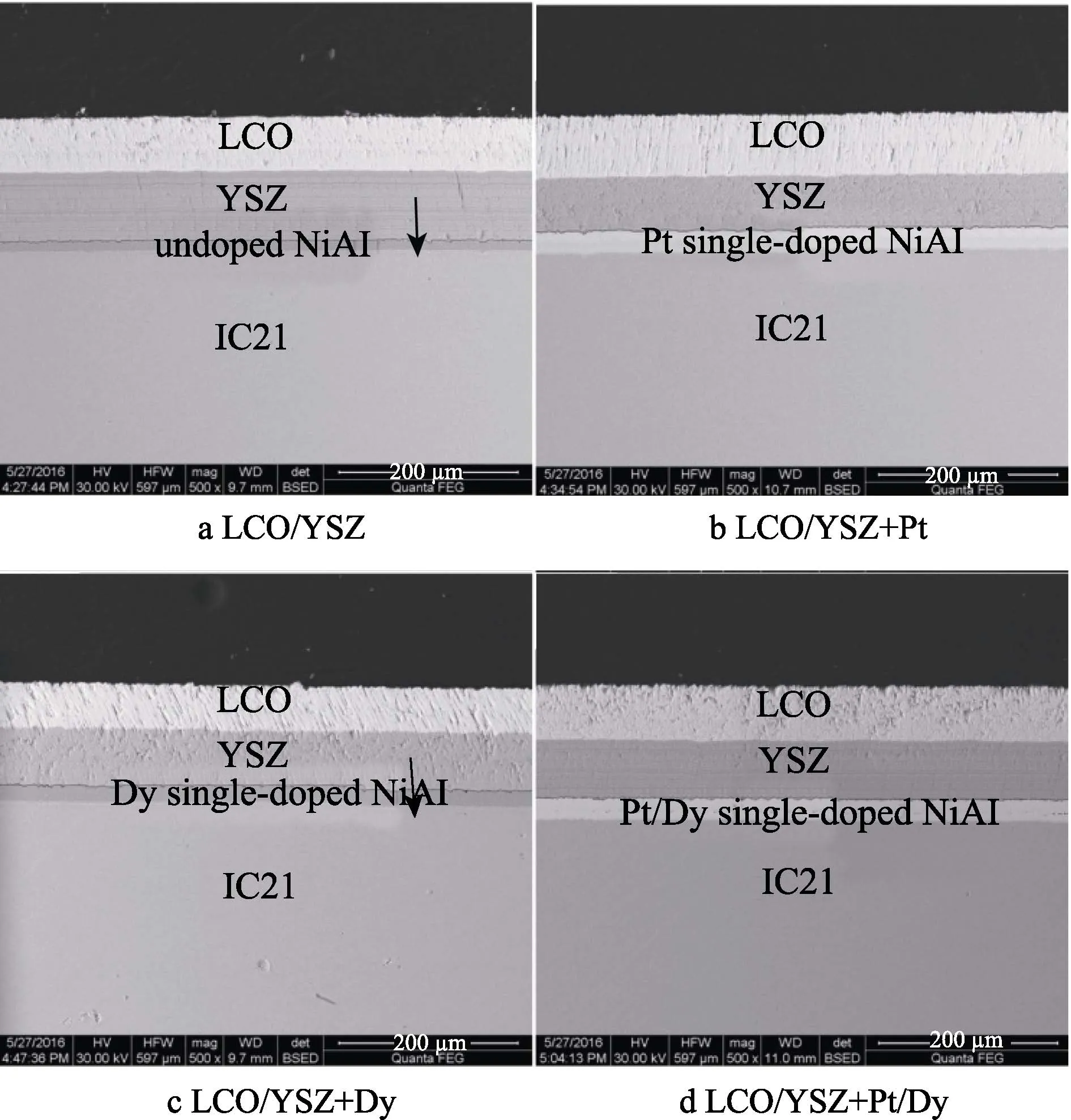

图3 四种样品制备态截面形貌

从图 3可以看出,DCL双陶瓷层厚度基本保持一致,羽毛状的柱状晶形状代表了典型的EB-PVD涂层制备形貌,这种结构具有更好的热循环耐受性,对提高抗热循环能力有益[8]。粘结层成分在表2中给出。从图3b和图3d黑色箭头所指区域的结果可以看出,Pt电镀层已经均匀地扩散至粘结层中,这些粘结层在背散射图片下,衬度要更加亮于高温合金基体。这是因为与Ni和Al相比,Pt原子具有更高的原子序数。在粘结层和基体中间形成了很薄的一层氧化铝膜,这在制备过程中不可避免,少量的氧进入涂层之中和粘结层反应形成致密氧化铝,并不影响后续热循环性能评估。

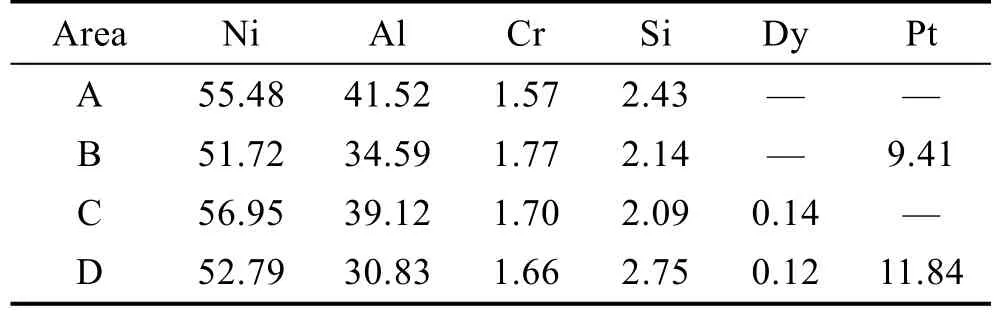

表2 DCL涂层截面粘结层化学成分分析(EPMA结果)%

图4a中LCO层沿着柱状晶界出现少量裂纹,这说明涂层表面在加热和冷却的过程中存在拉应力,这些微裂纹出现后一定程度上缓解了局部应力集中。同时,这些微裂纹之间发生交联进一步减少了柱状晶粒之间的结合,最终导致大范围开裂甚至剥落。作为对比,图4b和图4d样品表面依旧是致密的柱状晶组织,未见裂纹出现。其原因可能是 Pt掺杂的粘结层与DCL涂层的热膨胀系数差别更小,在热循环过程中产生的热应力相对降低。从图 4c中发现,部分区域的LCO表面发生了烧结现象,表面的LCO陶瓷从柱状晶结构变为了层片状,这是烧结发生的相变所致。原因可能是此处的LCO层包含了少量的La2O3,导致涂层成分不纯,抗烧结能力变差。这种在高温下(1200 ℃)承受火焰冲击所致相变,会使烧结部分的杨氏模量更大,与未烧结部分之间产生应力集中,进一步增加了开裂的可能性[9]。

图4 四种样品热循环500次后表面形貌

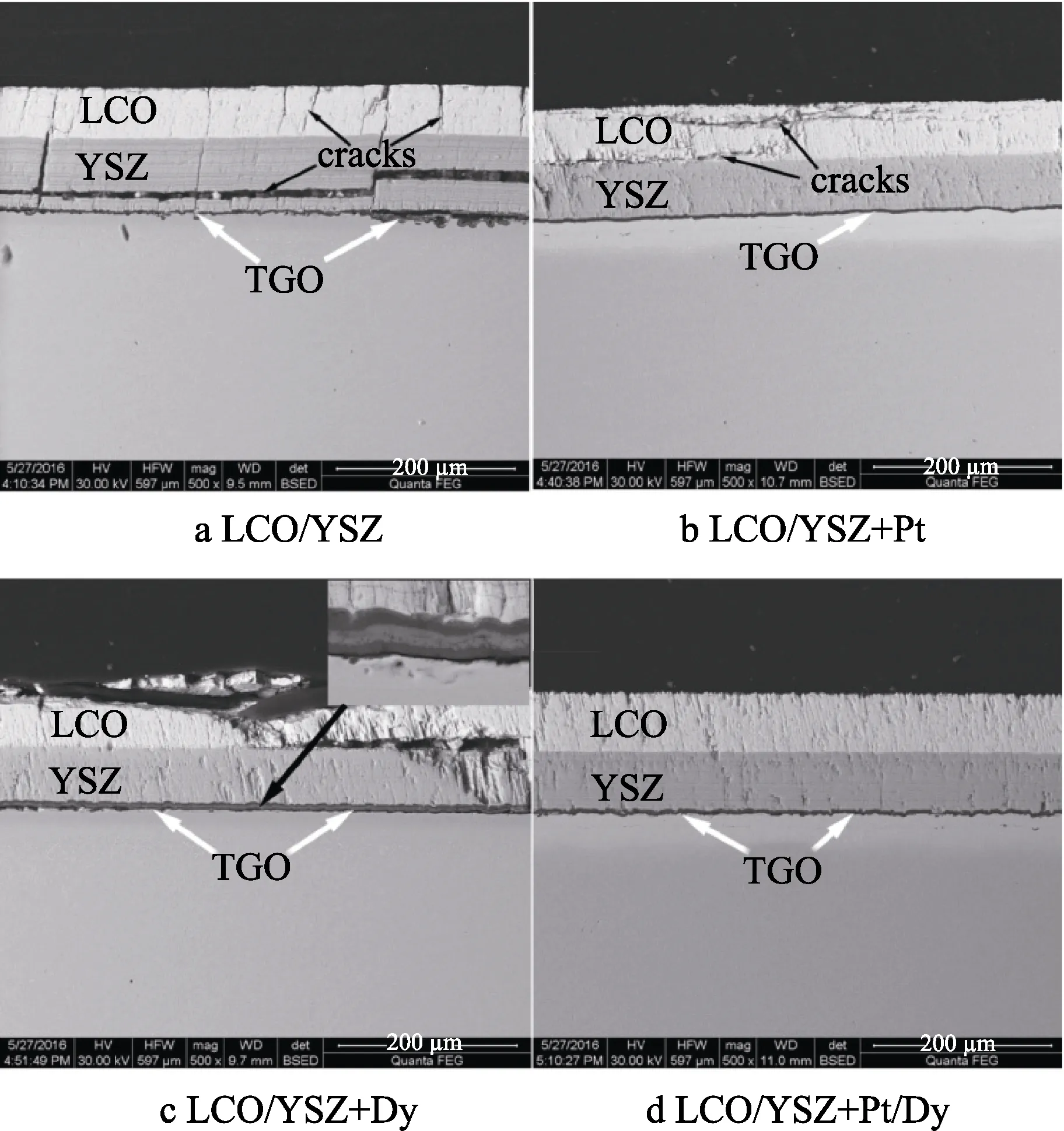

图5是涂层样品经过500次冷热循环后截面形貌图。从图 5a中可以看到,出现一定数量垂直裂纹和水平裂纹,并且两者之间发生交联,进而导致陶瓷层的开裂,说明了不掺杂的粘结层样品具有较差的抗热循环能力。单一Dy掺杂的样品未见大量裂纹出现,只有LCO与YSZ界面处出现裂纹(可能在制样过程中产生)。Pt/Dy共掺杂样品DCL涂层保持完整,未出现裂纹,代表其良好的抗热循环能力。图 5c中的热生长氧化物TGO不再是单一成分的氧化铝,而是由三层氧化物组成:顶部和底部是氧化铝,中间层是尖晶石。这是由于沿着厚度方向氧分压和 Al含量比例的不同所致,TGO刚开始形成时Al含量相对较高,足以和O反应生成氧化铝,但是随着Al的逐渐消耗,O和 Al的比例逐渐提高,更容易形成疏松氧化物NiAl2O4。随着热循环的继续进行,已经生成的顶层氧化铝和中间层尖晶石层阻隔了 O向基体的扩散,相当于是随着厚度方向降低了氧分压相对值,O和Al的相对比例反而减小,因此又生成了氧化铝层。TBC的失效发生往往是由于粘结层和陶瓷层之间TGO的开裂,疏松的尖晶石晶粒结合力远小于氧化铝,因而极有可能成为微裂纹的萌生处,进而产生开裂。

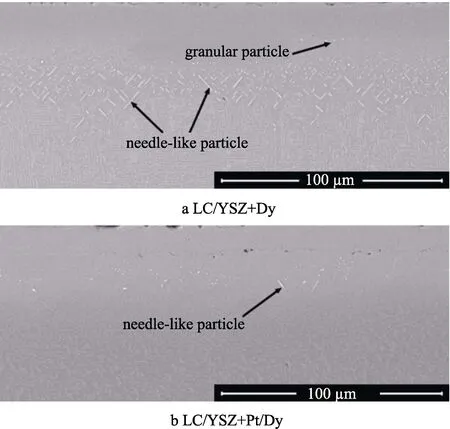

图6是涂层样品500次热循环互扩散区形貌,可以看到经过 500次热循环之后,LC/YSZ+Dy和LC/YSZ+Pt/Dy两种样品都不同程度出现了互扩散区域(IDZ),IDZ通常可以分为两个部分:颗粒状相TCP层和针状相TCP层。对于图6a而言,IDZ厚度约为42 μm,其中颗粒状区厚度为11 μm,针状相区域厚度达到31 μm。经过Pt/Dy共掺杂之后,互扩散区的针状相几乎完全消失,只留下了少量的颗粒相(如图6b所示),厚度约13 μm,IDZ整体厚度大大减小。这是由于 Pt的加入延缓了涂层和高温合金基体之间互扩散的效应,说明了该种样品具有优良的热循环性能。通常在粘结层和基体之间会出现所谓的二次反应区(SRZ),对于涂层和基体而言,二次反应区的存在会严重影响两者的力学性能[10]。在该实验掺杂的几种样品中均未见到 SRZ的出现,具体原因和机制有待深入研究。

图5 四种样品热循环500次后截面形貌

图6 样品热循环500次后互扩散区域形貌

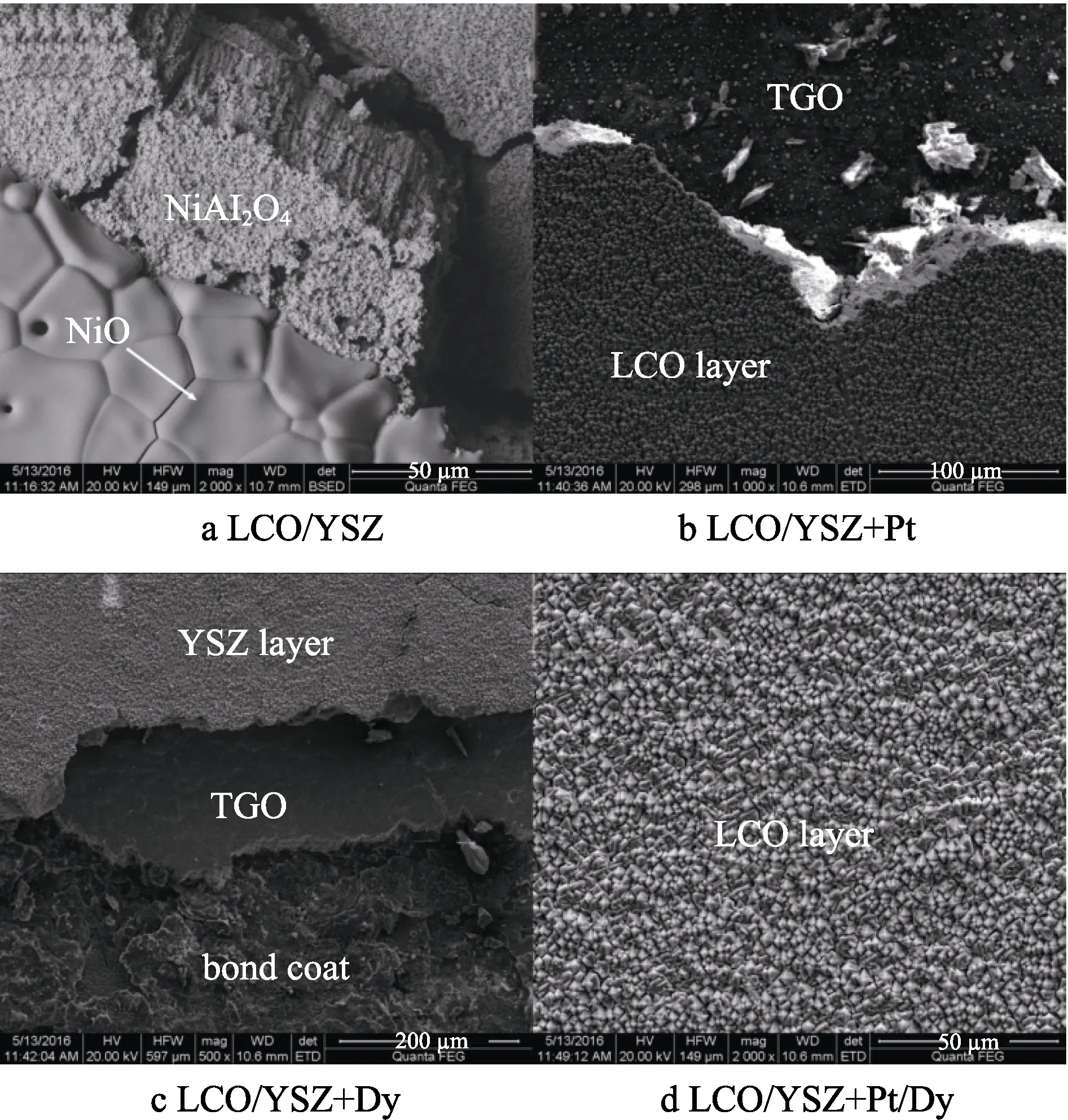

图7是四种涂层经过1000次热循环后表面显微组织形貌。经过EPMA测定,生成了较多的瘤状NiO和尖晶石相,没有发现La、Ce、Zr等DCL陶瓷涂层的成分,说明双陶瓷层此时已经完全剥落。图7b中部分区域陶瓷剥落,TGO裸露出来,而剩下的较大部分依然能检测到LCO层。图7c中LCO层已经完全剥落,只剩下了 YSZ层,部分区域甚至裸露出粘结层,而Pt/Dy共掺杂的样品整个DCL涂层表面依旧完好,为LCO层。1000次循环过后,表面形貌和500次循环后几乎一致,并未见到开裂和剥落,表明了涂层具有良好的抗热循环潜力。

图7 四种样品热循环1000次后截面形貌

图8是四种涂层热循环1000次后截面微观形貌。结合图7形貌分析可知,图8a样品的双陶瓷层完全剥落,该样品不再具有良好的抗热循环能力,只能不断地消耗粘结层生成氧化物,直至粘结层完全消耗。图8b中剩下的DCL陶瓷层部分结构完好,未见明显裂纹,表明其还具有一定的抗热循环能力。从图 8c中可以看到,双陶瓷层的顶层 LCO已经剥落,只剩下了YSZ层,而且TGO处也发生了开裂。可以预见的是,随着热循环时间和次数的延长,该样品陶瓷层最终将完全剥落,成为和图 8a类似的样品。对于图8d的样品而言,沿着界面方向,TGO保持完整且致密,YSZ层并未见到明显裂纹,而LCO中的明显贯穿裂纹可能是由于制样过程中应力过大导致的开裂。因此,Pt/dy共掺杂对于减少热膨胀系数的不匹配程度和提高抗热循环能力非常有效。

图8 四种样品热循环1000次后截面形貌

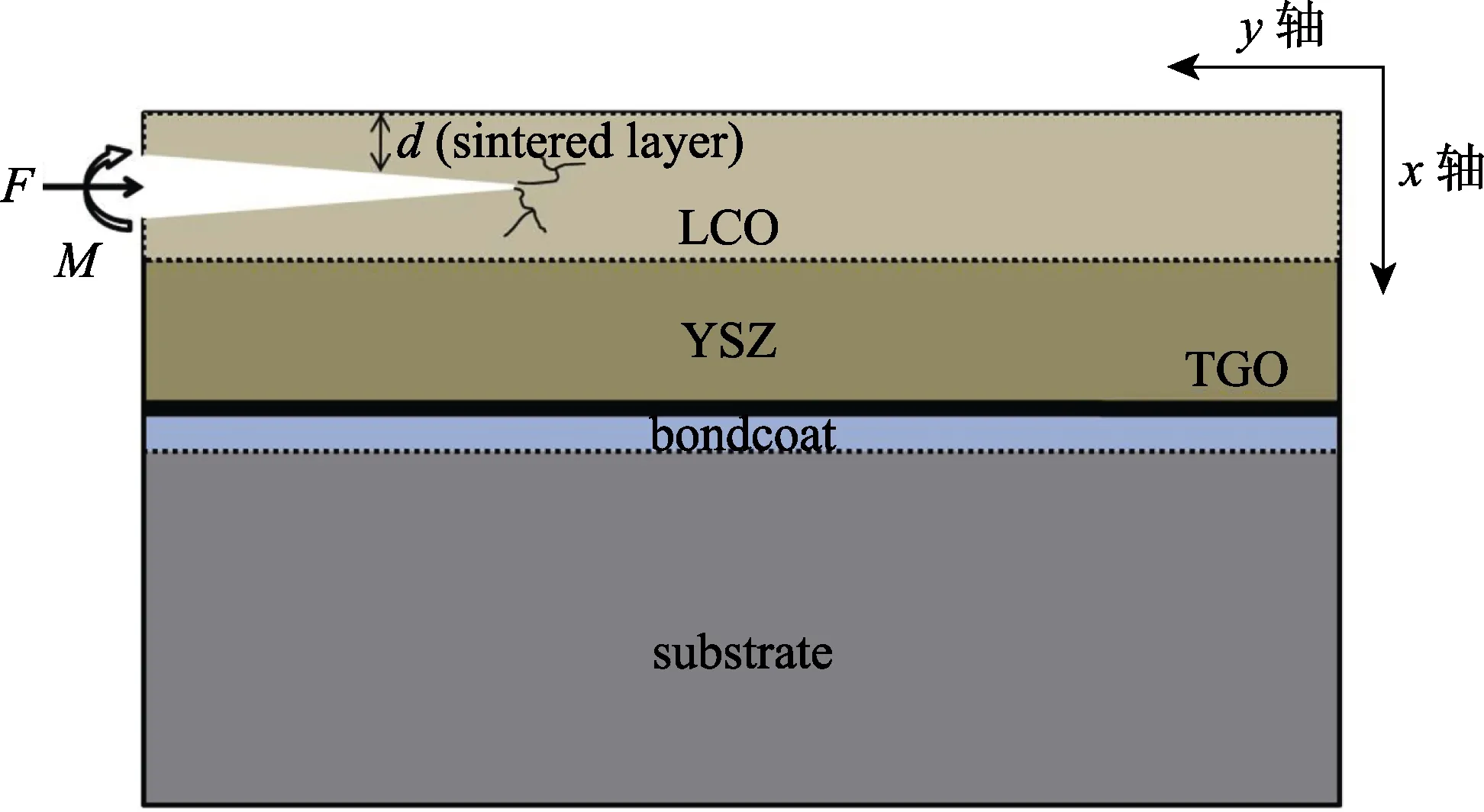

图9 经过1000次热循环后涂层烧结、开裂失效模拟

图9给出了经过1000次循环后涂层失效模拟图。经过长时间试验后,DCL层外表面将会发生烧结,并形成一层致密的烧结层,同时沿着涂层界面方向发生开裂,在开裂尖端产生微裂纹。烧结层的形成将使热障涂层表面发生严重的收缩,同时增加了陶瓷层内部的应力,并且降低了涂层的断裂韧性。为了方便研究本实验中陶瓷层发生的烧结现象,用图9模拟LCO表层发生烧结时受到的力和力矩等影响因素。在LCO表层首先形成局部烧结,进而发展成为烧结层,LCO中积累较多由烧结产生的残余应力,驱动烧结层和LCO未烧结的部分发生分离,产生剥落。

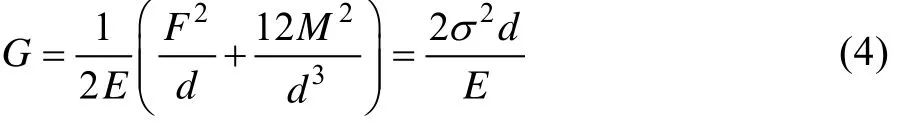

采用一个简化的模型来分析LCO层中由于烧结而萌生裂纹的机制。首先假设已经发生烧结的部分陶瓷连续,并且整个烧结层中应力分布均匀,烧结层中的每一个原子层的应力数值相当,不存在突变。LCO中的应力导致了烧结部分和未烧结部分裂纹的产生,当应力积累到一定值剥落发生,驱动剥落发生的力和力矩的计算公式为:

式中:F为 DCL涂层表面烧结部分的压应力;σ为面内残余应力值;M是促使烧结层从样品表面剥落的力矩;d为烧结层的厚度。最终能量释放率G由文献[11]中的计算给出,经过公式(2)、(3)代入推导之后得:

式中:E为 LCO外层的弹性模量。由此可以得知,随着热循环时间的延长,烧结层厚度逐渐增加,能量释放率也随着线性增加。当DCL涂层发生烧结时,烧结区域在剥落之前会逐渐向涂层内部扩大。由式(4)可知,距离陶瓷层表面越远处,能量释放率越高,距离越近,能量释放率越小,这就是厚的烧结层比较薄的烧结层更容易发生剥落的原因。在实际情况中,涂层的剥落不可避免地伴随着组织的致密化。由于烧结与剥落交替发生,是一个动态过程。一旦烧结致密的陶瓷层厚度达到临界值,能量释放率达到最大,为了使应力释放,能量降低,会在烧结处和未烧结处产生裂纹,最终发生剥落。未剥落的部分重新开始烧结,直至所有陶瓷层消耗完毕,失去保护作用。

3 结论

粘结层不掺杂的DCL涂层在500次热循环左右发生开裂,裂纹出现在YSZ层和热生长氧化物TGO层之间;而Pt/Dy共改性粘结层的DCL涂层热循环寿命增加了 1倍,并无明显的剥落现象发生,直至1000次热循环左右在LCO层内部出现了少量裂纹。原因是LCO在高温条件下表面发生烧结硬化现象,烧结层弹性模量高、韧性差,从而出现开裂。未掺杂粘结层样品互扩散区有大量的针状和颗粒状的 TCP相,粘结层加入 Pt之后有效地抑制了这些有害相的析出,延缓了粘结层的蜕化。