热处理温度对热障涂层微观形貌及元素互扩散的影响

2019-01-29杨文慧牟仁德

杨文慧,牟仁德

(中国航发北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室,北京 100095)

随着航空发动机向高推重比方向发展,其涡轮前进口温度不断提高,这就对发动机涡轮叶片材料的耐热等级提出了更高的要求。镍基单晶高温合金因其优异的性能,成为近年来航空发动机叶片的主要材料。然而,镍基单晶高温合金的承温能力已几乎达到其极限,继续提升其使用温度的可能性十分有限。对于推重比为12~15级别的发动机,采用气膜冷却技术最大可使工件表面温度降低 400~500 K,仍然存在100~200 K的温度缺口。热障涂层应用于涡轮叶片可以获得较高的隔热效果,因此,采用热障涂层技术是目前能够有效提升燃气涡轮叶片使用温度、延长其使用寿命的途径[1-3]。在实际服役过程中,热障涂层复杂的结构以及恶劣的环境易导致热障涂层发生剥落失效。热障涂层的失效通常易发生于其界面处。热障涂层体系结构最少包含两个界面,即陶瓷层(TC)/粘结层(BC)界面和粘结层/基体界面。

热障涂层粘结层与基体合金间存在一定的成分及浓度差异,在高温氧化过程中,粘结层与基体之间的元素会在界面处发生互扩散。互扩散主要包括内扩散及外扩散,即W、Re等由合金向粘结层扩散及Al元素由粘结层向合金的扩散。同时造成大量孔洞的出现以及有害相的析出,致使合金力学性能下降,并且在界面附近生成富含W,Re,Cr等元素的针状和点状TCP相,TCP相形成的区域通常称为二次反应区(Second Reaction Zone,SRZ)[4]。前人针对热障涂层粘结层/基体界面互扩散展开了许多研究,J Mǜller等[5]利用化学气相沉积(CVD)的方法在基体合金表面沉积 TiN或 TiC薄膜,然后接着在其表面沉积α-Al2O3,称为扩散障。扩散障可有效地阻止高温下涂层与基体元素间的互扩散行为,保证了涂层中有足够的Al或Cr含量,提高了涂层的高温抗氧化性能。针对粘结层真空热处理对热障涂层互扩散行为影响方面的研究较少。

文中采用真空电弧离子镀技术在二代单晶高温合金 DD32表面制备 NiCoCrAlYHf(HY5)金属粘结层,分别在870 ℃及1000 ℃下进行真空扩散处理,利用电子束物理气相沉积(EB-PVD)技术制备氧化钇部分稳定氧化锆(YSZ)陶瓷层。最后,对热障涂层试样进行循环氧化试验,分析了涂层粘结层与基体界面处微观形貌及元素扩散行为,为今后适用于更高温度下的高性能热障涂层的开发应用提供理论依据。

1 试验

1.1 涂层制备

试验基体材料采用第二代单晶高温合金DD32,金属粘结层材料采用HY5,陶瓷面层材料为6%~8%(质量分数)氧化钇部分稳定的氧化锆(YSZ)。合金DD32及粘结层HY5名义成分见表1。试样尺寸为30 mm×10 mm×1.5 mm。

利用ΜΛП-1M设备制备HY5金属粘结层,粘结层厚度为 15~30 μm,沉积后对试样分别在 870、1000 ℃进行3 h真空扩散处理。最后采用电子束物理气相沉积(EB-PVD,UE204B)方法沉积厚度为100~120 μm 的陶瓷层。

1.2 性能测试及组织观察

依据HB 5258—2000《钢及高温合金的抗氧化性测定试验方法》进行循环氧化试验。试验温度为1100 ℃,保温30 min,然后随炉空冷 5 min,每50次循环氧化试验观察一次热障涂层形貌。空冷至室温,使用精度达0.1 mg的电子天平称量后试样的质量,采取不连续称重法测定涂层的氧化动力学曲线。当TBCs表面出现宏观裂纹时,认为试样失效。

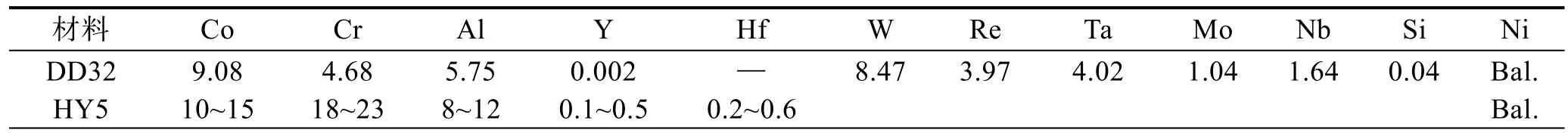

表1 DD32合金基体和HY5粘结层的名义组分 %

采用扫描电子显微镜(SEM, Hitachi S4800)观察并分析涂层横截面显微结构。利用电子探针(EPMA-1720H)测定粘结层和基体界面的元素分布及变化情况。

2 结果及分析

2.1 循环氧化动力学分析

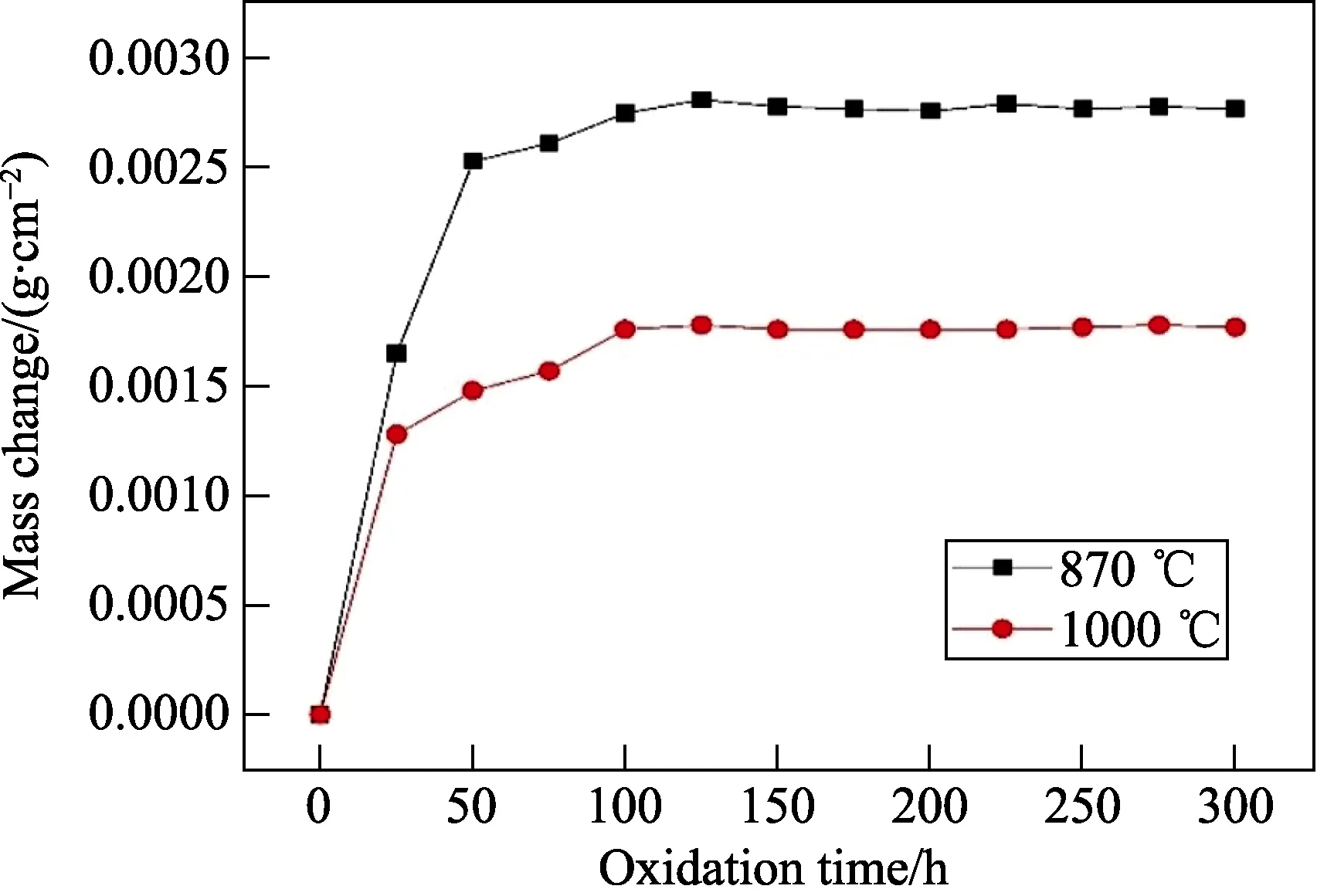

两种经过不同温度热处理制备的热障涂层试样在1100 ℃的循环氧化动力学曲线如图1所示。可以看出,在氧化开始的50 h内,两种涂层氧化质量增加得较快。经过初期的50 h后,氧化速率与初期阶段相比明显减慢,涂层氧化进入稳定氧化阶段。依据抛物线规律,对两种涂层的氧化动力学曲线进行拟合,可以得到相应的氧化速率常数(KP),见表 2。经过1000 ℃扩散的涂层氧化质量增量绝对值小,氧化速率慢,抗循环氧化性能好。

图1 热障涂层1100 ℃循环氧化动力学

表2 热障涂层在1100 ℃循环氧化过程中的氧化速率常数KP值

2.2 元素互扩散行为

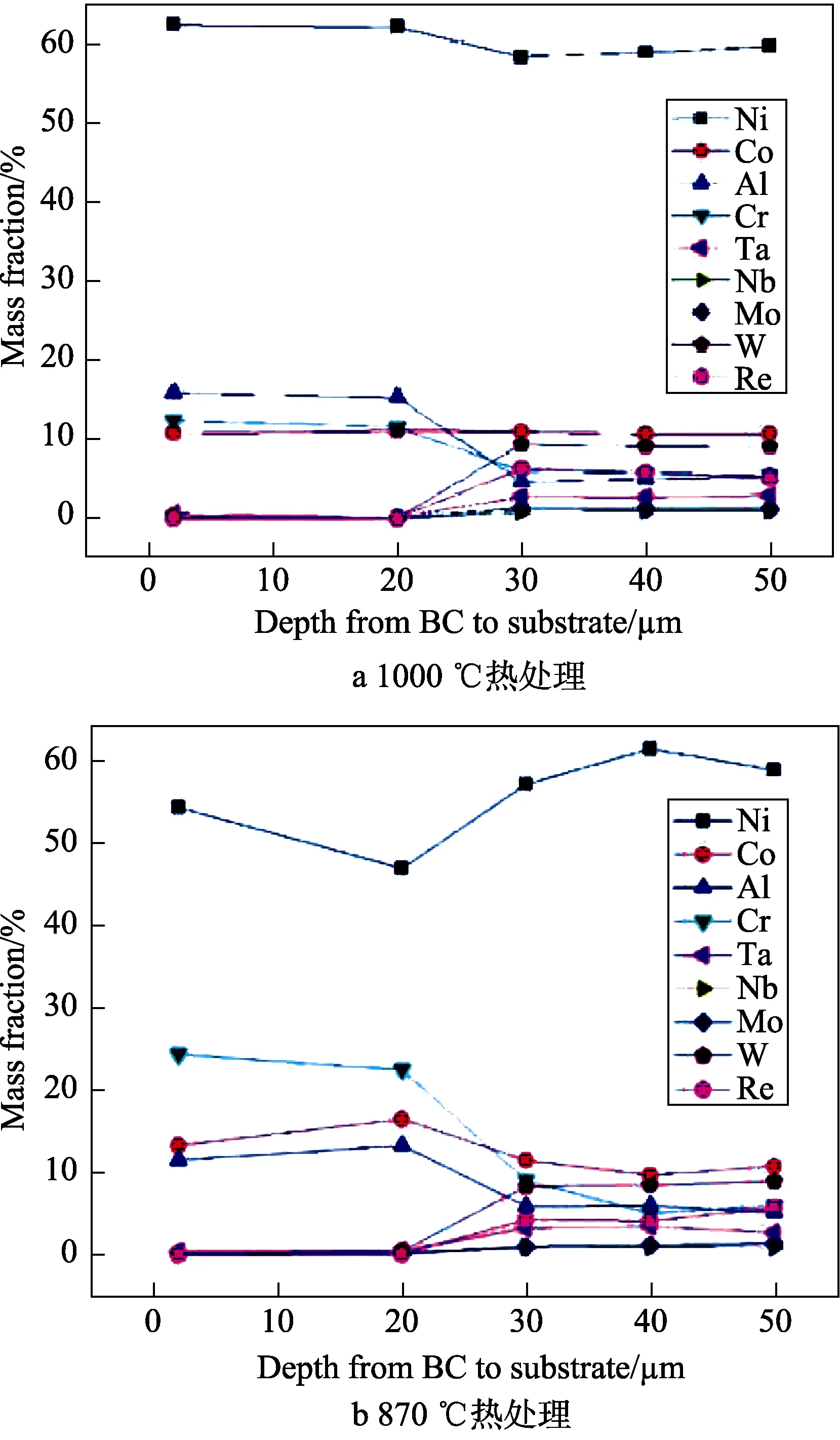

经过1 h循环氧化,Al、Cr等元素含量的分布情况如图2所示。结果显示,1100 ℃热处理试样从涂层表面到基体方向Ni、Al、Cr等元素的分布都比较均匀。基体中Ni元素质量分数高于涂层,Al、Cr元素含量低,涂层中未检测到W、Re等难熔金属元素,在涂层与基体界面处元素含量变化较为平滑。870 ℃热处理试样的Ni等元素质量分数分布不均,在涂层与基体界面处元素含量陡然变化,元素均质化程度低。

图2 经过1 h热循环试样元素含量分布关系

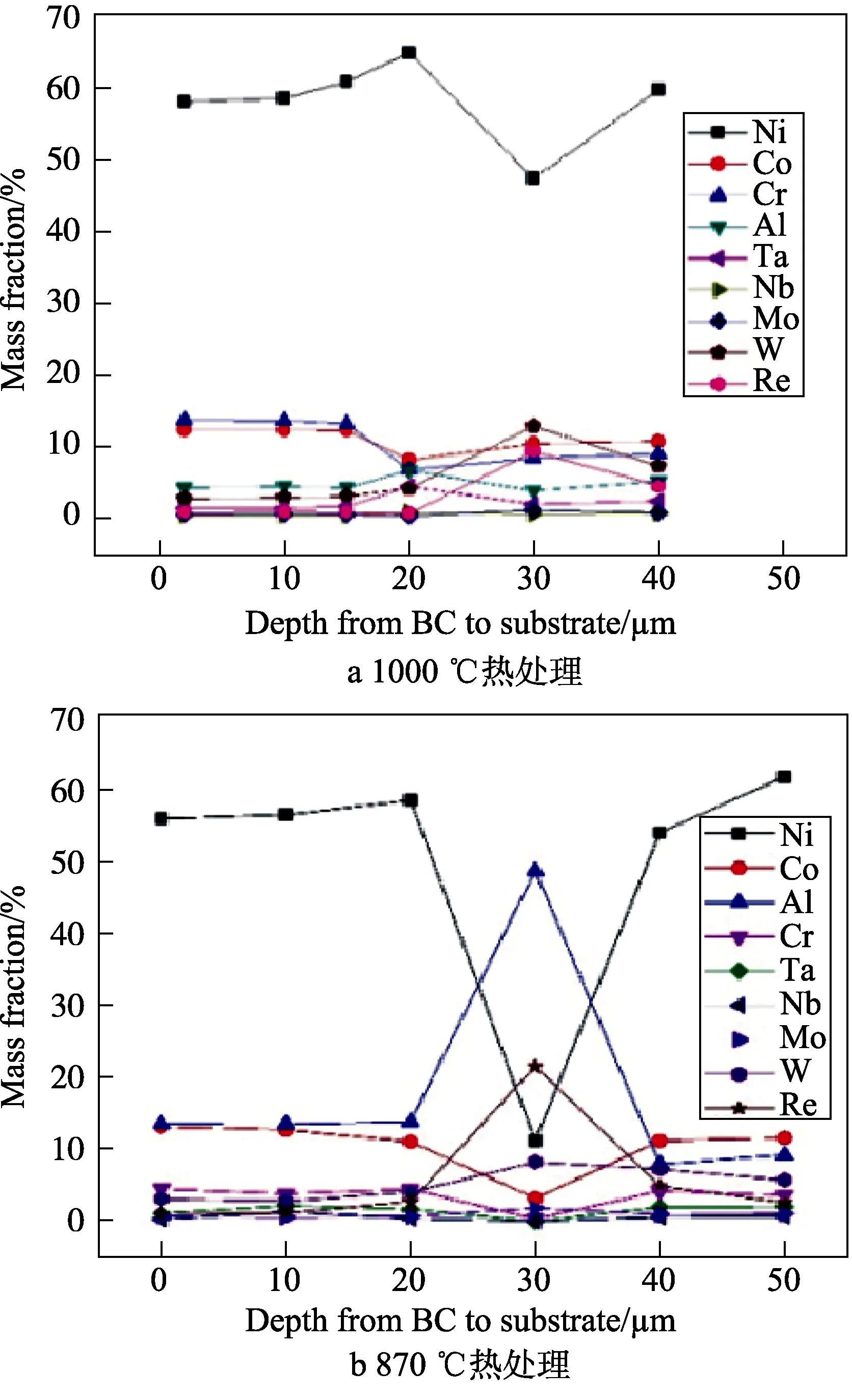

试样经1100 ℃循环氧化250 h元素含量分布如图3所示。比较图2与图3能够看出,热障涂层粘结层与合金间 Al、Cr、W 等元素均出现互扩散行为。W元素从基体向涂层方向扩散,扩散速度较慢,涂层中W的质量分数仅为2%~3%。在高温氧化过程中,Al元素由粘结层向基体方向快速扩散,同时陶瓷层/粘结层界面处形成一层氧化物层,主要成分为α-Al2O3。因此粘结层中Al元素被大量消耗,质量分数由15%左右降至5%。相对而言,粘结层中Cr元素扩散速度慢,涂层中Cr元素质量分数仅略有下降。合金中的Mo是十分有效的固溶强化元素,能够降低固溶体中Cr元素的扩散能力,同时Al元素也能够降低Cr的扩散速率,因此涂层中Cr元素扩散受到抑制。

图3 经过250 h热循环试样元素含量分布关系

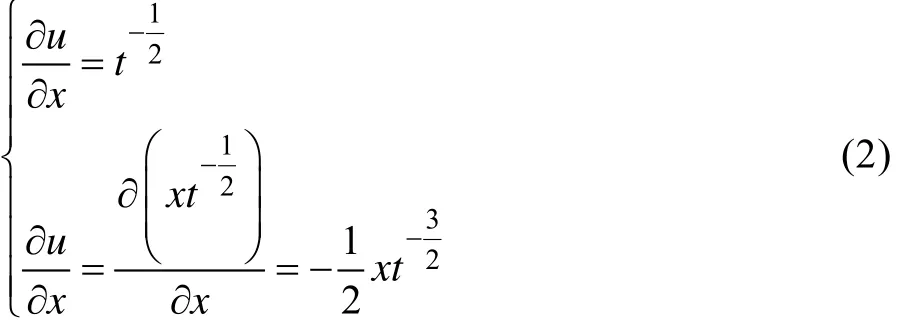

扩散物质的浓度分布与时间的对应关系称为扩散系数。扩散系数的大小由菲克定律确定[6]。根据菲克第二定律,可得Al原子浓度分布控制方程为:

式中:D为元素的扩散系数;c为元素的质量浓度;t为时间;x为扩散距离。初始条件为:当 t=0时,x=0,c=0。边界条件为:

令u=xt-1/2,则:

将式(2)代入式(1)可得:

对式(3)两边积分,并将u=xt-1/2代入式(3),可得:

通常利用Boltzman-Matona法测定扩散系数。根据Kirkendall效应,在高温下涂层与基体间的元素扩散行为,会导致原始界面发生迁移。因此,令,从而确定x′=0的平面位置。在该平面,两侧组元扩散通量相等,方向相反。确定 x′=0的平面位置后,求出浓度分布曲线与c=0,c=ci和x′=0平面所围成的面积,以及浓度分布曲线在 ci处的斜率,代入式(4),即可求得扩散系数。

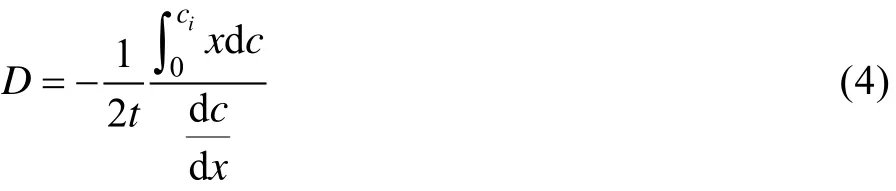

根据图2及图3各元素含量分布情况,通过拟合计算可以得到经过1 h及250 h循环氧化Al元素在试样内各点的扩散系数D,见表3和表4。

表3 经过1 h循环氧化Al元素扩散系数

表4 经过250 h循环氧化Al元素扩散系数

由表3可以看出,随着各点到BC/TC界面距离的增加,即随着Al元素浓度的增加,Al元素扩散系数增大,并且此时Al元素在各点的扩散系数均为正,表明Al元素由粘结层向基体方向扩散。随着循环氧化时间的增加,元素Al在粘结层及基体之间扩散系数降低。此时,870 ℃热处理试样各个位置 Al元素的扩散系数为负,元素扩散方向变为由基体向粘结层方向扩散。这可能是由于粘结层与陶瓷层界面生成TGO层,TGO层主要由 α-Al2O3组成,因此粘结层内的Al元素大量被消耗,导致Al从基体向涂层扩散。比较870 ℃热处理试样及1100 ℃热处理试样可以看出,由于元素均匀化程度高,Al元素在各点浓度差小,因此经过1100 ℃热处理后热障涂层试样内部Al元素扩散速度慢,粘结层内部 Al元素消耗速度慢,有利于涂层提高热障涂层高温抗氧化能力。

2.3 微观结构及成分分析

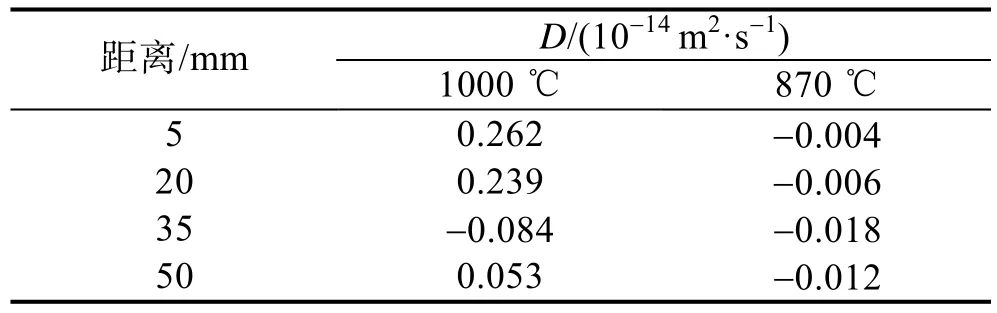

图4为经125 h热循环后涂层的截面形貌。此时,涂层及基体之间的元素发生不同程度的扩散,在粘结层内及粘结层和基体界面出现块状析出物,即扩散层。1000 ℃热处理试样形成的扩散层更窄。对扩散层进行成分分析,该区域Cr含量高,Al含量低。这可能是由于发生了γ-Ni+β-NiAl→γ′-Ni3Al+α-Cr反应,新相α-Cr的生成,导致界面附近出现局部富Cr现象。TGO层的形成导致粘结层贫Al,Al含量明显下降,造成Al由合金向粘结层方向扩散,并且扩散层内Al含量也减少。扩散层的形成使得涂层发生较大体积变化,因材料热膨胀失配,界面处易萌生裂纹,并且使得涂层抗氧化性能下降[7-8]。

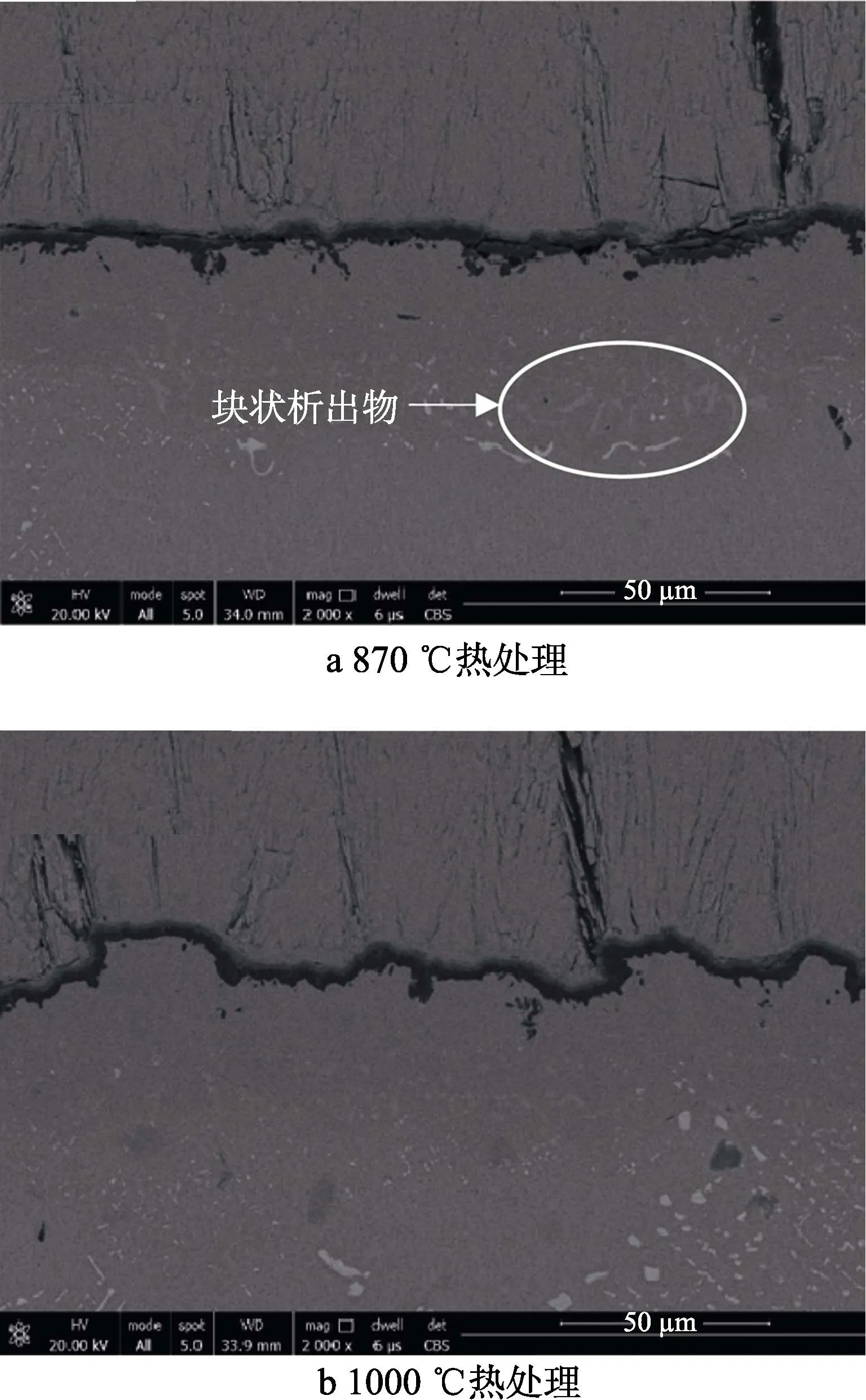

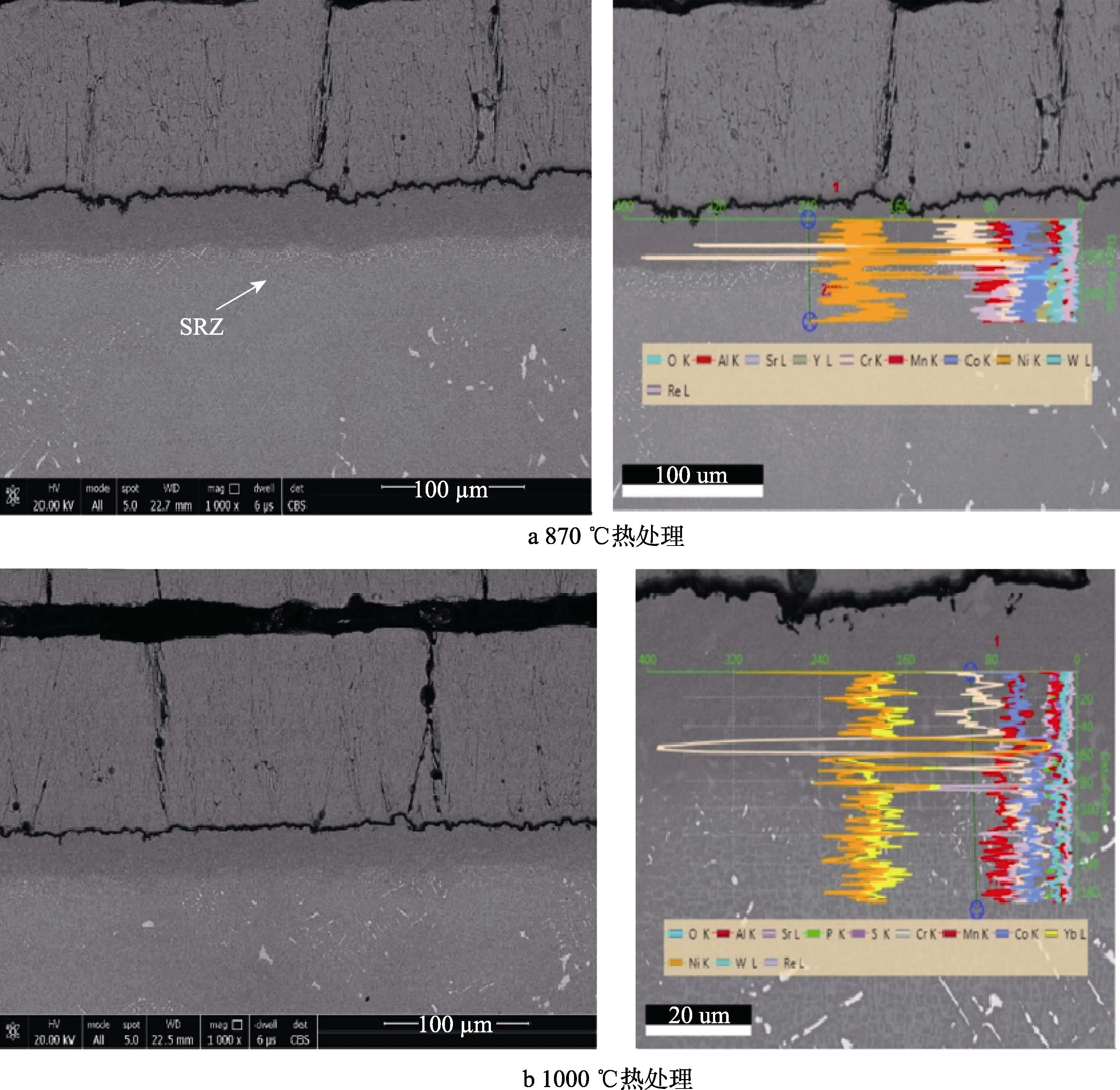

图 5为不同热处理温度热障涂层试样经过 250 h循环氧化后粘结层/基体的界面形貌,可以看出,870 ℃扩散热障涂层试样粘结层与基体界面下方出现白色条状和点状析出物,而经过1000 ℃扩散的试样,点状析出物明显减少。在这一区域,难熔金属元素W、Re含量突增,Al元素含量低。这是由于在高温循环氧化过程中,粘结层内 Al、Cr的质量分数远高于合金基体,因此元素Al、Cr由粘结层向高温合金方向扩散。扩散到高温合金的Cr、Al元素无法固溶于γ/γ′相,Cr元素以α-Cr的形式析出,而W、Re等元素在其中固溶度高。因此Al、Cr内扩散和W、Re外扩散,导致基体中γ/γ′相失稳,形成胞状再结晶区,晶胞内富含W、Re的析出物。TCP形成的区域为SRZ[9],SRZ的形成消耗大量的固溶强化元素,并且造成 γ'相聚集粗化,造成枝晶偏析,涂层与基体结合强度下降。二次反应区的出现造成基体的高温力学性能大幅降低[10-11]。

图4 热障涂层循环氧化125 h后截面形貌

图5 经250 h循环氧化的涂层形貌

3 结论

1)经过 1000 ℃扩散的涂层氧化质量增量绝对值小,氧化速率慢,抗循环氧化性能好。

2)Al元素扩散系数随着浓度的增加而增大,经过125 h循环氧化,1000 ℃热处理热障涂层试样内部Al元素扩散速度慢。随着氧化时间的延长,涂层与基体之间元素发生进一步互扩散。经过250 h循环氧化后,Al元素扩散系数减小,870 ℃热处理热障涂层粘结层内Al元素被大量消耗,而1000 ℃热处理试样粘结层内部Al元素消耗速度慢,有利于涂层提高热障涂层高温抗氧化能力。

3)热循环过程中,粘结层与高温合金之间出现元素互扩散行为。粘结层内Al、Cr元素向高温合金扩散,高温合金内 Ni、Co、Mo、Re、W 等元素向粘结层方向扩散。粘结层/基体界面出现互扩散层,互扩散层局部区域富Cr,Ni、Al含量低。循环氧化250 h后,热障涂层试样粘结层/基体界面出现二次反应区,真空扩散温度为870 ℃的样品二次反应区更加明显。