渗铝温度/时间对镍基高温合金的渗层形成影响规律

2019-01-29蒙彩思火克莉陈忠张姚郝粉利

蒙彩思,火克莉,陈忠,张姚,郝粉利

(贵阳航发精密铸造有限公司,贵阳 550014)

飞机发动机的涡轮是发动机中最为关键的部件,叶片作为涡轮部分的零部件,其工作环境十分恶劣,工作温度最高,容易受到高温氧化和热腐蚀[1-2]。高温合金因其具备优异的高温力学性能和抗高温腐蚀性能而受到广泛应用[3]。随着涡轮叶片工作温度的不断提高,仅靠高温合金基体本身的性能改进已不能满足发动机发展的需求,需通过防护涂层来解决。高温合金基体承担着叶片的高温强度,而高温抗氧化腐蚀则通过在基体上制备防护涂层实现[4-5]。采用防护涂层的零部件既能保持合金基体本身的高温强度,表面又具有优异的高温抗氧化腐蚀性能[6]。

扩散型的铝化物防护涂层作为一种重要的高温防护涂层,在航空发动机领域得到广泛应用。扩散型铝化物防护涂层主要有四种制备技术即:粉末包埋法、料浆法、气相法和化学气相沉积(CVD)[7]。在20世纪80—90年代,气相法制备渗铝层技术就已经成功应用于多种型号的叶片上。采用气相渗铝方法制备出的渗铝层质量稳定,抗氧化性能优异。与传统的粉末包埋法制备渗铝层相比,气相渗铝方法不仅生产效率高,而且叶片的外观质量较好。虽然气相渗铝工艺已属于较为成熟的工艺,但对于渗铝层深度的影响因素及Al元素的扩散机理,目前尚缺乏深入和系统的研究[8]。文中研究了不同温度和时间下,镍基高温合金的渗铝层形成规律。

1 试验

1.1 材料

采用镍基高温合金K417作为基体材料,其名义成分见表1。实验采用的是因机加尺寸报废但不影响叶身型面的废叶片作为试样。试样外表面均经过干吹砂除油除污处理,然后进行超声波清洗后烘干,待用。渗剂采用的是经过充分活化的铝铁块,氩气的纯度不低于99.99%。

表1 K417镍基合金成分 %

1.2 方法

采用RJJ-105型气相渗铝设备在K417合金基体上制备铝化物涂层。为了研究渗铝温度和渗铝时间对渗铝层厚度的影响规律,特开展6组不同温度和时间的气相渗铝方案试验,具体见表2。

表2 气相渗铝实验

实验结束后,每组实验随机抽取一件废叶片,采用光学显微镜测定渗铝层的厚度,采用扫描电子显微镜观察渗铝层的截面形貌并通过能谱分析各元素在渗铝层中的分布。为了保证所测的渗铝层厚度数据的精确性,特在废叶片叶身的1/3(Ⅰ截面)和2/3处(Ⅱ截面)进行金相解剖分析。此外,在废叶片的Ⅰ截面和Ⅱ截面的叶盆、叶背处各测3~5处位置,且每个位置各测3~5次,取其平均值作为该位置的渗铝层厚度值,取各位置处渗铝层厚度的平均值作为叶盆或叶背的渗层厚度平均值。

2 结果及分析

2.1 渗铝层厚度

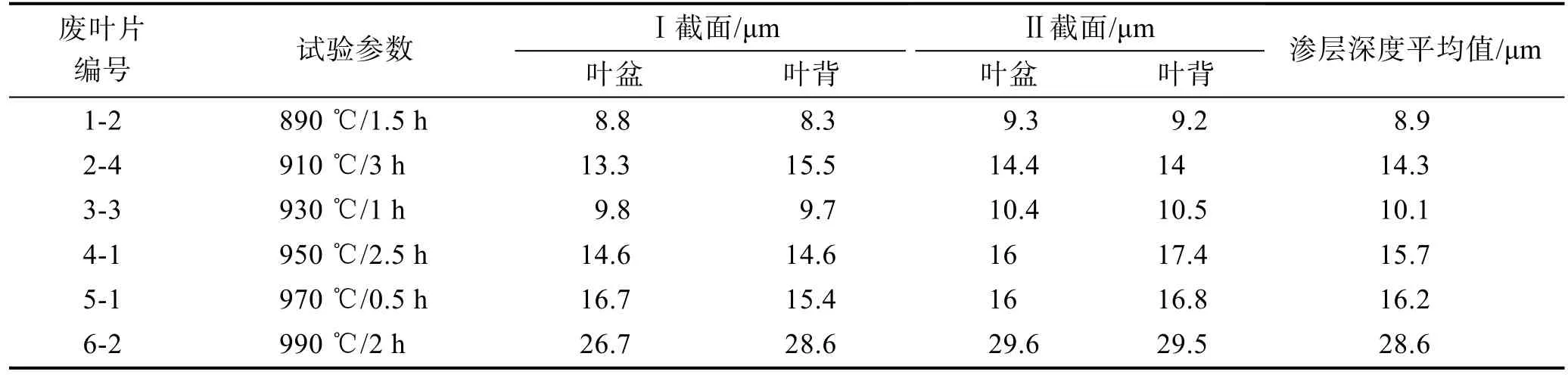

6组实验渗铝层厚度的金相结果见表 3。由于渗铝层形成的过程是一个由元素相互扩散的对材料表面进行化学热处理的过程[9],因此渗铝层厚度的增长由扩散控制。通过对渗铝层厚度、渗铝温度和时间三个参数进行拟合,得出渗铝层厚度与渗铝温度、时间的变化关系,具体如图1所示。可以看出,随着渗铝温度的提高和渗铝时间的增加,渗铝层厚度逐渐增大。当渗铝温度低于980 ℃时,随着渗铝温度的提高和渗铝时间的增加,厚度的增长不显著。当渗铝温度超过980 ℃时,渗铝层厚度对渗铝温度和渗铝时间的敏感性增加。此外,渗铝温度对渗铝层厚度的影响高于渗铝时间对渗铝层厚度的影响。

表3 渗铝层厚度

图1 渗层深度随渗铝温度、时间的变化关系

2.2 渗层显微组织形貌演变

第1组到第6组实验的渗铝层截面形貌如图2所示。由SEM结果可以看到,渗铝层的组织结构是典型的外扩散型铝化物涂层。通过SEM图可以观察到,外扩散型铝化物涂层明显地分为内外两层。根据文献报道,外层为单一的 β-NiAl相,内层为富含析出相的扩散区[10-11]。对比实验2、实验4和实验5(见图3)可以发现,随着温度的升高,扩散区加宽,且析出相尺寸增大,渗层内孔洞数量逐渐增多,孔洞尺寸增大且集中在原始基体表面。

2.3 各元素在渗层中的分布

实验1—实验6中各元素在渗铝层组织中的分布情况如图4所示。由图4可知,由于Ni元素不断向外扩散,导致在扩散区的Ni含量相对降低,相对的扩散区Co、Cr等元素含量升高,因而在γ′基体上析出很多富 Cr相[12-13]。元素分布的差异证明了铝化物涂层分为内外两层,外层主要为Ni元素和Al元素组成的β-NiAl相,内层为富含Cr析出相的扩散层,基层中不含有Al元素,说明扩散层中的细小析出相对Al元素的扩散起到阻碍作用。温度较低时,O元素主要集中在渗层的外表面,随着温度的提高,O元素也逐渐分布到渗层内部。 Co元素在基体和渗层中的含量较接近,不存在明显的浓度梯度。图 4a中由于渗铝温度较低,Ni向外扩散和Al向内扩散不充分,Ni和Al的浓度梯度较大,且原始界面没有完全消失。图4b—d的渗层相对比较理想,由于他们的渗铝温度比图4a的高,因而渗层的Al、Ni元素扩散较为充分,出现了浓度平台。图4e的Al元素含量尚未出现浓度平台,这是渗铝时间不够充分的缘故。图4f在990 ℃渗2 h仍没有出现浓度平台,主要是因为温度过高导致 Al元素解吸附作用增强。总体而言,温度低时要选择较长的扩散时间,温度高时扩散时间要降低,但是温度不宜过高,会造成Al元素的解吸附,不利于形成均一的渗层。

图2 渗层截面形貌

图3 第2组Ⅰ、第4组Ⅱ和第5组Ⅲ的形貌对比

图4 各元素在渗层中的分布(紫-Ni, 靛-Co, 蓝-Cr,绿-Ti, 黄-Al, 粉-Si,红-O)

3 结论

通过研究渗层深度、渗层显微组织形貌和元素含量分布,分析温度和时间对镍基高温合金渗铝层的形成影响规律,得出以下结论。

1)随着渗铝温度的提高和渗铝时间的增加,渗铝层厚度逐渐增大。当渗铝温度低于980 ℃时,渗铝层随温度和时间的增大,厚度增长不显著;当渗铝温度超过980 ℃时,渗铝层厚度对渗铝温度和时间的敏感性增加。

2)渗铝层组织为典型的外扩散型组织,分为两层,外层是单一的β-NiAl相,内层是含富Cr析出相的扩散层。扩散层的细小析出相对于Al元素的扩散起到阻碍作用。

3)渗铝温度越高,渗铝层组织中形成孔洞的倾向越大。