机械产品的逆向设计方法

2019-01-27姚顺宇钟相强

姚顺宇,钟相强 ,2,冯 江

(1.安徽工程大学 机械与汽车工程学院,安徽 芜湖 241000;2.南京航空航天大学 航空宇航学院,江苏 南京 210016)

产品设计一般分为正向设计和逆向设计。正向设计是“从无到有”的过程,一般对产品的形态预见性不够,需通过多次实验来测试其性能,成本较高[1]。逆向设计是对已有实物产品的功能或外观造型进行反向建模、再设计、创新和优化的过程,它能有效缩短产品的设计周期,降低企业研发新产品的成本,对提高市场竞争力具有重要的现实意义,是一种先进的、具有创新性的现代设计方法。

逆向设计是一种基于实体模型的设计,在本文中,我们分析了产品逆向设计的一般流程、产品的扫描方法及点云数据的获取方法,将获取的产品点云数据导入Geomagic Control中进行优化处理,并导入UG中进行基于曲线的曲面重构和基于曲面的实体建模,分析所建模型与点云数据的拟合精度,为机械产品的逆向设计提供有价值的借鉴,为产品的创新优化设计提供一种全新的思路。

1 产品逆向设计的一般流程

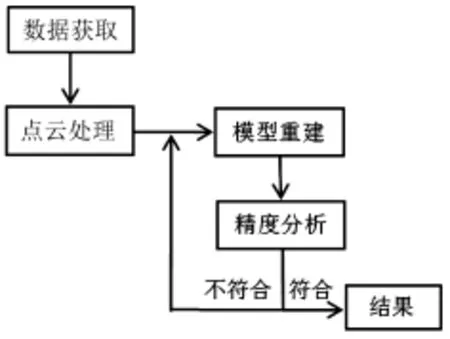

产品逆向设计所遵循的一般流程如图1所示。具体的操作步骤如下:通过三维激光扫描获取产品点云数据,在Geomagic Control中对点云进行网格优化,稀释点云数据,在保证精度的前提下尽可能减少数据量;将点云数据导入UG中进行曲线、曲面和实体的重建;将重建的模型导入Geomagic Control中分析点云数据的拟合精度,在UG中重新修改不符合要求的部分,直到精度满足要求为止。

图1 产品逆向设计流程

2 产品扫描的方法和点云数据的获取

2.1 Handyscan700扫描仪简介

常用的实物模型扫描仪分为光学式和激光式。三维激光扫描仪通常由一台高精度激光测距仪和一组可引导激光匀速扫描的反射棱镜组成[2-3]。

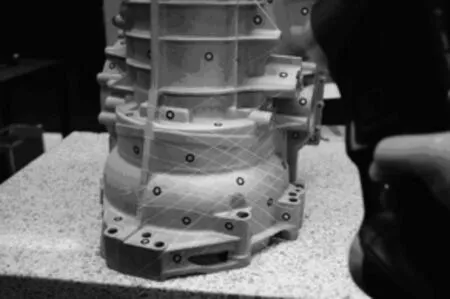

Handyscan700扫描仪的工作状态如图2所示,交叉的激光线起到扫描测距的作用,测量速度为480000次/秒,一共有15条激光线,最高精度可达0.030 mm。

扫描前,需给模型贴定位点,贴点时需要注意以下几点:扫描件表面应清洁干燥,无杂物;一次扫描过程要扫到4个定位点,点与点之间距离约为10~15 cm。当零件缺陷较大、锈迹过多时,需要使用砂纸对零件表面进行打磨,并对零件喷涂显像剂;当零件棱角及特征较为复杂时,应适当增加定位点数,以避免扫描点云出现破损、烂面等情况。

在扫描前,需要对扫描仪进行校准,以提高扫描精度[4],还需要对VXelements软件中所设置的参数进行调整。快门对应激光功率的大小,深颜色对光的吸收比较强,功率要适当调大;分辨率(扫描精度)一般设置为0.4~0.8;优化扫描网格能有效提升网格质量而不增加数据量,优化程度通常设为10以上。在扫描时,将红色激光线垂直照射在扫描件表面,待VXelements软件的工作界面上出现点云后再缓慢移动扫描仪扫描其他部位,这一过程就好像刷油漆一样。完成一个表面后再过渡到另一个表面,直到完成整个零件的扫描。在扫描过程中,应保持扫描仪与被扫表面大约有30 cm的距离。

图2 扫描仪工作状态

2.2 机械产品的扫描方法

2.2.1 小型机械零件的扫描方法

对于小型零件,由于细节部分较多,应适当放慢扫描速度,以便把细节扫描完整。当扫描尺寸在15 cm以内的零件时,零件上无法贴定位点,可借助贴上定位点的辅助板或直接在被扫件周围贴上辅助点来完成扫描。

2.2.2 大型机械产品的扫描方法

对于大型产品,扫描大平面和规则处可适当提高扫描速度,而在拐角和过渡处则需要降低扫描速度。例如,在扫描客车整车时,由于车架尺寸很大,扫描误差会不断积累,因此可先从车顶中部扫描车顶,再从车顶中部过渡到四个侧面,这样可以有效平衡误差。由于扫描整车获取的数据量较大,扫完一个整面后要将数据保存下来。下次扫描之前要保留上一次扫描的标记点,以确保剩下的面位于同一坐标系中。整车扫描时应尽量垂直被扫面(图3)。将各个面的扫描数据同时导入Geomagic Control时就会自动合成整件点云。

图3 客车的整车扫描

2.2.3 机械钣金件的扫描方法

对于机械钣金件,由于其自身易发生形变,原本是平面的地方扫描出的点云可能会变成曲面。对于此类情况,可以先扫描两端变形较小的地方,再单独扫描变形大的地方,最后在Geomagic Control软件中将三处拼接成整体。

2.3 点云处理

扫描件通常放在地面或桌面等平面上,扫描时会扫到那些不需要的面,因此要将这些不需要的面删除。在实际操作中,先通过VXelements软件删除多余的点云,再反选扫描件后删除,最后导入Geomagic Control对多余的点云进行修剪。数据网格简化需要根据计算机处理能力和逆向造型的精度来确定,通常控制在100万网格面左右。

3 基于UG的产品逆向造型

3.1 点云数据的导入和结构分析

由于点云为STL格式文件,不能在UG软件中直接打开,需要建立model文件,再运用文件导入命令,才能完成点云数据的导入。导入UG的点云模型,在逆向建模开始前需摆正坐标,这对后期建模至关重要。

根据模型的结构特点,理清建模思路,确定大致步骤[5-6]。对于形状较为规整且对称的模型,可以先做 1/4的曲面,通过曲面切出实体,再通过镜像命令获取剩余的实体部分,这样可大大减少逆向设计的工作时间,提高设计效率[7]。

3.2 曲线组的构建

现在以挖掘机前爪齿为例分析曲线组的构建。根据其形状特点,截取点云时采用垂直大曲面的方向截取,依靠前面建立的基准平面摆正模型,点击截面曲线命令,点击输出采样点,就可以生成截取点云的轮廓点,截取后的效果如图4所示。

图4 挖掘机前瓜齿的点云截取效果

使用图层命令把截取的采样点用不同的颜色区分开来,把不同平面上的点分别放置到不同的图层中,以便区分和调取[8]。

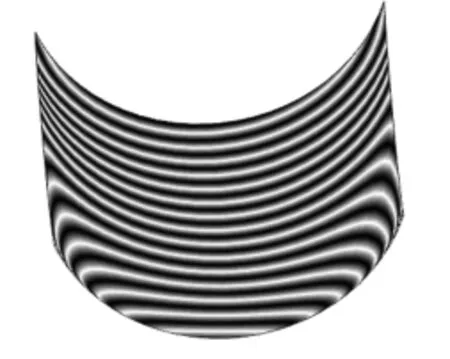

先显示一个图层,依据该层的采样点建立基准面,在草图环境下利用圆弧、直线等命令拟合采样点,线段与线段之间用圆角或相切约束连接,以确保连接曲线的光顺,重复以上过程就可以完成所有曲线的构建。曲线的光顺性可通过曲率梳[9-10]检查(图 5)。

图5 曲线的曲率梳

3.3 曲面的生成及光顺性分析

用曲线、曲面构建曲面的方法有很多种,曲面可以通过直纹、曲线组、曲线网格或N边曲面构建[11]。通常情况下,一个完整的曲面由多个经延伸、裁剪和过渡形成的曲面拼接而成,且面与面之间满足G1(曲面或曲线处处连续,所有连接的线段、曲面片之间都是相切关系)相切条件。每一种曲面都有特定的特征和生成方法,故不能通过同一种方法生成所有曲面。例如,曲率变化小的曲面可通过曲线组生成,曲率变化大的过渡部分需要通过桥接曲线、边界线等曲线组成的曲线网格生成[12-13]。生成的曲面要光顺、无折痕并满足精度要求,一般的曲面质量分析方法有半径分析法、反射分析法和斜率分析法[14]。曲面的斑马线分析如图6所示。从图6可以看出,大面处的斑马线分布比较均匀,曲面光滑,能满足光顺性要求。

图6 曲面的斑马线分析

3.4 产品实体的创建

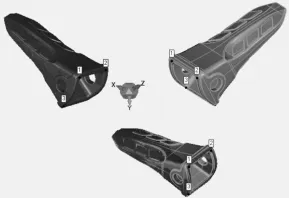

实体创建可以先通过修剪体命令修剪出曲面实体,再处理细节。挖掘机前爪齿的点云和实体模型如图7所示。实体创建也可以通过直接建模获得。在建模过程中,要先创建主体,再创建主体的小特征。发动机端盖的点云和实体模型如图8所示。

图7 挖掘机的前爪齿模型

图8 发动机的端盖模型

4 模型精度分析

对于已完成的产品的模型,需要进一步与点云数据进行比对,得到其各部分的误差,以便做后续的修改。将模型和点云导入Geomagic Control中,模型设为Test,点云设为Reference。下面将模型和点云对齐,对齐方式有:N点对齐、最佳拟合对齐、基于特征对齐和RPS对齐等。钣金件宜采用RPS对齐,某个或某几个面精度要求特别高的零件宜采用基于特征对齐。通常情况下,根据不同产品及要求,可以选择不同的对齐方式[15]。挖掘机前爪齿的点云和模型的对齐如图9所示。

图9 模型与点云的对齐

模型和点云对齐以后就可以进行3D比较了。在比较过程中,可以设置上下偏差,并在重要表面上创建注释。汽车的钣金件精度检测要求如图10所示,从图10中创建的注释可以看出,最小偏差为0.04 mm,最大偏差为-0.21 mm,符合机械产品的精度要求。如图中出现深色区域,则表示偏差超出允许范围,需返回UG中做进一步修改。

图10 汽车钣金件精度检测

5 结论

在本文中,我们分析了机械产品的逆向设计过程,提出一种行之有效的产品点云数据获取和处理方法,通过UG和Geomagic Control两种软件的配合使用分析了机械产品的逆向造型设计过程,并通过所建模型与原始点云的3D对比分析了设计精度,为机械产品的逆向设计提供了借鉴方法。