一种电动汽车车载DC/DC变换器的研究与设计

2019-01-27曹仁俊孙龙龙王雪巍丁志鹏

曹仁俊,杨 波,孙龙龙,王雪巍,丁志鹏

(安徽工程大学 电气工程学院,安徽 芜湖 241000)

随着传统汽车工业的发展,燃油汽车越来越普及。在给人们带来生活便利的同时,燃油汽车已成为自然环境的主要污染源。随着环境的日益恶化和能源的短缺,世界各国都在提倡环保和节能的出行方式[1]。为了解决这一问题,人们大力发展新能源汽车来逐步取代燃油汽车。电动汽车因节能和环保受到了各国的 “热捧”,不少国家纷纷投入巨资开展电动汽车的研究,电动汽车以及相关技术产业获得了迅速发展。

电动汽车的核心器件之一就是车载电源,包括动力电池和动力蓄电池。动力电池向电动机及动力传动系统输出能量,同时回收和存储再生制动能量,而动力蓄电池为驾驶控制系统、仪表、车灯及空调系统等负载提供电能。作为两组电池之间关键的能量传递器件,车载DC/DC变换器要具有高可靠性、高效率和高安全性[2],三者之间的关系如图1所示。

图1 变换器与动力电池、蓄电池的关系

随着对电动汽车性能要求的不断提高,对车载DC/DC变换器的要求也越来越高,小型和高效已成为变换器发展的必然趋势。提高开关器件的工作频率是减小磁性器件体积和降低变换器电路损耗最有效的办法。但随着开关频率的提高,传统变压器的高频效应带来的影响越来越明显,如高频效应产生的高交流电阻会增加电路的损耗,降低变压器的整体工作效率。另外,传统变压器因磁芯体积大、绕组结构单一和绕组散热性能差等缺点已无法满足变换器性能的需求[3]。

平面变压器的成功研制为解决上述问题提供了一种全新的方法。平面变压器与传统变压器相比,最大的区别在于磁芯及线圈绕组。平面变压器采用的小尺寸E型、RM型或环型铁氧体磁芯,通常是由高频功率铁氧体材料制成。在高频状态下,磁芯的损耗较低。绕组由多层印刷电路板(PCB板)叠绕而成,绕组或铜片叠在平面的高频铁芯上,构成变压器的磁回路,这一工艺缩小了变压器体积,削弱了高频效应带来的负面影响[4]。磁芯具有良好的磁屏蔽功能,可抑制射频干扰。一种平面变压器的典型结构如图2所示[5]。

基于上述背景以及车载DC/DC变换器在电动汽车中的实际工作环境,我们利用平面变压器替代了传统变压器,并利用平面变压器设计了电动汽车的车载DC/DC变换器。在设计过程中,先将动力电池输出的高压直流电通过逆变电路转换为高频交流方波电,再通过高频平面变压器降压传递到变压器副边,再通过整流电路转换为方波直流电,最后通过简单的LC滤波电路消除谐波得到所需要的流过负载的直流电。在低成本、高性能要求的前提下,我们通过对各种器件的参数分析与选型降低了电路中的损耗,达到了提高变换器电路工作效率、减小其所占车身空间、降低车体本身负荷和增强电动汽车续航能力的设计要求[6]。

图2 平面变压器的一种典型结构

1 电路拓扑结构的分析与参数设计

通常情况下,电动汽车动力电池输出的电压高、功率大。为了降低逆变电路功率开关管在高频工作时所承受的电压,以适用于中大型功率的电路,我们选择全桥高频逆变电路结构。

平面变压器的原边电压源于逆变电路,由于逆变得到的交流电电压较高,逆变电路功率开关管的开关频率较高,平面变压器的选型应满足高频率、低能耗和大功率等特点。

平面变压器的副边输出电压较低,电流较大,故变压器副边选择全波同步整流方式。为得到所需直流电,需要在整流电路后添加一个低成本、高性能的LC滤波器电路,以消除谐波。

综上所述,我们设计了如图3所示的变换器的电路拓扑结构,选择了全桥高频逆变电路和高频平面变压器部分作为本设计的主电路部分。

图3 变换器电路拓扑结构

在该设计的基础上,我们针对当前市场上普遍使用的电动汽车的动力电池(车载电源)设计了一种30V/100A输出的车载DC/DC变换器。该变换器的主要参数及要求如表1所示。

表1 变换器的主要参数

2 变换器电路的硬件设计

2.1 平面变压器的结构分析与选型

高频变压器是车载DC/DC变换器中至关重要的组成部分,起着电压变换、电气隔离和功率传递等作用[7]。据市场调查与统计,传统高频变压器的损耗约占整个变换器电路总损耗的32%,重量与体积分别占整个变换器的25%与35%,使用传统高频变压器的车载变换器将导致工作效率低、所占车身空间大、车体本身负荷重的后果。平面变压器与传统变压器相比,其优势主要在于线圈绕组,故在高频平面变压器选型时,应优先考虑平面变压器[8]。

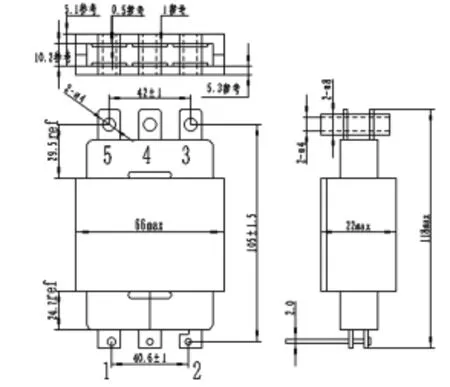

表2 变压器RD3000-310S56-T的参数及工作要求

图4 变压器RD3000-310S56-T的结构

2.2 逆变电路功率开关管的参数分析与选型

我们设计的车载DC/DC变换器的工作频率设置为100 kHz,在这样高的频率条件下,全控型器件IGBT和MOSFET两种开关管的应用更有优势,但IGBT和MOSFET各有优缺点。IGBT管可承受的电压高、电流大,但是关断时存在电流拖尾现象,开关的损耗主要是关断损耗。MOSFET管可承受的电流较大,电压和功率比IGBT管要弱些,但存在漏源结电容未结束放电前开关管就已导通现象,开关损耗主要是开通损耗。MOSFET管的开关工作频率比IGBT管高,但价格比IGBT管便宜,更适合开关频率较高的电路结构[9]。综合以上特点,考虑到变换器的设计参数要求和低成本、高性能的设计要求,逆变电路主功率开关管选择MOSFET就可以满足需求。

全桥高频逆变电路中包含2组MOSFET开关管,只要改变2组开关管的开关频率,就可以改变输出电压的大小。MOSFET管的选型要考虑2个因素:第1个因素是开关管开关频率的高效性与可靠性,若所选器件达不到工作频率要求,则本设计目标根本无法实现。第2个因素是所选开关管在电路工作中的安全性,即开关管要承受得住最大反向电压和通态峰值电流。一般情况下,全桥高频逆变电路功率开关管所承受的最大反向电压为最大输入电压的1.2倍,而功率开关管的通态峰值电流Ip可由

表3 HMS15N70F开关管的主要参数

2.3 同步整流管的参数分析与选型

平面变压器副边输出的电压低、电流大,故设计整流电路时,可选择全波同步整流方式,并选择MOSFET管代替整流二极管来减小其导通损耗。在考虑波同步整流电路开关管的选型时,首先考虑它所承受的最大反向电压其大小由决定,其次考虑通态峰值电流,一般取额定输出电流的1.5倍[10],最后考虑所选的MOSFET管,要求该管能响应主电路的开关工作频率。

表4 HM100N15A开关管的主要参数

2.4 LC滤波器电路电感与电容值设计

交流干扰信号的大部分将被滤波电感阻止和吸收,变成磁感和热能,滤波电感量的大小由滤波电感电流纹波给出,其计算公式为

滤波电容的作用是减小直流方波中存在的交流纹波部分,使输出的直流部分更加平滑。滤波电容的大小主要是根据变换器电路整个动态范围的最大输出电压纹波确定的,通常取输出电压纹波为的5%。电容大小由

3 控制电路与驱动电路的设计

3.1 控制电路设计

我们在设计DC/DC变换器的控制电路时,采用了UCC28950芯片,它是TI公司在UCC×895系列相移控制器工业标准基础上对功能进行优化提高而推出的新产品,可以为当今高性能要求的电源系统提供很高的转换效率。UCC28950芯片采用了先进的全桥控制和主动的同步整流输出控制,初级信号允许编程延迟以确保在宽负载电流和输入电压范围内ZVS能正常运行,而负载电流自然调整次级同步整流器开关延迟时间,以实现效率最大化。因此,UCC28950芯片能满足变换器的设计需求[11]。

在UCC28950芯片的基础上添加合适的外围电路就能实现对本变换器全桥逆变电路和同步整流电路的控制。基于UCC28950芯片的控制电路如图5所示。

图5 基于UCC28950芯片的控制电路

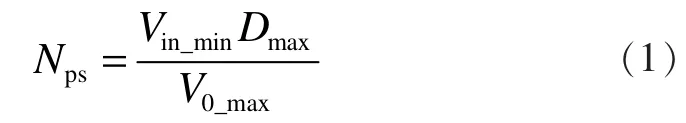

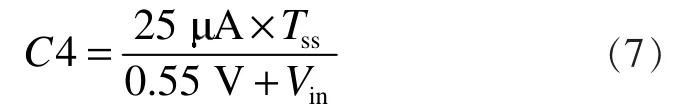

根据SS/EN引脚电压大于0.55 V就能开启控制电路的特性,可以利用加在SS/EN引脚和GND之间的电容C4设置软启动时间。本变换器的软启动时间设置为 10 ms,

外加电容C4的大小由

3.2 驱动电路设计

变换器的驱动电路是主电路与控制电路之间的重要组成部分,对改变整个变换器电路的性能起到承上启下的关键作用。设计一个高性能的驱动电路,能使整个变换器电路处于理想的工作状态,能提高变换器电路的工作效率和开关工作的可靠性。

UCC28950芯片的驱动能力很有限,若输出的电流达不到驱动MOSFET管的最小电流,就会影响MOSFET管的工作,降低变换器的工作效率。为了解决UCC28950芯片驱动能力不足的问题,在其输出端设计了一个驱动放大电路。驱动电路采用TI公司UCC27324芯片,它能够将UCC28950输出电流从400 mA提高到4 A,增加了其驱动控制能力,使变换器的输出电压变得更加平稳,全桥逆变电路单桥臂MOSFET管的驱动电路如图6所示。

图6 逆变单桥臂MOSFET管驱动电路

由于变压器副边的输出电压较低,同步整流管MOSFET承受的电压应力较小,可以将同步整流管的源极与大地相连,控制电路和变压器副边共用地线,故不必用传统大体积隔离变压器,而用光电耦合器直接驱动同步整流管。由UCC28950的OUTE和OUTF发出的同步整流驱动信号进入高速光电耦合器6N137,输出后经UCC27324放大功率,再进入同步整流管栅极[3]。同步整流管MOSFET的驱动电路如图7所示。

图7 同步整流管MOSFET驱动电路

4 实验结果

完成了电路拓扑结构以及相关器件的选型和参数设计之后,利用电路仿真软件PSpice对电路进行仿真,以验证本DC/DC变换器的电路结构、器件选型及参数设计的正确性和可行性[12]。仿真步骤如图8所示。

图8 仿真步骤流程

仿真模型的主要参数包括:输入电压为530 V,开关频率为 100 kHz,变压器原副边匝比 10∶1∶1,变压器漏感为 5 μH,滤波电感为 5 μH,滤波电容为 3.3 μF,负载电阻为0.3 Ω。根据以上参数在PSpice中建立的电路仿真模型如图9所示。

图9 电路仿真模型

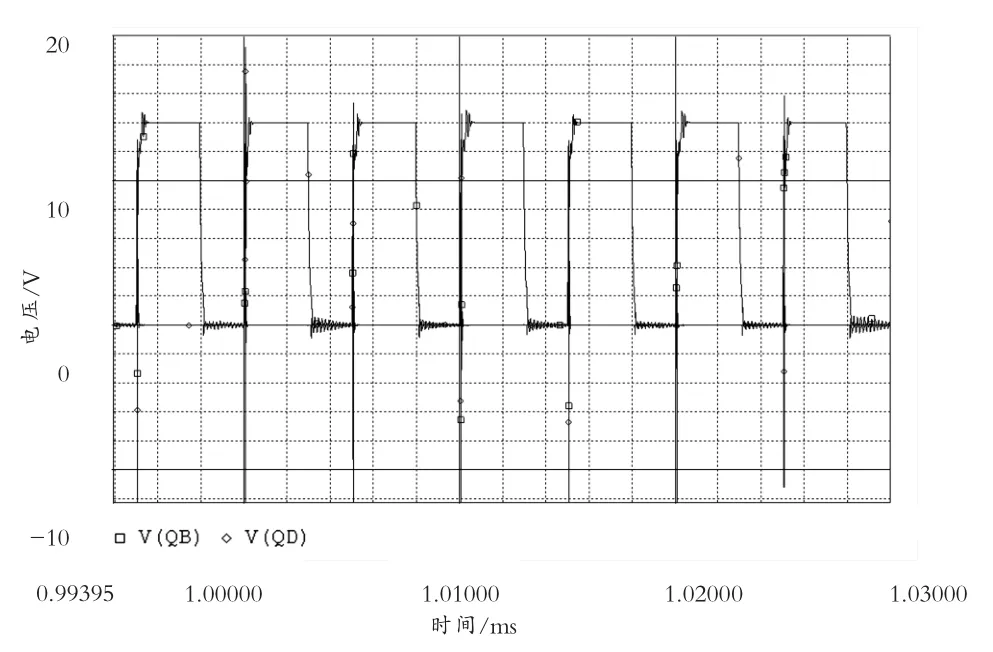

4.1 逆变与整流电路开关管驱动波形仿真

图10所示为QB和QD这两个不同组功率开关管的驱动波形仿真,图11所示为整流电路QE和QF开关管的驱动波形仿真。从图10和图11可以看出,变换器驱动电路性能好,驱动波形变化幅度小,这说明开关管的采用提高了变换器的工作效率。

图10 逆变电路功率开关管驱动波形仿真

图11 整流电路开关管驱动波形仿真

4.2 平面变压器原、副边电压波形仿真

图12和图13所示为平面变压器原、副边电压波形仿真。从图12和图13可以看出,变压器原、副边电压波形存在部分寄生振荡,但总体说来还基本稳定在工作范围之内,满足了设计需求,这说明本文中采用的平面变压器的漏感越小越能满足需要。

图12 变压器原边电压波形仿真

图13 变压器副边电压波形仿真

4.3 输出端电压、电流波形仿真

图14所示为输出端电压与电流的波形仿真。从图14可以看出,变换器电路开启0.2 ms后,电压和电流的输出就开始变得稳定。输出电压、电流的交流纹波与交流干扰信号较少,输出的电压和电流分别趋向于稳定值28 V与96 A。这说明输出电压、电流过渡到平稳状态的时间都很短,动态性能较好,损耗较少,基本达到了设计目标。

图14 输出电压、电流的波形仿真

4.4 变换器电路输出效率测试

完成上述仿真实验后,给变换器电路加上不同的电压(330 V~550 V)与负载,对变换器电路的输出电压进行仿真测试。根据仿真结果得出了如图15所示的变换器电路输出效率与输入电压之间的关系。从图15可以看出,当负载相同时,输入电压在480 V时变换器电路的输出效率最高,达到了92%以上,而在其他输入电压下,变换器电路的输出效率都在90%以上,基本满足设计要求。

图15 变换器电路的输出效率

5 总结

我们将平面变压器用于电动汽车车载DC/DC变换器的设计中,并完成了以下工作:首先,详细分析了变换器电路的拓扑结构、主电路的选择和设计中的相关参数,提出了相应的要求;其次,重点分析了变换器电路硬件部分平面变压器的结构与选型,逆变功率开关管、同步整流管的参数与选型,LC滤波器电路电感、电容值的确定以及原副边控制电路和驱动电路的设计;最后,利用电路仿真软件PSpice对设计的电路进行仿真,以验证变换器电路结构、器件选型和参数设计的正确性和可行性。仿真结果表明:我们的设计达到了提高车载DC/DC变换器效率和稳定性的目标,与现有的部分车载DC/DC变换器相比,具有车身空间占用小、负荷轻和续航能力强等特点,具有一定的实用和推广价值。