测振法定位受油器异响故障及分析处理

2019-01-26罗红祥李志鹏胡晓芬

罗红祥,李志鹏,胡晓芬

(1.长沙理工大学,湖南 长沙 410114;2.五凌电力近尾洲水电厂,湖南 衡南 421127)

受油器是双调节水轮机特有的设备,是水轮机发电机组的重要部件,起传输和分配压力油的重要作用。目前对于灯泡贯流式机组而言,因设计能力、制作工艺、安装质量导致受油器异常故障的问题多有发生。受油器是灯泡贯流式机组巡检、检修过程重点关注对象。

近尾洲水电厂位于湘江中游,为湘江干流开发规划中的第五级电站。安装有三台由奥地利制造的灯泡贯流式水轮发电机组,设备由奥地利VA-MCE 和ELIN 公司联合提供,单机容量为21.06MW,总装机容量63.18 MW,设计年发电量2.92 亿kW·h。2015 年12 月25 日,在2 号机组维保结束时,开机监护过程中听到2 号机组灯泡头受油器处有周期性的异响,声音频率与机组转频(75r/min)一致,此声音在机组空转条件下时、即机组轴流风机未投入时较明显,机组并网后切停轴流风机依然可听到,但在机组轴流风机投运后由于噪声增大干扰无法听到。

1 原因排查与分析

1.1 原因初步排查

检查受油器支架螺栓、磁极固定螺栓、发电机转子固定螺栓等,均无异常,排除转子刮擦等因素;查阅漏油泵、调速器启停时间和间隔,均无异常;查阅油温、瓦温、振动和摆度记录,无异常;对漏油箱、轴承油箱底部排油检查,无铜粉;在灯泡体组合轴承处及转轮室处未听到此异常声响,因而排除了其它位置声音影响的可能性,初步确定噪音的异常来源于受油器。

1.2 受油器结构特点分析

图1 受油器结构图

近尾洲电厂受油器主要由前油箱、受油器体、操作油管及瓦等装配组成(图1)。通过受油器中2 个固定瓦及1 个浮动瓦将受油器中轮毂供油、浆叶开腔及关腔供油管进行隔离形成独立的供油通道,轮毂供油管同时还兼作浆叶开度的反馈杆。在受油器头部设有浆叶反馈装置,反馈操作油管的旋转位移经过受油器内由两个滚珠轴承构成的装换机构转换成直线位移后,再传给浆叶反馈装置。外操作油管与发电机短轴采用法兰联接,发电机短轴直接联接于转子上游法兰面。浮动瓦与受油器体间隙为单边2mm,各固定瓦、浮动瓦与操作油管配合间隙在0.07~0.10mm,为减少磨损和振动,安装时应严格控制浮动瓦部位与发电机短轴的同轴度在0.10mm内、外操作油管摆度控制在0.20mm 以内。

1.3 测振法定位异响位置及数据分析

如在运行中操作油管摆度过大、内部操作油管压板固定螺栓松动等均可能引起受油器处发生异响,为深入排查噪音的来源,采用4 个低频加速度振动传感器对2 号机组受油器进行了振动测量,并测量3 号机组同等工况下受油器同部位振动数据进行对比。

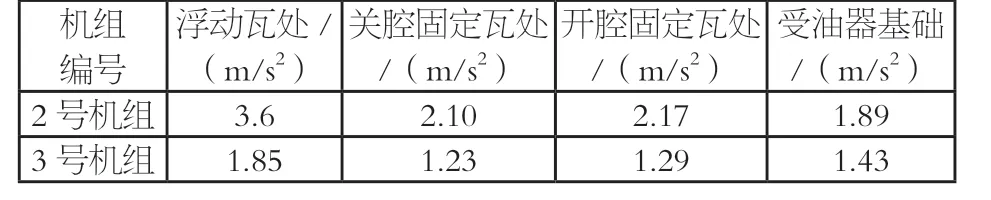

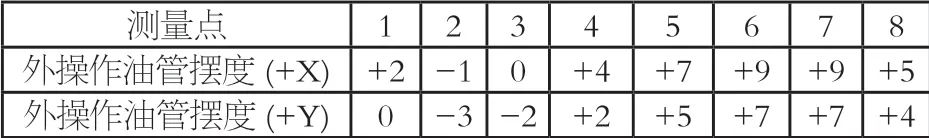

测振传感器安装的部位为受油器体浮动瓦X、开腔固定瓦X、关腔固定瓦X 以及受油器基础部位。在机组空转100%n,分别测量2 号机组及3 号机组受油器振动,测量其振动值如表1 所示。

表1 受油器振动测量

从表1 可知,2、3 号机组100% 额定转速时,浮动瓦位置处振动最大,但2 号机组浮动瓦相对固定瓦处明显偏大,而3 号机组浮动瓦处偏大不明显,且2 号机组受油器体各瓦处振动加速度峰值比3 号机组明显高了约1 倍。因2、3 号机组位于灯泡头受油器基础上测点振动加速度峰值均较小且比较接近,表明2 号机组灯泡头受油器测点振动较大不是由受油器基础传导至受油器本体所致,而是受油器本体内部振动导致。

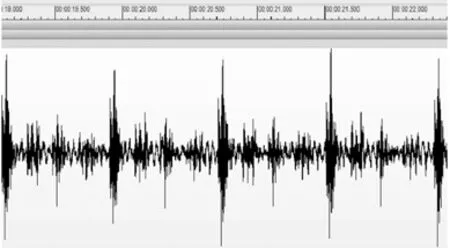

从图2 可看出,2 号机组灯泡头受油器振动冲击周期为 0.8s,振动频率与水轮机转动频率一致,且一个周期时能量明显集中、峰值明显,波型图与转动机械的轴摆度偏大的特征图相符。

图2 2 号机组浮动瓦振动测点时域波形图

根据以上检测情况及数据对比分析,造成2 号机组受油器声音异常的最可能原因为受油器外操作油管摆度偏大,运行中发生刮擦冲击浮动瓦、导致浮动瓦周期性跳动发出异常声响。

2 处理方法及效果

2.1 受油器及操作油管检查

2016 年3 月,近尾洲水电厂开展了2 号机组C 修,对受油器及操作油管进行了检查。

(1)对调速器系统及轮毂排油;拆卸反馈装置及前油箱。

(2)流道内搭设架手架拆卸泄水锥一段。

(3)拆卸轮毂供油管。

(4)拆卸中间操作油管。

(5)拆受油器固定瓦。

(6)拆卸后检查测量受油器铜瓦磨损情况,基本无磨损,瓦面无剥离、烧伤等不良缺陷,瓦面磨损均匀,对应配合轴无磨损;浮动瓦外圆与受油器间隙为单边2mm,不存在接触的痕迹,但发现浮动瓦限位键槽有撞击的痕迹,异常声音可能来源于此。

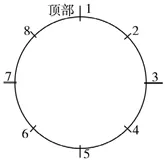

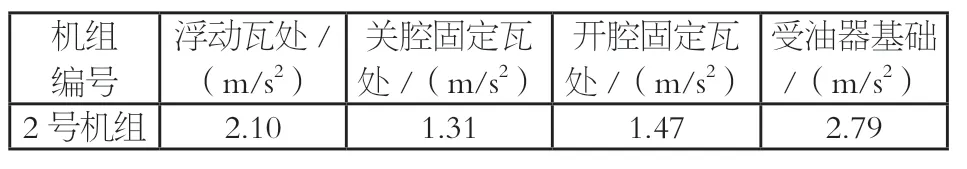

(7)以受油器体为基座,在操作外管与浮动瓦配合面的+X、+Y 方向, 分别架设一块百分表;在外操作油管上均分8 等份,并面向下游顺时针编号,如图3 所示。人工盘车并记录外操作油管摆度值,测量数据如表2所示,测量外操作油管最大摆度值为0.22mm,最大摆度点为1~5 点方向,大于容许的最大摆度值0.20mm。

图3 外操作油管盘车摆度测量点

表2 处理前外操作油管摆度测量值 0.01m

2.2 外操作油管摆度调整

(1)外操作油管摆度调整的风险。外操作油管如制造质量过关,安装时严格控制工艺应可保证其摆度在正常范围内,如存在超标,可能的原因如下:①外操作油管或发电机短轴法兰面止口不光滑,存在局部高点或毛刺。②止口法兰密封圈安装工艺不到位,局部粘接高低不平。③操作油管或发电机短轴法兰联接螺栓力矩未对称均匀紧固,导致法兰面安装时存在单边。④操作油管或发电机短轴法兰加工同轴度偏差过大。

拆卸外操作油管与发电机短轴联接大法兰,检查发现法兰面光滑,密封圈无压溃等痕迹,重新装复,对称均匀紧固螺栓后复测摆度值无改善,此时按照常规处理方法应拆卸发电机短轴,对发电机短轴与转子联接的法兰面进行处理。如拆卸发电机短轴需拆卸滑环及其支架,整个检修工程量和风险控制难度加剧,且采取常规的方法,需对发电机短轴部分与转子联接法兰面加垫片或打磨法兰面,如处理不当,可能对法兰面造成永久性的损伤,法兰面表面平整度不够,可能导致法兰面承受交变应力作用出现压溃而导致螺栓松动、密封条长期使用后可能出现渗漏。

(2)外操作油管摆度调整的新方法。①为减少检修工程量和安全风险,对发电机短轴联接法兰处的摆度进行了测量,发现最大摆度为0.12mm,因而初步分析操作油管处的摆度相对量增加可能与法兰面的垂直度或止口的间隙存在关系,决定对外操作油管转动一定角度再重新安装,并控制螺栓的紧固顺序,通过外操作油管与发电机短轴“曲折”的抵消达到减少摆度。多次调整法兰的安装角度,最终外操作油管相对原位置逆时针转动45°,此时外操作油管摆度达到最小,最大值为0.10mm,位置为2~6 点,测量数据如表3所示。②摆度调整完毕装后进行整体回装,受油器体与外操作油管同轴度控制在0.10mm 以内,并测量固定瓦与操作油管间隙保持左右对称均匀,上部间隙大于下部间隙。

表3 处理后外操作油管摆度测量值 0.01m

2.3 处理效果

处理完毕后开机至空转,并采用振动加速度传感器对受油器各瓦处振动进行测量,见表4 所示,与处理前数据对比,受油器浮动瓦处振动从3.6m/s2降低至2.10m/s2,其余测点整体振动峰峰值降低40%,基本与3 号机组一致,运行中无异常声音。机组运行中受油器漏油量、受油器温度、桨叶开关均无异常。

3 结语

灯泡贯流式机组受油器及操作油管安装质量水平的高低直接影响机组安全稳定运行。本文中采用的加速度振动传感器测量受油器各部位振动进行数据分析,可以精确定位故障点并通过波形特征判断故障原因,为处理提供决策依据;通过调整外操作油管法兰相对位置,与发电机短轴“曲折”的抵消,可以在不打磨法兰面或加垫的情况调整好摆度,大幅度减少调整工作量或降低了检修风险。

表4 外操作油管摆度调整后受油器振动测量