带式输送机旋转轴方向检测装置设计

2019-01-25黎伟雄刘兴乐

黎伟雄,刘兴乐

湖北中烟工业有限责任公司武汉卷烟厂,武汉市汉阳区龙阳大道特5号 430051

带式输送机是卷烟企业制丝车间的重要辅机设备之一,主要利用旋转轴实现运动和动力传递,进而实现物料输送功能,具有输送距离长、运输量大、运行稳定可靠、可正反向运输等特点,被广泛应用于储柜输送和制丝生产线中[1-2]。在实际生产中,通常根据生产或工艺要求调整带式输送机的正、反运行方向,但由于设备故障或操作失误,经常会出现实际运行方向与需求方向不一致等情况。因缺少对其实际运行方向的检测装置,运行方向信息无法及时反馈至控制系统进行报警或停止运行,由此影响生产效率,甚至导致物料混牌,造成质量事故。对此已有大量相关研究,付胜等[3]提出了一种在线激光辅助视觉检测方法,能够准确、及时地判断带式输送机输送带纵向撕裂故障;黄孝雄等[4]通过分析输送带断带过程中的检测信号,利用光电编码器和单片机设计了一种断带检测装置;尹兆明[5]基于多体动力学对输送带跑偏状态进行了研究;盛涛等[6]通过研究带式输送机的运行特点,设计了一种新型带速检测装置;侯俊峰[7]利用接近开关检测被动带辊的周期性转动情况,用于判定输送带的运行状态是否正常;马宏伟等[8]利用采集的红外图像对带式输送机关键部件的故障等级进行判断和故障预警;王阿根[9]采用旋转编码器、速度继电器用于检测旋转轴的运转方向,但该技术使用范围有限,且缺乏一定的灵活性[10-11]。为此,设计了一种旋转轴方向检测装置,基于啮合齿轮和单向离合器的相对运动关系,将方向检测转换为接近开关信号检测,以期能够快速反馈带式输送机的运行状态,防止出现质量事故。

1 系统设计

1.1 结构组成

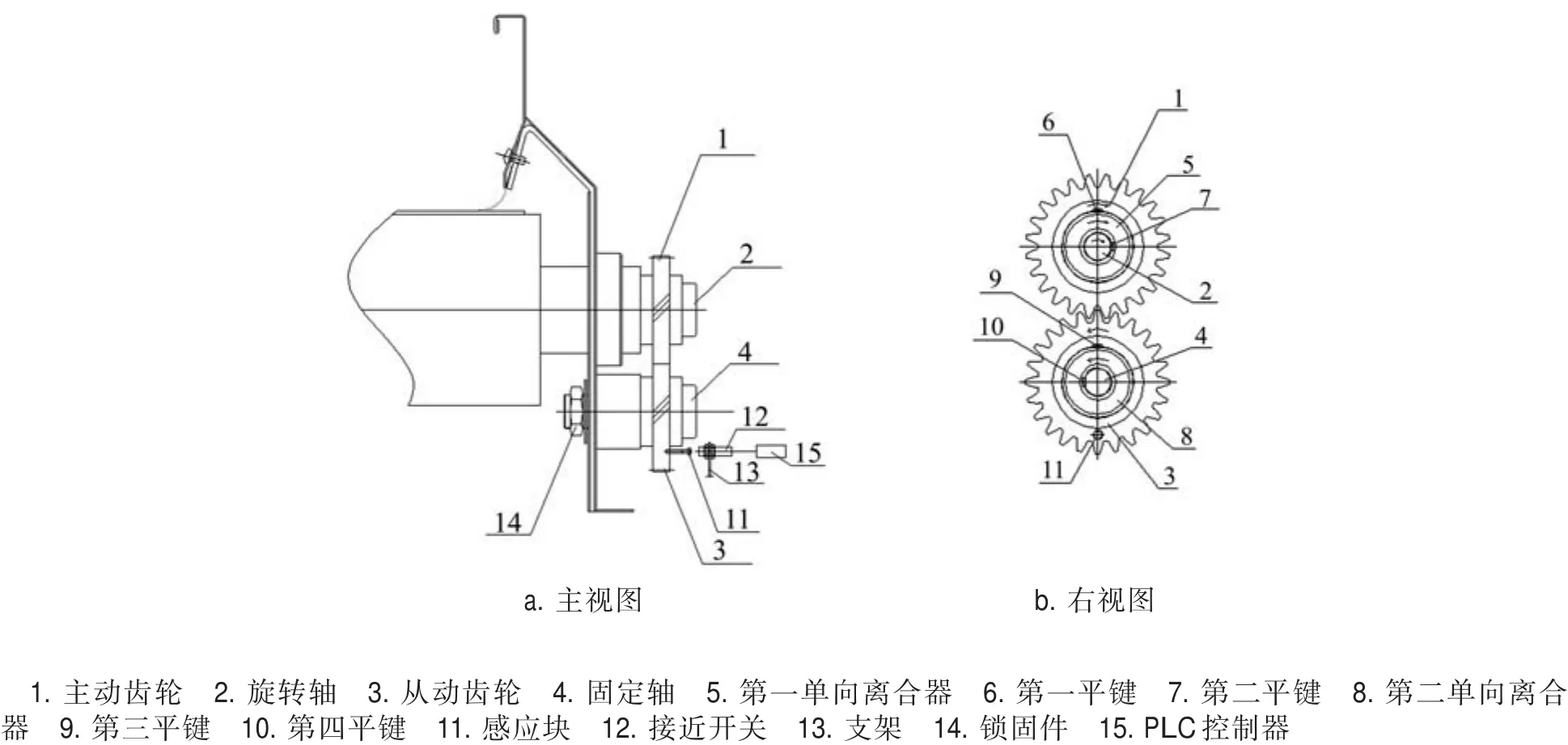

旋转轴正反向检测装置主要包括相互啮合的主动齿轮和从动齿轮,见图1。主动齿轮安装在旋转轴末端,从动齿轮安装在与旋转轴平行的固定轴上。主动齿轮中心孔安装有与旋转轴连接的第一单向离合器,从动齿轮中心孔安装有与固定轴连接的第二单向离合器;两个单向离合器均选用可随旋转方向变化而自动契合或脱开的离合器,且反向安装,既可传递主动齿轮和从动齿轮的转矩,也可切断转矩,实现方向检测功能。从动齿轮上安装有感应块,感应块附近安装有接近开关,接近开关信号输出端与PLC控制器连接。

图1 旋转轴方向检测装置示意图Fig.1 Schematic diagram of direction detector for rotating shaft

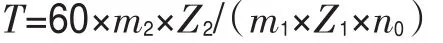

根据相对运动关系,当旋转轴顺时针转动时,带动第一单向离合器内座圈旋转,其外座圈因单向锁止原因也顺时针旋转,进而通过第一平键带动主动齿轮顺时针旋转;通过齿轮啮合,带动从动齿轮逆时针旋转,进而带动第二单向离合器外座圈逆时针旋转,其内座圈与固定轴相对固定不动;从动齿轮的感应块随从动齿轮转动,被接近开关间歇式检测,并将检测信号反馈至PLC控制器。在此过程中,根据输出的波动信号周期,可判定为旋转轴顺时针转动,其计算公式为:

式中:T—输出的波动信号周期,s;m1—主动齿轮模数;Z1—主动齿轮齿数;m2—从动齿轮模数;Z2—从动齿轮齿数;n0—旋转轴转速,r/min。

当旋转轴逆时针转动时,带动第一单向离合器内座圈旋转,其外座圈因未锁止而静止不动;当第一单向离合器的外座圈有可能被带动逆时针旋转时,根据单向离合器的传动原理,会被第二单向离合器外座圈顺时针锁止而无法旋转,此时从动齿轮不转动,感应块没有被接近开关间歇式检测,无信号反馈至PLC控制器。由此,可判定为旋转轴逆时针转动。

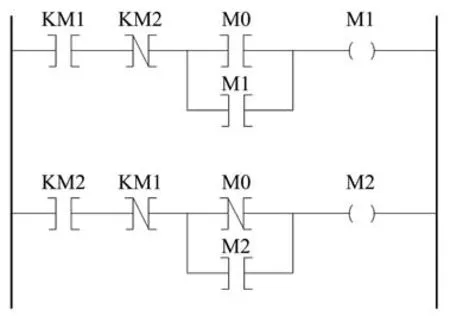

1.2 控制梯形图

本装置中采用AB-5000 PLC控制器实现旋转方向检测。设电机顺时针旋转接触器为KM1,逆时针旋转接触器为KM2,辅助继电器M1、M2分别为正转和反转方向信号,M0为接近开关检测信号。根据旋转方向检测原理设计控制梯形图,见图2。当旋转轴顺时针转动时,KM1得电吸合,此时第二单向离合器逆时针旋转,接近开关检测到信号,继电器M1线圈得电自锁;当旋转轴逆时针转动时,KM2得电吸合,此时第二单向离合器静止,接近开关未能检测到信号,继电器M2线圈得电自锁。

图2 旋转轴方向检测梯形图Fig.2 Ladder chart of direction detecting for rotating shaft

2 应用效果

2.1 试验设计

设备:制丝生产线双向带式输送机(秦皇岛烟草机械有限责任公司),旋转轴转速为63.55 r/min,皮带宽度为900 mm,长度为9 450 mm;旋转轴方向检测装置(自制),其主动齿轮、从动齿轮的模数和齿数均相同,模数为10,齿数为21。

测试方法:①在无料情况下,人工改变带式输送机旋转轴的方向,观察5 s内PLC控制器接收到波形信号变化;②记录检测装置安装前、后各3次的维护响应时间,取平均值。

2.2 数据分析

2.2.1 检测准确率

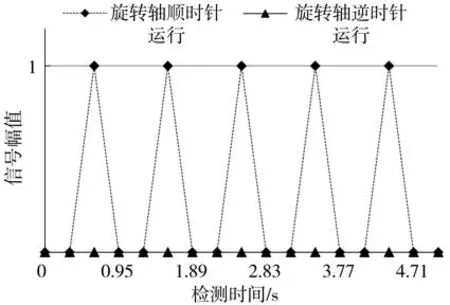

由图3可见:①无信号波动时,旋转轴运行方向为逆时针转动;当信号出现周期性波动时,旋转轴运行方向为顺时针转动,因此通过信号的有无即可判定旋转轴方向。经过多次测试,检测准确率达到100%。②当旋转轴顺时针转动时,信号周期为0.94 s,为旋转轴转速的倒数。

图3 旋转轴检测信号对比Fig.3 Comparison of detection signals of rotating shaft

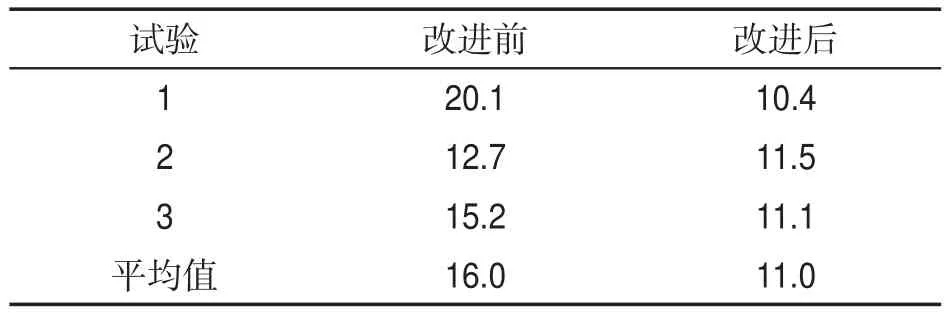

2.2.2 维护响应时间

维护响应时间是设备出现异常开始到维护人员到达地点进行维护的时间。改进前主要依靠操作人员巡查发现异常情况,因此存在偶然性和不确定性,且响应时间较长;安装该检测装置后,维护响应时间由16 min缩短到11 min(表1),能够及时检测到异常情况并发出报警,有效提高了生产效率。

表1 改进前后维护响应时间对比Tab.1 Comparison of maintenance response time before and after modification(min)

3 结论

为实时反馈带式输送机的运行状态,针对制丝设备的工作特点,设计了一种旋转轴方向检测装置,利用一对啮合齿轮和两个单向离合器的相对运动关系,将旋转轴的运行方向检测转换为接近开关信号检测,并通过PLC控制器进行判断,实现方向检测功能。以双向带式输送机为对象进行测试,结果表明:①安装旋转轴方向检测装置后,能够准确反馈带式输送机的实际运行状态,检测准确率达到100%,维护响应时间缩短5 min;②该装置在生产线防错、纠错控制设计、预防质量事故等方面应用效果良好,可有效提高制丝生产过程控制水平。