燃煤锅炉脱硝改造中的优化设计*

2019-01-24王柏森

王柏森

(北京巴布科克·威尔科克斯有限公司, 北京 100043)

随着GB 13223—2011 《火电厂大气污染物排放标准》和《全面实施燃煤电厂超低排放和节能改造工作方案(2015.12)》的正式颁布实施,我国现有火力发电机组的脱硝改造工作进入爆发期。为适应市场需求,笔者结合某脱硝改造项目中的部分设计问题进行分析,为以后类似项目提供技术参考。

1 机组概况

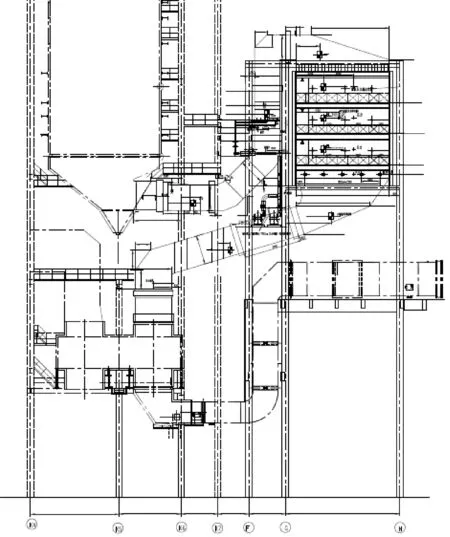

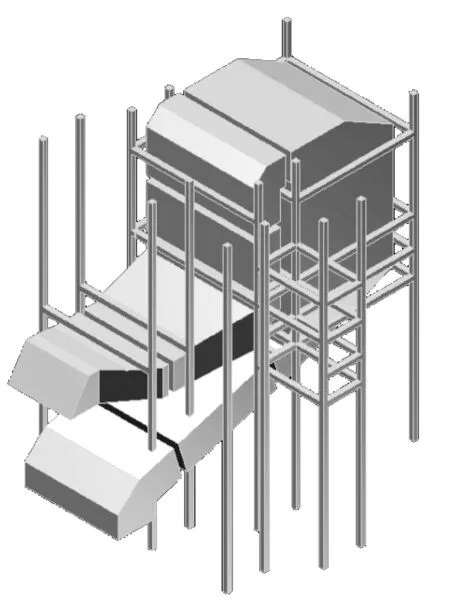

某电厂2台325 MW机组分别于2005年11月、2006年7月投运。后期加装的选择性催化还原(SCR)法脱硝装置分别于2013年9月、10月顺利投运,其脱硝装置总体布置见图1。

由于机组建设时环保法规对锅炉烟气氮氧化物排放要求较低,故未预留脱硝场地空间和载荷,导致后期加装脱硝装置时布置方案比较复杂。

图1 脱硝装置总体布置图

受锅炉尾部空间和载荷限制,脱硝反应器只能布置在炉后送风机房上方,造成反应器进出口烟道水平距离过长,可能会产生比较严重的积灰,增加了设置灰斗的必要性。

受原锅炉钢柱影响,若采用常规设计,反应器出口烟道走向极其复杂,会造成空气预热器入口烟气流场非常不均匀,严重影响空气预热器的换热性能,同时增加投资和运行成本。

2 积灰情况

根据以往的设计和工程经验,脱硝装置烟道积灰主要发生在水平烟道和上升弯头处。鉴于相似性,笔者只对脱硝装置入口烟道及弯头处的积灰情况进行分析。

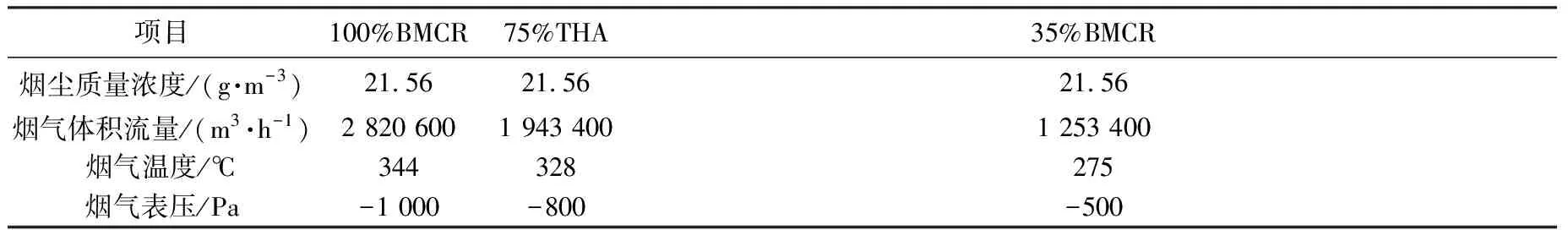

2.1 设计条件

该项目在加装脱硝装置时进行了锅炉低氮燃烧改造,改造前脱硝装置入口烟气参数见表1(湿基,实际氧气体积分数),其中:BMCR为锅炉最大连续蒸发量;THA为锅炉额定出力。灰分成分分析见表2。

表1 脱硝装置入口烟气参数

表2 灰分成分分析 %

2.2 建立模型

为便于分析烟气中尘粒的沉降,进行如下假设:

(1) 尘粒粒径分布见表3。

表3 煤粉炉尘粒分布

(2) 尘粒为微球体。

(3) 烟气中d≥149 μm的尘粒全被省煤器灰斗收集。

(4) 尘粒在脱硝装置入口烟道截面均匀分布。

2.3 定性分析

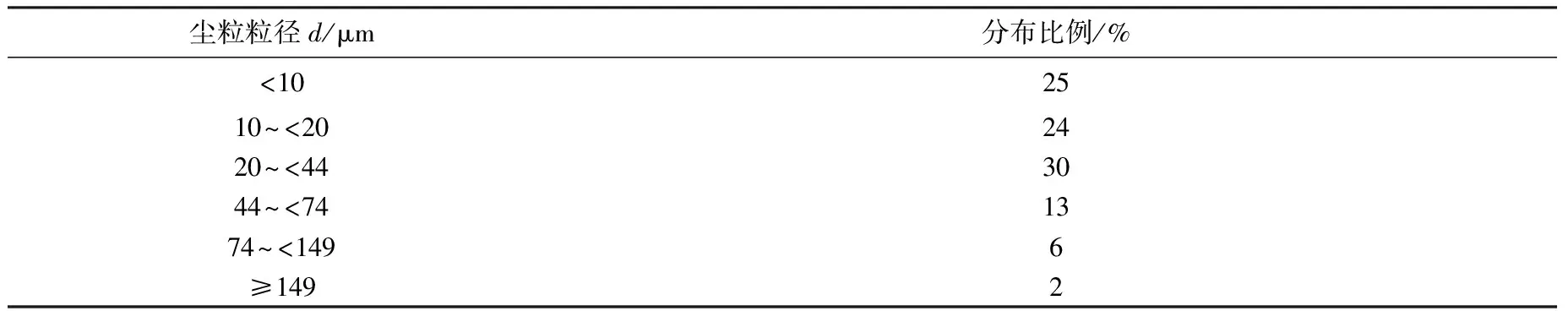

假设弯头处的积灰堆积角为α,为便于描述流线及尘粒运动的规律,烟道截面采用简化处理,不考虑炉宽方向变化。基于上述假设和分析,常规方案和优化方案的流线分析见图2和图3,其中常规方案只有一个直角弯,优化方案采用2个45°小弯头加倾斜烟道。

图2 常规方案流线分析

图3 优化方案流线分析

由于重力作用,尘粒在运动过程中会发生沉降;水平距离越长,尘粒沉降越多;尘粒沉降率主要与烟速、尘粒沉降速度和沉降距离有关。考虑到前段沉降的部分尘粒会被携带到后部,弯头区域积灰将更严重。

在特定负荷下,弯头处积灰量会随时间的增加而增加;当积灰增加到一定程度后,会使烟道通流截面变小,造成烟气速度增加;由于扰动作用,烟气携带积灰处上部飞灰的能力增强;最终,烟气携带的飞灰量与积灰量达到一种平衡。

粒径较小的尘粒沉降速度较低,运动方向与烟气流线方向基本一致;粒径较大的尘粒沉降速度稍大,运动方向与烟气流线方向有一定的角度,故较大粒径的尘粒会部分沉降在水平段及弯头处。常规方案中水平段长度较优化方案长约30%,故会有更多的尘粒沉降。由于常规方案中的积灰空间在优化方案中被切角代替,故在同样的积灰角下,优化方案中的积灰远低于常规方案。结合烟气流线和尘粒沉降分析,优化方案中第一个45°弯头可能发生较严重的积灰,第二个45°弯头则不太可能积灰。

在实际项目中,脱硝装置入口烟道采用了提高烟速和变截面烟道设计,在很大程度上增强了烟气携带飞灰的能力。烟速的特殊设计,一方面降低了烟尘的沉降,另一方面减少了弯头处动态平衡时的积灰量。

2.4 定量分析

目前,脱硝项目的飞灰沉降主要利用物理模拟试验研究,很少用计算机流场模拟研究,但物理模拟研究的时效性相对较差。鉴于积灰对脱硝装置布置的巨大影响,笔者结合流体力学基本理论对优化方案的飞灰沉积情况进行初步定量分析。

2.4.1 沉降速度

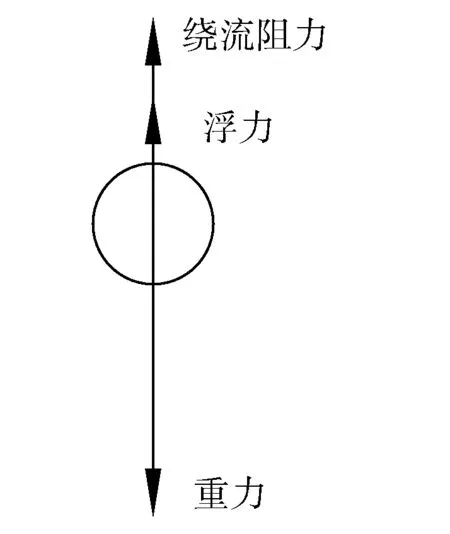

尘粒受力分析见图4。

图4 尘粒受力分析

结合斯托克斯公式和受力平衡[1],可得理想状态下尘粒沉降速度us:

(1)

式中:d为尘粒直径,m;ρp为尘粒密度,kg/m3;ρg为气体密度,kg/m3;μ为气体动力黏度,Pa·s;g为重力加速度,m/s2,取9.81 m/s2。

尘粒密度按2 200 kg/m3、粒径按平均粒径、烟气动力黏度[2]按热空气考虑,则烟气的动力黏度和密度见表4。

表4 烟气的动力黏度和密度

根据式(1)和第2.2节的假设,可得尘粒沉降速度,见表5。

表5 尘粒沉降速度 m/s

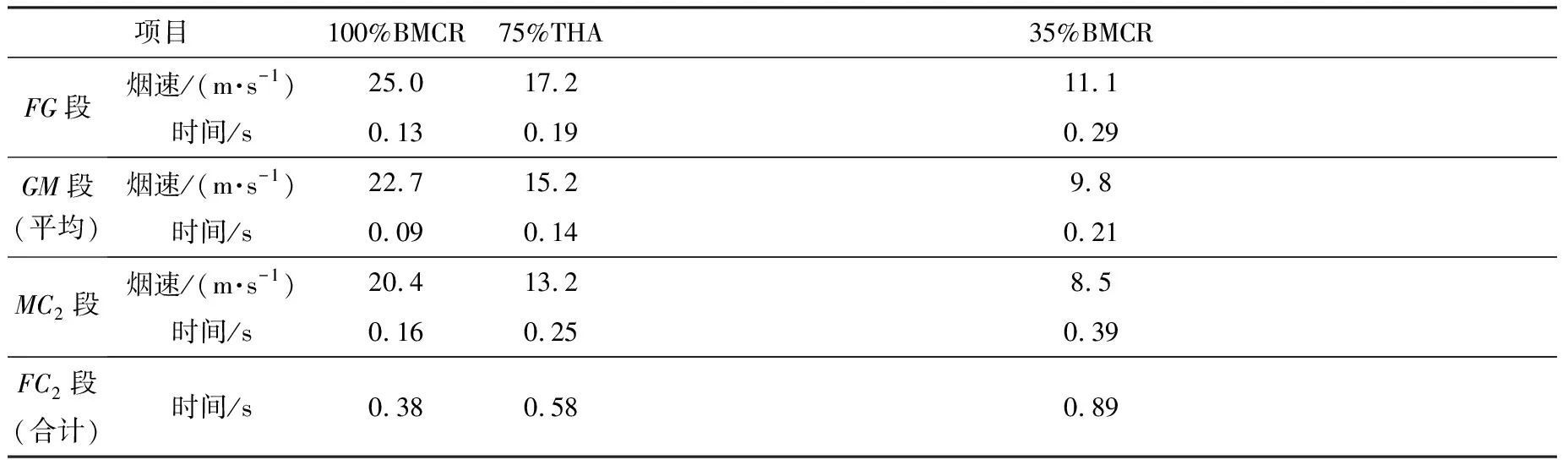

烟气自F点至C2点各段烟道的烟速和流经时间见表6。

表6 烟气自F点至C2点各段烟道的烟速和流经时间

2.4.2 沉降分析

尘粒沉降高度与沉降速度和沉降时间有关。结合表5,在理想状态下,F断面处最大高度H的尘粒能在C2点前沉降(见表7)。

表7 F断面处最大高度H m

从表7可以看出:粒径为44 μm以下的尘粒基本上不会沉降在第一个45°弯头处及其之前。粒径为44~<74 μm的尘粒:75%THA及以上负荷时,沉降在第一个45°弯头及其之前的量很少;35%BMCR负荷时,F断面处尘粒在C2点前所能沉降的最大高度仅为0.101 m,假设该高度范围内尘粒能完全沉降,则在弯头C2点前自然沉降的尘粒约占该粒径范围的4%,占总尘量的0.52%。同理可得粒径在74~<149 μm的尘粒在弯头C2点前自然沉降数据(见表8)。

表8 粒径为74~<149 μm的尘粒自然沉降数据

考虑到内撑结构对气流和尘粒的扰动作用,尘粒不能按理想状态自然沉降;当锅炉负荷升高时,烟速增大,扰流作用也会加强,烟气会把沉降的部分尘粒带走,故弯头C2点前的实际积灰量比上述分析低很多。

根据第2.3节定性分析,优化方案C2B2长度远小于常规方案C1B1,F断面高度H沉积在C2B2段的尘粒也比较少,故弯头C2B2处积灰量也会远低于C1B1。结合积灰平衡结论和机组运行情况,可知优化方案中弯头及其之前水平烟道的积灰量比较小。

2.5 方案分析

综上分析,若采用常规方案,则需要加装灰斗和输灰系统。在采取提高水平段烟速、烟道多次变径和倾斜烟道等优化设计措施后,可使水平烟道及弯头处的积灰量远低于常规方案,故不设置灰斗。

脱硝装置投运一年后,经检查发现弯头区域和水平烟道上只有一层薄灰。笔者分析,其中有相当一部分积灰是锅炉停机降负荷时沉降下来的,机组运行中烟道内实际积灰量少,符合设计预期。

3 穿钢柱方案分析

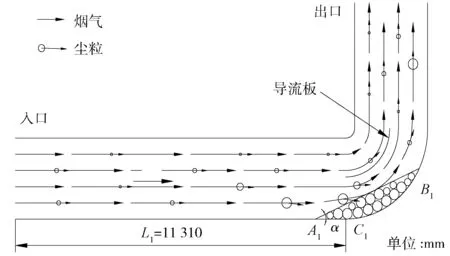

3.1 烟道穿钢柱方案

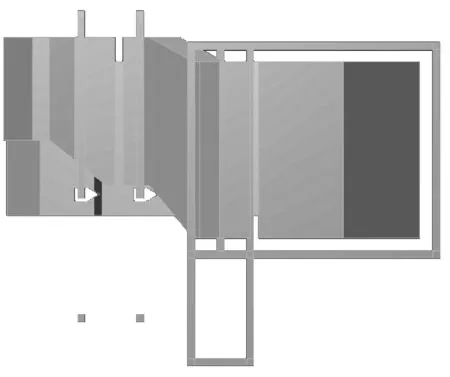

由于单侧脱硝反应器出口与空气预热器之间恰好有2根原锅炉钢柱,导致反应器出口烟道与锅炉后部钢架产生干涉。通过创新设计,反应器出口采用烟道穿钢柱方案(见图5、图6)。

图5 烟道穿钢柱方案1

图6 烟道穿钢柱方案2

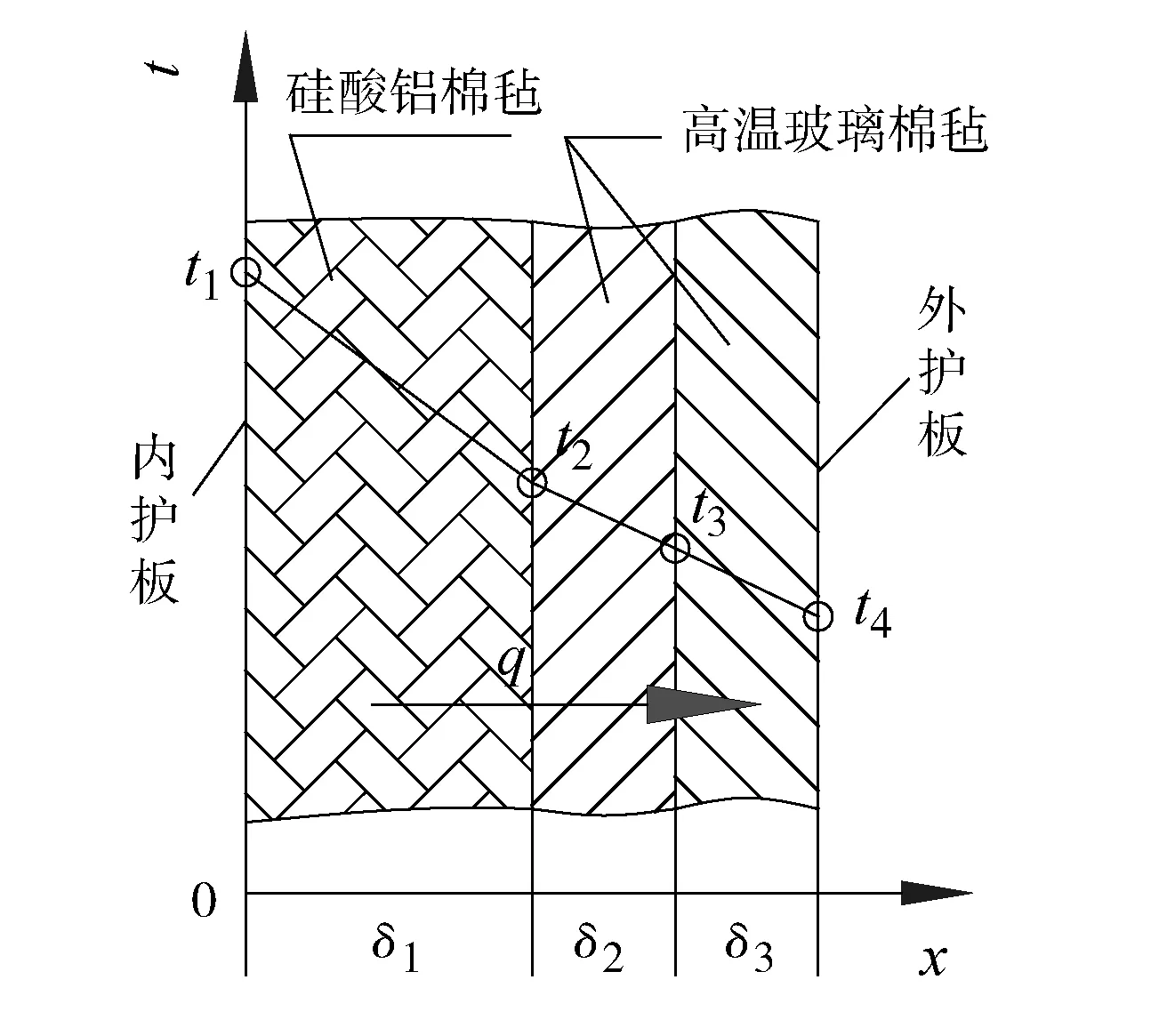

考虑到烟气流冲刷和积灰因素,在迎风面设置了防磨引流板,内外护板之间依次设置100 mm厚的硅酸铝耐火纤维毡、2层50 mm厚的高温玻璃棉毡,外护板与钢柱的最小间隙为200 mm(见图7)。

图7 烟道穿钢柱方案

3.2 传热分析

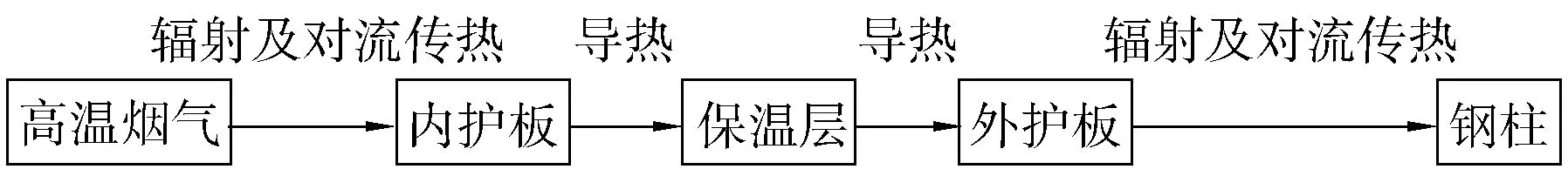

烟道内高温烟气流动是持续的,故高温烟气与内护板、内护板与外护板(包括保温层)、外护板与钢柱之间的传热过程是一个稳态过程(见图8)。

图8 烟气与钢柱之间的传热过程

由于内护板与高温烟气直接接触,且钢材是热的良导体,故内护板温度可等效为烟气温度(380 ℃)。

3.2.1 内外护板之间的传热分析

假设各层之间接触良好,无须考虑接触热阻,内护板、保温层、外部板之间传热可按多层平壁建立导热模型(见图9)。

根据DL/T 5072—2007 《火力发电厂保温油漆设计规程》,可分别计算出保温分界面温度(t2=267.2 ℃)、外护板温度(t4=64.1 ℃)和外护板散热的热流密度(q=120.37 W/m2)。

图9 多层平壁传热模型

3.2.2 外护板与钢柱及钢柱与环境之间的传热分析

建立热量传递模型(见图10)。

图10 外护板、钢柱、环境之间的传热模型

考虑到方案的直观性,对模型做出如下简化和假设:将钢柱简化为空心方钢,假设方钢截面处温度均匀。方钢边长为200 mm(厚度为12.5 mm),方钢截面积等于钢柱截面积(0.02 m2)。

夹层中钢柱与外护板之间的传热包括:外护板与夹层的对流传热、外护板对钢柱的热辐射、钢柱对夹层的对流传热、钢柱沿高度方向的导热。

钢柱与环境间的传热包括:钢柱与环境的对流传热、钢柱对环境的热辐射和钢柱自身导热。

因未设置泵、风机等外部推动装置,烟道穿钢柱处的对流传热为自然对流传热。烟道穿钢柱处上下均有开口,且开口宽度/高度为0.078>0.01,故此处对流传热可按大空间自然对流传热处理[3],钢柱和外护板的对流传热相互之间不干扰,各自独立计算。

平板对流传热量为:

Φ1=Ah(tw-t∞)

(2)

式中:Φ1为对流传热量,W;A为对流传热面积,m2;h为表面传热系数,W/(m2·K);tw为壁面温度,℃;t∞为大空间温度,℃。

烟道穿钢柱为平面结构形式,其辐射传热量为:

(3)

式中:Φ1,2为外护板的辐射传热量,W;εs为系统黑度;A1为外护板面积,m2;T4为外护板热力学温度,K;T5为钢柱热力学温度(按照平均温度考虑),K。

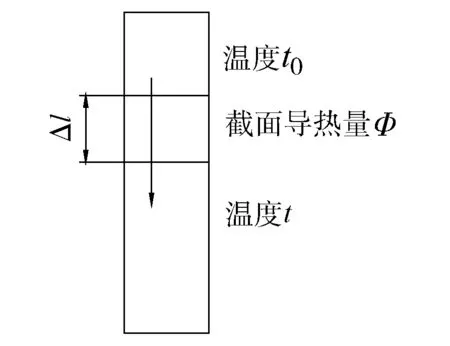

断面B-B与C-C之间的钢柱处于环境空气中,其温度相对变化幅度较大。钢柱微元传热模型见图11。

图11 钢柱微元传热模型

对温度变化进行微元分析,可得:

(4)

式中:Δt为钢柱温度变化,K;t为传热模型中的钢柱温度,℃;ΔΦ为截面热流量变化,W;Φ为钢柱截面热流量,W;S为钢柱截面积,m2;λ为钢柱导热系数,W/(m·K);C为钢柱截面周长,m;ta为环境温度,℃;ha为金属结构表面传热系数,W/(m2·K)。

当Φ>0时,可得出通过钢柱的截面热流量:

Φ=(λShaC)0.5(t-ta)

(5)

根据上述传热的分析结果,可得出如下两个传热平衡:

(1) 外护板散热量等于外护板对夹层的对流传热与外护板对钢柱的热辐射量之和。

Φs=Φ1s+Φ1,2

(6)

式中:Φs为通过保温计算的外护板散热量,W;Φ1s为外护板对夹层对流传热量,W。

(2) 钢柱截面B-B处热流量等于外护板对钢柱的辐射传热量减去钢柱对空气夹层的对流传热量。

Φb,B-B=Φ1,2-Φ1b

(7)

式中:Φb,B-B为钢柱截面B-B处的热流量,W;Φ1b为钢柱对空气夹层的对流传热量,W。

在钢柱截面B-B(见图10),钢柱吸收的辐射传热量大于其对夹层的对流传热量。由此往下,钢柱温度逐渐上升,钢柱吸收的辐射传热量逐渐减少,对流传热量逐渐增加;当对流传热量等于辐射传热量时,钢柱的温度到达最大;钢柱将保持该温度一段长度后再逐渐降低,直至穿过下端出口,和环境温度达到平衡。

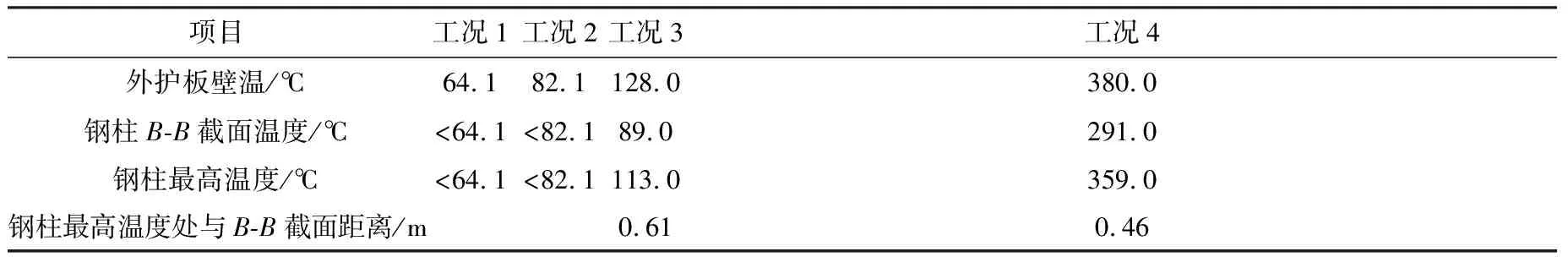

结合项目情况,按如下工况对钢柱温度进行分析:

(1) 当保温结构完全发挥作用时,外护板壁温为64.1 ℃。

(2) 当只有内层保温结构发挥作用时,外护板壁温为82.1 ℃。

(3) 当烟道内外护板密封完好,外护板和内护板之间无保温材料,即保温处于完全留置状态;通过传热计算,外护板壁温为128 ℃。

(4) 当烟道内护板密封完好,且不设置保温结构和外护板时,按内护板与钢柱距离和内护板壁温为380 ℃考虑。

根据上述分析进行迭代计算,得到不同工况时的温度(见表9)。

表9 不同工况时的温度

3.3 钢柱强度补强

该项目钢柱补强设计方案按照因温度升高引起的原钢柱设计强度衰减进行加固,补强方案按钢柱温度升高至130 ℃进行。

3.4 结果分析

根据上述分析,烟道穿钢柱处必须按照设计保温,并按照规范要求施工。当钢柱温升明显时,需特别关注钢柱温升情况,及时发现问题,采取强制通风等适当措施。

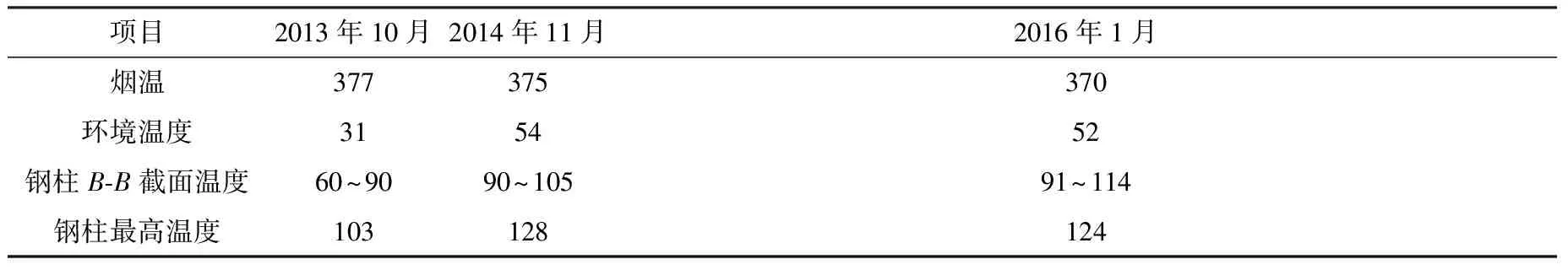

笔者得到3组温度数据见表10。2013年10月,紧身封闭未完成,环境温度较低,钢柱温升相对较低;2014年11月和2016年1月,环境温度分别较设计温度(40 ℃)高14 K和12 K,钢柱温升明显,且钢柱温度范围比较稳定。

表10 温度数据 ℃

从表10可以看出:2014年11月、2016年1月环境温度分别比2013年10月高出23 K、21 K,钢柱B-B截面温度和钢柱最高温度也比2013年10月高出20~30 K,直接说明了自生通风的作用;虽然表10中的温度与表9中的工况3比较接近,但现场保温结构和外护板的安装情况与其有本质区别。尽管技术人员特别考虑了烟道穿钢柱处保温结构及护板的安装顺序,并在施工前向相关单位进行了重点强调,但实际安装时不同耐受温度的保温材料随意塞装造成保温性能严重减弱,且外护板与钢柱的安装距离较设计值近很多。最终,造成了钢柱温升超过理想设计值,但这也从侧面印证了理论计算的正确。

鉴于钢柱升温超过理想设计值,电厂运行人员需经常监测钢柱温度,当温度过高时需采取强制通风措施,并尽快整改此处的烟道保温结构和护板,同时采取措施降低紧身封闭内的环境温度。

最后需要强调的是类似项目施工时必须采取加强施工监理和停工待检等措施,确保施工措施符合设计要求,遇到问题及时与设计单位沟通。同时,尽可能减少此处钢柱的表面粗糙度和降低紧身封闭内环境温度,增强自生通风能力;亦可在此处采取强制通风措施。

4 结语

该脱硝项目采取提高水平段烟速、多次变径和倾斜烟道等优化设计措施,不设灰斗及输灰系统。通过实际观察,水平烟道和弯头处轻微积灰,符合设计预期。

经传热计算分析,反应器出口烟道采用穿钢柱方案。通过优化设计,保证了空气预热器入口的烟气流场,降低了系统压损;虽然钢柱温度超出理想设计值,但钢柱温升仍在许可范围内,并结合现状提出了更深入的对策。

通过设计创新,保证了该脱硝装置的良好运行,达到了预期目的,节约了投资和运行成本。