锅炉用TP347HFG和内壁喷丸TP347H奥氏体耐热钢抗蒸汽氧化性能对比研究*

2019-01-24马云海杨小川杨华春

李 健, 马云海, 杨小川, 杨华春

(1. 东方电气集团东方锅炉股份有限公司 机械工业高温高压材料与焊接工程实验室,四川自贡 643001; 2. 上海发电设备成套设计研究院有限责任公司, 上海 200240)

为提高火电机组效率和燃料利用率,减少温室气体排放和保护环境,我国大力发展蒸汽参数更高的超临界、超超临界机组;但是随着机组运行参数不断提高,尤其是温度上升,锅炉受热面管内壁的高温蒸汽氧化问题变得严重,材料最高使用温度也常受其抗蒸汽氧化性能的限制,抗蒸汽氧化性能成为电站锅炉材料应用过程中需要重点考虑的性能之一。TP347H是Cr质量分数为18%的奥氏体耐热钢,早期常用于超临界锅炉受热面,由于曾出现过明显氧化问题[1],因而现在相关行业对其认可度不高,但实际上其经过内喷丸后其抗氧化性较好[2],晶粒细化同样也可以提高材料抗蒸汽氧化性能。笔者对TP347HFG和内壁喷丸TP347H的抗蒸汽氧化性能进行对比试验研究,为锅炉的材料选择及服役应用提供基础数据依据。

1 试验方法

1.1 试验材料

TP347HFG和内壁喷丸TP347H钢管的化学成分见表1,金相组织见图1。2种材料的显微组织均为奥氏体,晶粒度约为9级和6级,但内壁喷丸TP347H喷丸侧的组织有明显塑性变形层,喷丸层厚度约为96 μm。

表1 TP347HFG和内喷丸TP347H的化学成分 %

图1 TP347HFG和内壁喷丸TP347H的金相组织

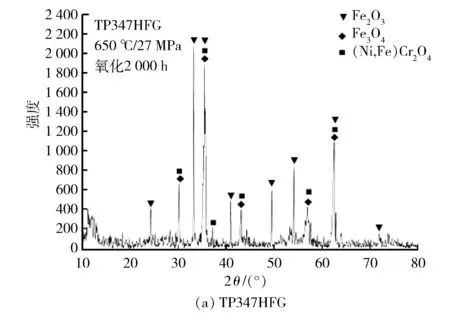

1.2 试样制备

2种材料每个试验时间点制备3个瓦片状试样。瓦片状试样取自同一钢管(线切割),试样切割方法见图2。切好的试样经表面加工处理:除管内壁曲面外,其他5个面都由磨床磨光,再经320号→600号→800号→1 000号→1 200号金相砂纸逐次磨光,最后试样表面再经2.5 μm金刚石研磨抛光至镜面;抛光处理后的试样经超声波清洗、干燥后测量试样尺寸和称量质量。

图2 试样切割示意图

1.3 试验步骤

在超超临界蒸汽氧化试样台上对试样进行蒸汽氧化试验,试验条件:温度为650 ℃、压力为27 MPa,试验时间节点分别为200 h、500 h、800 h、1 300 h和2 000 h。

抗蒸汽氧化性能评价主要采用厚度分析法,通过扫描电镜(SEM)观察试样氧化膜;成分分析采用其附带能谱(EDS)分析;氧化膜物相通过X射线衍射(XRD)表征。

2 试验结果

2.1 氧化膜形貌观察

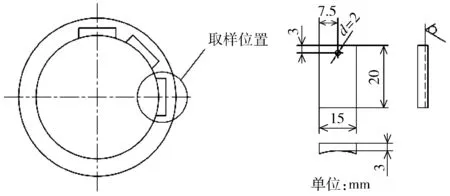

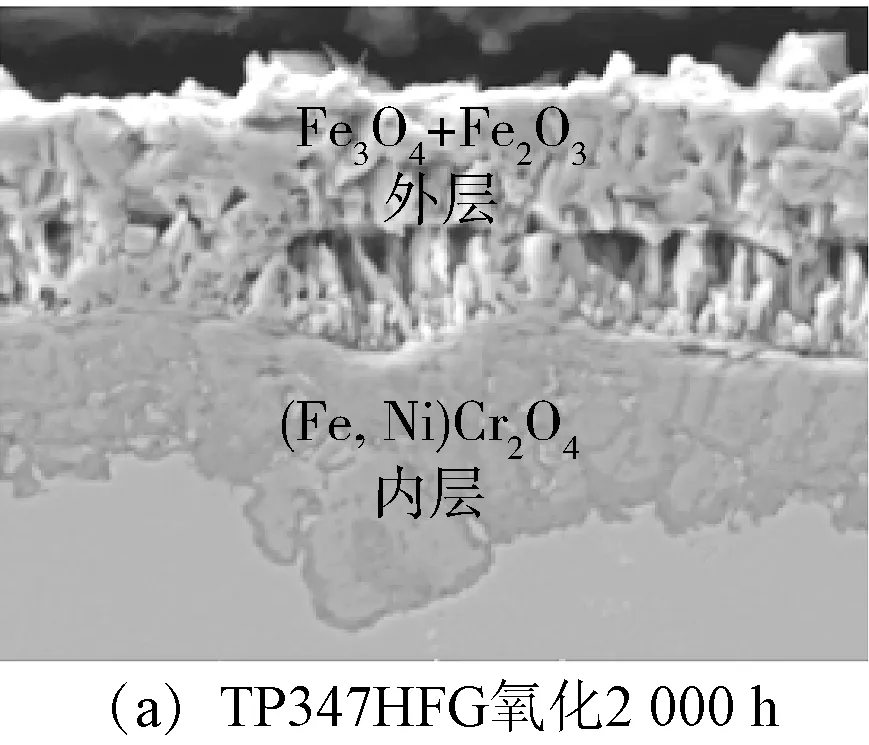

经蒸汽氧化2 000 h后,TP347HFG和内壁喷丸TP347H试样的氧化膜表面形貌和横截面形貌见图3。

图3 氧化膜形貌观察

由图3可知:TP347HFG试样表面形成了多角状的氧化物颗粒,其横截面氧化膜分为2层,氧化膜厚度远大于内壁喷丸TP347H;内壁喷丸TP347H表面的局部区域形成团簇状氧化物,团簇状氧化物对应横截面厚度较厚,而未形成团簇状氧化膜位置的横截面氧化物厚度非常薄。

2.2 氧化膜元素分析

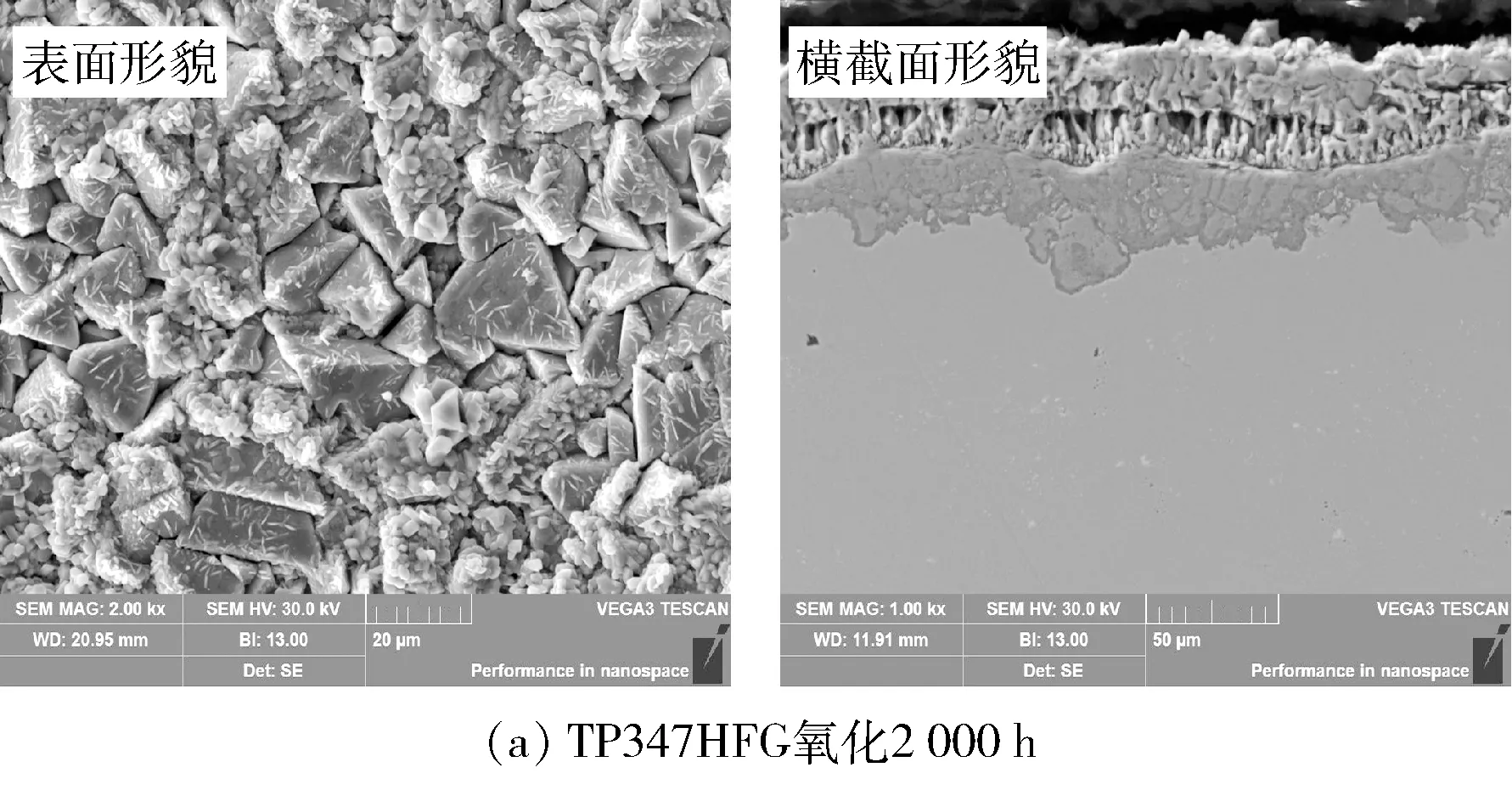

经蒸汽氧化2 000 h后,TP347HFG和内壁喷丸TP347H氧化后横截面氧化物元素分析见图4。

图4 横截面氧化膜元素分析

由图4可知:TP347HFG横截面氧化物分为2层,靠近氧化膜外层主要富含Fe,是Fe的氧化物,而靠近氧化膜内层富含Cr和Ni,内壁喷丸TP347H横截面形成了一层很薄且连续致密的富Cr氧化物,其氧化膜中局部还有Ni富集。

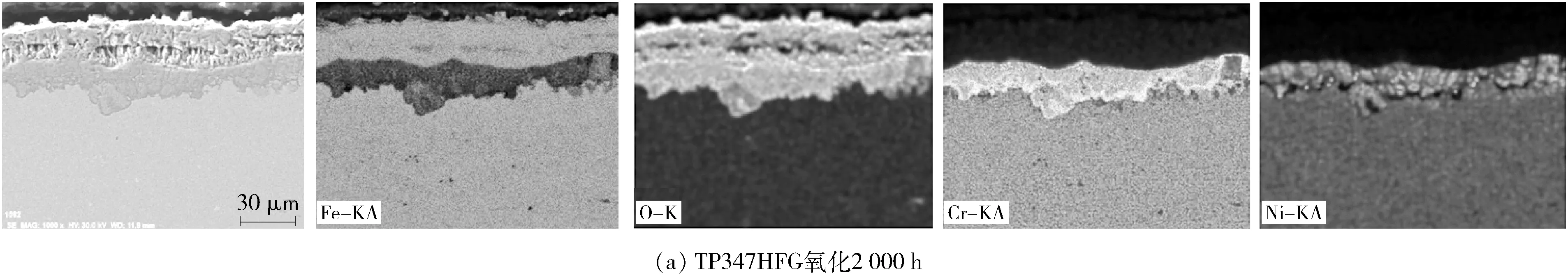

2.3 氧化膜物相分析

图5为经蒸汽氧化2 000 h后,TP347HFG和内壁喷丸TP347H氧化后氧化物的XRD图谱。TP347HFG的氧化物为(Ni,Fe)Cr2O4、Fe2O3和Fe3O4,内壁喷丸TP347H的氧化物主要为Cr2O3和FeCr2O4。结合元素的面分布分析结果可知:内壁喷丸TP347H生成的氧化物主要为Cr2O3和FeCr2O4,无法区分内外层;TP347HFG生成的氧化物内层为(Ni,Fe)Cr2O4,外层为Fe3O4和Cr2O3。氧化膜的物相标注见图6。

图5 TP347HFG和内壁喷丸TP347H氧化膜的XRD图谱

图6 TP347HFG和内壁喷丸TP347H氧化膜物相

2.4 蒸汽氧化动力学关系

蒸汽氧化过程中氧化膜的生长速率与氧化膜厚度的幂函数成反比,氧化膜厚度越厚,元素通过氧化膜扩散速率越慢,因此蒸汽过程中氧化膜的厚度与时间的关系按下式进行拟合[3]。

hoxide=(2kp×t)1/n

(1)

式中:hoxide为氧化膜厚度,μm;kp为氧化速率常数;t为氧化时间,h;n为氧化速率指数,一般n≥1。

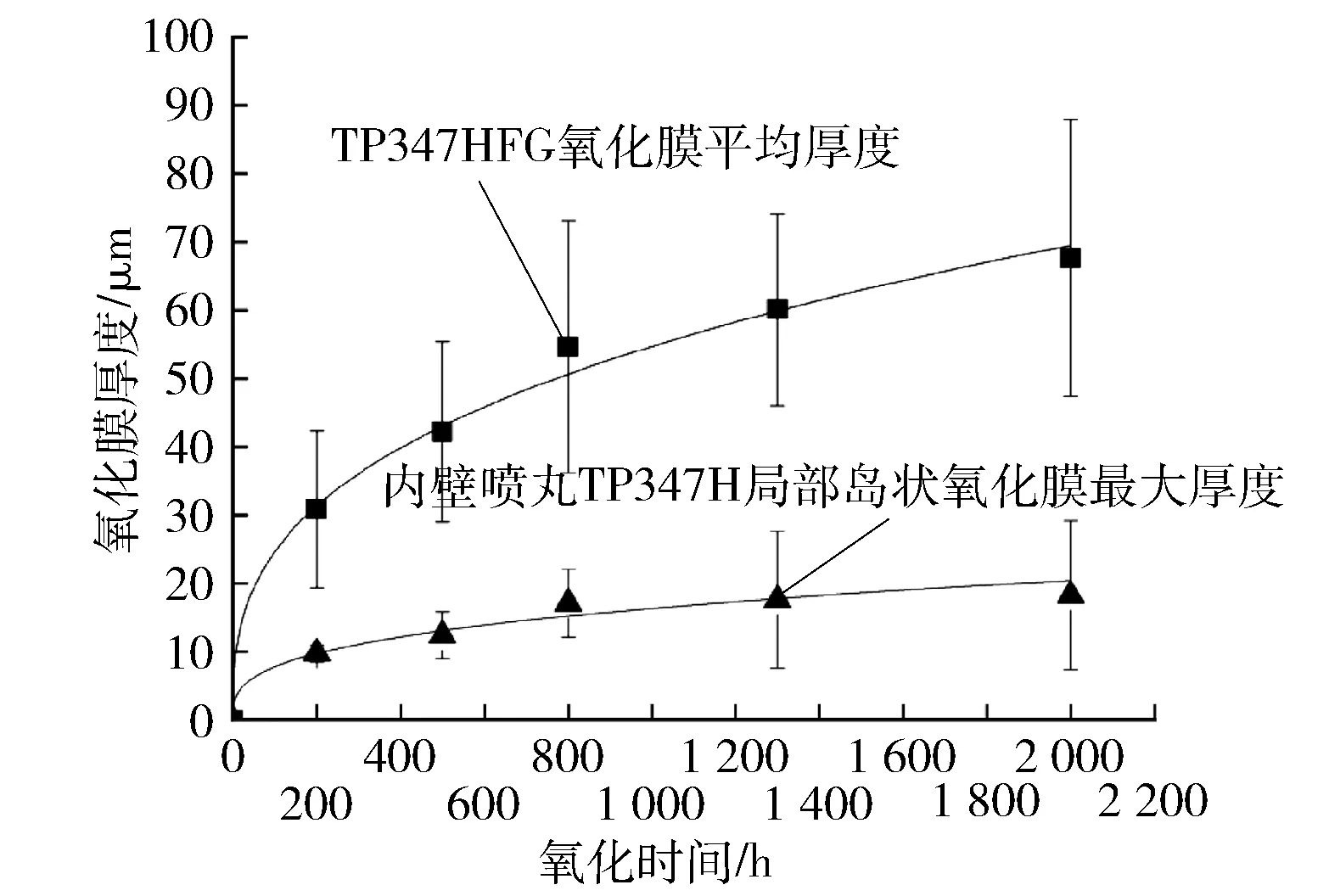

TP347HFG和内壁喷丸TP347H试样经历不同时间的蒸汽氧化试验后,实测氧化膜厚度与时间的关系见图7。

图7 氧化膜厚度与时间的关系

由于内壁喷丸TP347H蒸汽氧化2 000 h后,试样表面大部分区域形成的氧化膜非常薄,难以测量其平均值,仅测得的局部较厚岛状氧化物最大厚度,因此用岛状氧化物的最大厚度与时间的关系来表征氧化,实际内壁喷丸TP347H的整体氧化速率比TP347HFG还要低。

3 结果分析

3.1 晶粒细化和内壁喷丸的影响

TP347HFG是基于TP347H发展起来的,通过特殊热处理和热加工达到更细的晶粒度等级,晶粒细化后,TP347HFG的抗蒸汽氧化性能得到提升[3],因为TP347HFG中的Cr更容易通过晶界向氧化膜外层扩散以形成保护性的氧化膜,从而阻止蒸汽对基体金属的进一步氧化,同样试验条件下的未喷丸TP347H氧化膜外层剥落,氧化膜内层厚度约为81 μm,而TP347HFG氧化膜内层厚度约为31.36 μm(见图8),氧化物厚度差异明显;但内壁喷丸TP347H的抗蒸汽氧化性显著提升[4-6],其抗蒸汽氧化性优于TP347HFG。这是因为TP347H经喷丸处理后表面产生变形,形变层中晶粒破碎,位错、亚晶界等缺陷密度大幅度增加,大大有利于Cr在氧化过程中由基体向表面扩散,有利于富Cr氧化物形核、并快速形成致密的氧化膜,阻止基体的进一步氧化。虽然有在更高的蒸汽温度(>650 ℃)或更长的氧化时间(>2 000 h)条件下,喷丸的抗氧化效果的持续性不能完全确定[1];但就超临界机组高温受热面用的内壁喷丸TP347H而言,因管子内壁蒸汽温度在570 ℃左右,原子扩散速度要远远低于650 ℃时的速度,其氧化物长大速度受到限制,因此在超临界条件下使用内壁喷丸TP347H是可行的。

图8 未喷丸TP347H在650 ℃、27MPa条件下经过2 000 h蒸汽氧化试验后横截面氧化膜形貌

3.2 机理探讨

3.2.1 TP347HFG

根据试验结果,可将TP347HFG氧化膜形成与演变分为3个阶段,见图9。

图9 TP347HFG氧化膜形成与演变示意图

(1) 表面形成氧化膜薄层。

氧化初始阶段,试样表面形成氧化膜薄层,主要为富Cr、富Ni的氧化膜(Fe,Ni)Cr2O4,此阶段氧化膜较为致密,具有较好的保护性。

(2) 局部氧化膜的快速生长。

因发生下列反应式(2)造成Cr的挥发,造成局部富Cr保护性的氧化物破坏和活性氧化,基体中Cr的扩散不足以补偿富Cr氧化物破坏处的Cr损失,不能维持形成具有保护性的富Cr氧化层,氧化膜同时向氧化膜内层和氧化膜外层快速生长,形成岛状氧化物,其外层主要为Fe3O4及少量的Fe2O3,内层因含较高Cr和Ni而形成(Ni,Fe)Cr2O4。

1/2Cr2O3(s)+H2O+3/4O2=CrO2(OH)2(g)

(2)

(3) 岛状氧化物生长与结合。

随着Cr挥发损失,岛状氧化物不断形成,最终岛状氧化物生长连接在一起,形成较厚的氧化膜。

3.2.2 内壁喷丸TP347H

内壁喷丸TP347H内表面经过了喷丸处理,其抗蒸汽氧化性和氧化膜的抗剥落性能得到显著提高[7],使得蒸汽氧化行为与未做喷丸处理的差异显著,喷丸TP347H氧化膜生长过程见图10。

图10 内壁喷丸TP347H氧化膜生长示意图

(1) 合金表面形成富Cr的氧化膜薄层。

氧化初期生成Cr2O3和FeCr2O4薄层,这种氧化膜具有较好的保护性。

(2) 岛状氧化物形成。

因发生反应式(2)造成Cr的挥发,造成局部富Cr保护性的氧化物破坏和活性氧化,局部氧化膜生长加快,岛状氧化物形成,但这种氧化物仍主要为富Cr氧化物,为FeCr2O4和Cr2O3,只是Cr2O3与FeCr2O4的比例发生变化(FeCr2O4含量增加),仍具有较好的保护性。

(3) 岛状氧化物的生长与结合。

试验时间内并未见到岛状氧化物的生长与结合;但可以推断随着时间进一步延长、氧化的进一步进行,内壁喷丸TP347H的岛状氧化物将不断形成与扩大,最终岛状氧化物将会相互连接,生成较厚的氧化膜。

4 结语

对TP347HFG和内壁喷丸TP347H在650 ℃、27 MPa的蒸汽中进行200 h、500 h、800 h、1 300 h和2 000 h的抗蒸汽氧化试验及分析,有以下结论:

(1) TP347HFG在650 ℃、27 MPa的蒸汽中遵循幂指数氧化规律;内壁喷丸TP347H试样表面大部分区域形成了富Cr氧化膜薄层,表面局部区域生成了岛状氧化物,岛状氧化物最大厚度与时间的关系也遵循幂指数氧化规律。

(2) 内壁喷丸TP347H生成的氧化物为Cr2O3和FeCr2O4;TP347HFG在650 ℃、27 MPa的蒸汽中生成的氧化物内层为(Ni,Fe)Cr2O4,外层为Fe3O4和Fe2O3。

(3) 试验时间内,内壁喷丸的TP347H抗蒸汽氧化性优于TP347HFG,喷丸能明显提高抗蒸汽氧化性能。