风电机组齿轮箱高温问题处理分析

2019-01-23孙昊

文 | 孙昊

双馈式风电机组是风力发电的主流机型之一,齿轮箱是双馈机组重要部件之一,其运行的稳定性很重要。随着机组运行时间的延长,很多双馈机组齿轮箱冷却系统陆续出现油温高的问题,经过多次清洗和维修,还是不能彻底解决齿轮箱油温高限负荷的问题。本文以一台1500kW机组的齿轮箱散热器改进为例,对齿轮箱散热情况进行解析说明。

齿轮箱油温超限主要影响

一、机组限功率运行

齿轮油超温导致风电机组限功率运行或者是超温停机,严重损失发电量,影响风电机组的经济指标;目前很多风电机组都存在这种问题,年度损失电量达到利用小时数的5%~10%以上,最严重的风电机组每年因此损失数十万千瓦时的电量,带病运行的机组无法满负荷稳定运行。随着运行时间延长,这种问题越来越严重。有些厂家为了回避这个问题,调高了油温报警的限值,但给齿轮箱的润滑造成危害。齿轮箱的转动机构浸没在油池中,若油池温度过高,必然会导致齿面在工作时的基础温度过高,油膜润滑效果变差,齿面很容易出现胶合现象。

二、缩短齿轮箱及润滑油使用寿命

按照润滑油的生产厂家以及行业内专业机构公开的研究结果,齿轮油这类全合成润滑油的平均使用温度每提高十度,齿轮油的使用年限会减少将近一半的时间。润滑油长期在相对高温的环境运行,将导致油品加速氧化,粘温性能改变。油液在氧化后发泡特性逐步增强,造成油膜刚度减小、油品润滑特性变差、齿面磨损和轴承磨损加剧,进而导致齿轮箱传动效率下降、齿面点蚀以及轴承磨损后的齿面偏载,极大地减少齿轮箱使用寿命。

三、恶化齿轮箱运行环境

随着齿轮箱运行效率降低,超温现象会更加严重,风电机组对环境的适应能力更差,同等气象条件下风电机组限负荷时间逐年增加。

四、影响机舱整体通风能力

较高的齿轮箱油温将导致风电机组机舱整体冷却能力严重不足,出现机舱温度明显高于环境温度的现象,温差越大说明冷却系统存在的问题越严重。此外,高温导致机舱内电气元件更容易老化,引发其他故障,到了夏季高温期间,风电机组各种电气设备故障频发,这些问题的出现都跟冷却系统的能力不足有关系。

高温原因分析

一、齿轮箱运行效率降低

齿轮箱厂配套的润滑系统,其中包含一台铝管铝翅片冷却器以及油泵、过滤器、管道等。以1500kW机组为例,冷却器的设计功率一般为47kW,设计条件为环境温度低于40℃,齿轮箱的传动效率大于97.5%时可以保证齿轮箱的油温维持在75℃以下。随运行时间的加长,齿轮箱运行效率降低,发热量增加,散热器功率不能满足散热需求。

二、实际散热效果下降

散热器进风口温度和环境温度差值过高,实测值超过10℃,远远高于设计额定值5℃,由于散热器阻塞、风道设计不佳等原因致使散热器进风口空气温度过高。

三、冷却风扇流量不能达到设计值

该案例中的冷却风扇设计风量为15900m3/h,经过实际测试,在配套冷却器一起组装后,实际风量只有10500 m3/h,不能满足冷却器冷却润滑油的功率要求。

四、散热翅片结构不合理

空气侧翅片阻力大,容易阻塞。油道的内翅片密集,也容易积存杂质,造成内循环阻力增加,进一步减小了循环倍率,冷却能力持续下降。

五、散热器的进口环境温度高于设计最大允许值45℃

(1)机舱内发热源较多,热量无法及时地排出舱外;

(2)机舱内外不能实现有效热交换,使得机舱温度持续升高,在齿轮箱过热报警时,机舱内温度可能还未达到最高值。

处理方案

一、更改散热器结构,增加散热功率、减小空气流通阻力

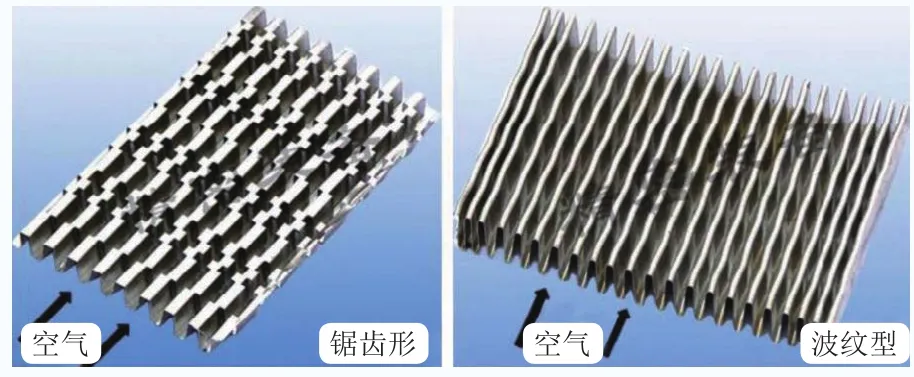

原散热器翅片采用锯齿型翅片,中间有突出的翅片结构,污物通过性能较差,特别是柳絮类的污物容易停留在翅片内部,并且极不易清洗。改变外翅片通风通道模式,优化翅片选型,将易堵塞的锯齿型翅片更换成防污性较好的浅波纹型翅片。从图1可以看出,波纹型翅片的污物通过性能较好,左图为现运行风电机组外翅片结构形式,右图为改型后的外翅片结构形式,改进后的散热片具有较强的防堵能力。

二、更换齿轮箱冷却风扇

风冷却器风量由所选叶片决定,在保证叶片所需轴功率不超过电机功率、叶片安装接口尺寸一致的前提下,通过专用叶片选型软件的计算,对叶片重新选型优化得到合理的叶片形状参数,包括角度和曲率。经过优化后新叶片的排风量可增加25%左右。风冷却器排风量的增加除了能改善风冷却器的散热性能,还能改善机舱内通风环境,加速机舱内空气循环,降低机舱内空气温度,对齿轮箱、发电机、变频器等的散热都有好处。

改造前后对比分析

根据上述改造方案,对某风电场进行现场改造,改造前后的对比分析如下:

一、改造前运行数据分析

采集改造前从2016年2月14日至7月25日共162天的数据,在此期间环境平均温度19.35℃,机舱平均温度31.24℃,齿轮箱平均油温61.75℃,其中1462个点油温大于75℃,平均温度达76.6℃。将剔除后的数据点绘制功率散点图如图2所示。

图1 改造前后翅片对比

摄影:梁家辉

在现场的机组测试中,根据机组运行数据,结合功率曲线计算,由于该1500kW机组齿轮箱油温超过75℃,限功率造成的机组发电量损失约为44040kW。自2月14日至7月25日发电量总计为838038kW。由油温高导致的功率损失约为机组发电量的5%。

图2 改造前功率散点图

图3 机舱温度与环境温度的差值

图4 同环境温度同功率对比齿轮箱油温

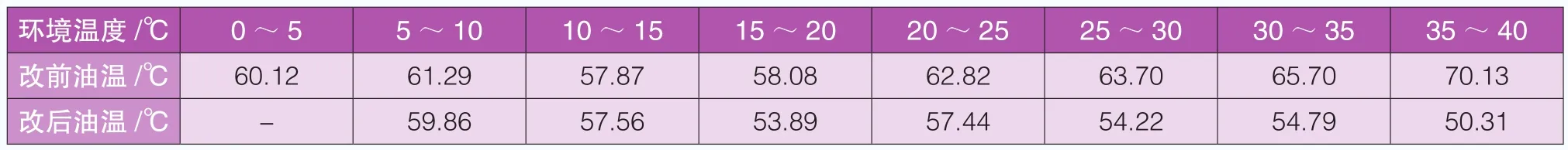

表1 各温度区间的齿轮箱平均油温

二、改造后机组运行情况分析

采集改造后从2016年7月31日至11月1日共94天的数据,在此期间环境平均温度22.53℃,机舱平均温度30.14℃,齿轮箱平均油温55.3℃。 改造后未出现由于齿轮箱油温高带来的限功率问题。

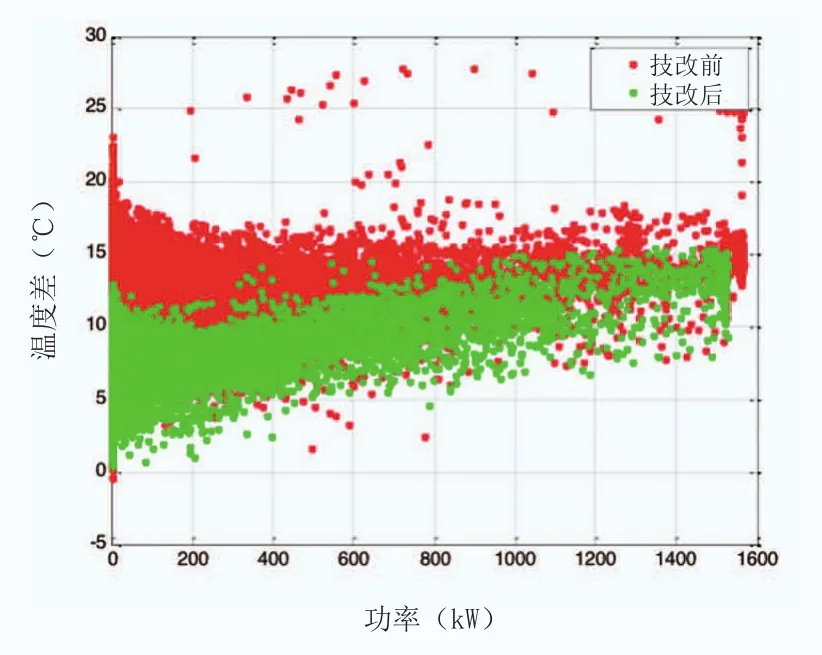

(一)更换风扇前后散热器进口温度与环境温度的差值对比分析

机舱温度为散热器入口温度,机舱温度越低,散热器冷却效果越好。而机舱发热量和散热器通风效果是影响机舱温度的两个主要因素。机组情况已经确定,同功率下的机舱发热量基本不变,影响机舱温度的主要因素即为散热器通风量。图3所示为技改前后机舱温度与环境温度的差值随功率的变化趋势。通过散点图发现,在相同功率的情况下,技改后机舱温度与环境温度差值明显降低,说明机舱通风情况明显改善,带来机舱内部其他设备的散热情况也相应改善。

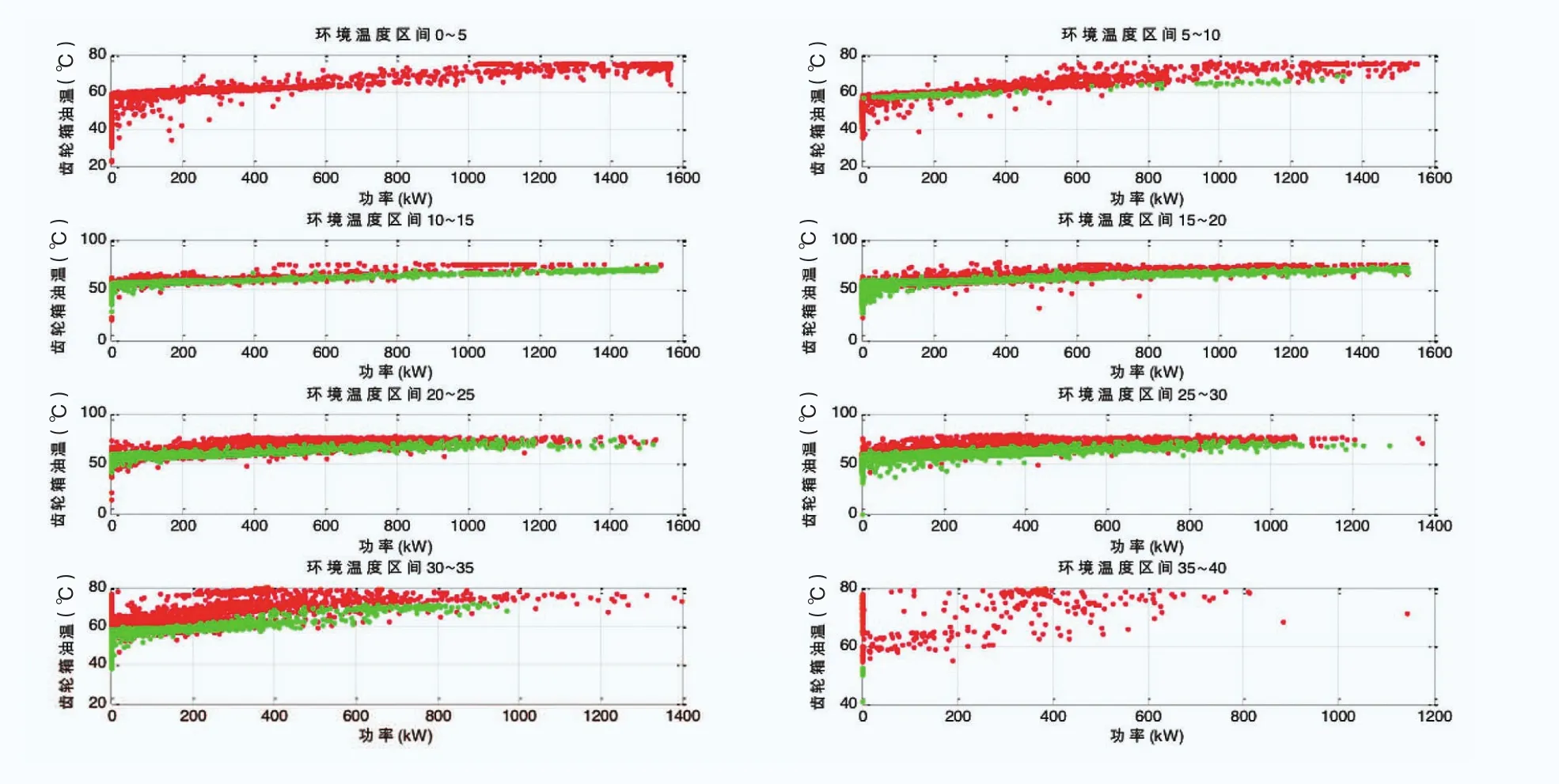

(二)技改前后齿轮箱油温对比分析

图4为同环境温度下,对比同功率下的齿轮箱油温。根据散点图显示,技改后的齿轮箱油温明显低于技改前,环境温度越高差异越明显。

10℃≤T<15℃,改造前后的油温基本相同;

15℃≤T<20℃,改造前后的油温差为4.19℃;

20℃≤T<25℃,改造前后的油温差为5.38℃;

25℃≤T<30℃,改造前后的油温差为9.68℃;

30℃≤T<35℃,改造前后的油温差为10.91℃;

35℃≤T<40℃,改造前后的油温差为19.82℃(该区间改造后的数据较少,不确定度较大)。

经现场验证,改造后未发生由于油温高导致的限功率问题,发电量提升约5%,按利用小时数每年2000小时、电价0. 5元/千瓦时计算,仅此一项优化单台机组即可增加年收益7.5万元。

结论

本文重点分析了齿轮箱油温高问题产生的原因,并据此提出相应的改造方案。从实施效果来看,改造后的机舱温度降低明显,机舱内其他部件散热情况得到明显改善,电子元器件使用寿命增加,大大降低了因高温、部分润滑不良、部件损坏等情况导致的机组停机,提高了机组安全性、稳定性、可靠性,提升了机组可利用率和发电效益。

摄影:车传江