兆瓦级风电机组导流罩锥形支架强度分析

2019-01-23杨扬张楚翔何海建孟令锐晁贯良董姝言

文 | 杨扬,张楚翔,何海建,孟令锐,晁贯良,董姝言

在风电机组各零部件中,导流罩是保证风电机组正常工作和满足空气动力学性能的薄壳结构,它对风电机组的稳定性、发电效率、风能利用率以及风电机组叶片的空气动力学性能都有着十分重要的影响。导流罩主要起保护作用而非传递载荷,其所受载荷主要是自重和风载等外部载荷,故为降低导流罩自身重量,同时提高其抗压抗变形能力,通常采用新型复合材料制作。

锥形支架是导流罩与轮毂之间的连接结构,通过螺栓与弹性支撑安装在轮毂外侧,主要对导流罩起支撑作用,一般由合金钢焊接而成。锥形支架在风轮转动过程中不断承受动态载荷,故其内部产生交变应力,在该应力的反复作用下,锥形支架易发生疲劳断裂。目前对于风电机组内部结构件的强度分析,大多集中于轮毂、主机架、后机架和塔筒等部件,而对锥形支架的强度分析却很少。在风电场实际运行中发现导流罩锥形支架在运行几年后出现焊缝开裂现象。针对此问题,本文采用有限元分析与现场测试验证相结合的方法,对锥形支架结构开裂原因进行分析,并对其结构进行优化设计与强度校核,以解决风电场导流罩锥形支架开裂的实际问题。

本研究首先对兆瓦级风电机组导流罩锥形支架原始结构焊缝开裂问题进行研究,分别从有限元分析和风电场应力测试两方面对其焊缝开裂问题进行探讨,确定焊缝开裂原因;然后针对原始结构强度不足问题,对锥形支架进行结构优化;最后利用有限元分析软件ANSYS对该优化结构进行有限元建模,并基于Miner线性累积损伤理论与材料的S/N曲线,对锥形支架优化结构进行疲劳强度校核,得到锥形支架的最大疲劳损伤。

锥形支架焊缝开裂问题研究

锥形支架原始结构由加强筋板与钢管焊接组成,如图1所示,用于连接导流罩与轮毂。在风电机组运行时,锥形支架随轮毂转动过程中承受着复杂的动态载荷,筋板上部与圆管焊缝处受力较大,易发生疲劳破坏。

根据某风电场统计,在风电机组运行几年后锥形支架出现了焊缝开裂现象。在风电机组运行过程中焊缝裂纹逐步扩展到圆管整个横截面,最终导致圆管在筋板焊缝所在截面发生断裂,如图2所示。

图1 锥形支架原始结构

图2 导流罩锥形支架疲劳断裂

由于GL2010规范仅要求对风电机组导流罩进行极限强度校核,对其疲劳强度未作要求,故风电机组内主要部件包括导流罩在风电机组认证阶段已通过极限强度校核,所以从理论上分析推断,该锥形支架焊缝开裂的主要原因是结构疲劳强度不足。在重力频繁作用下,加强筋板与圆管焊接处的焊缝承受的交变应力幅过大,使得焊缝产生疲劳裂纹,该裂纹逐渐扩展,最终导致结构发生疲劳断裂破坏。现对锥形支架原始结构进行有限元建模与疲劳强度分析,研究焊缝开裂是否由疲劳强度不足所致。

一、 锥形支架原始结构有限元分析

(一)有限元模型

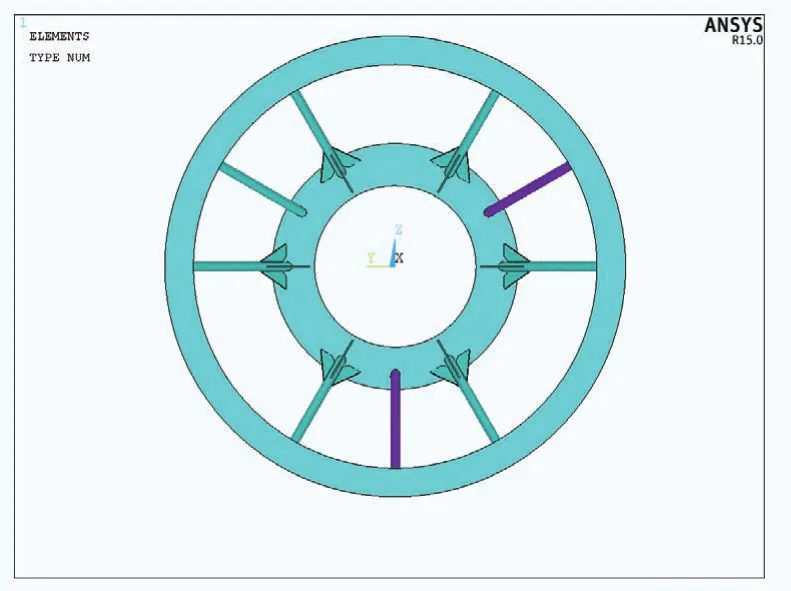

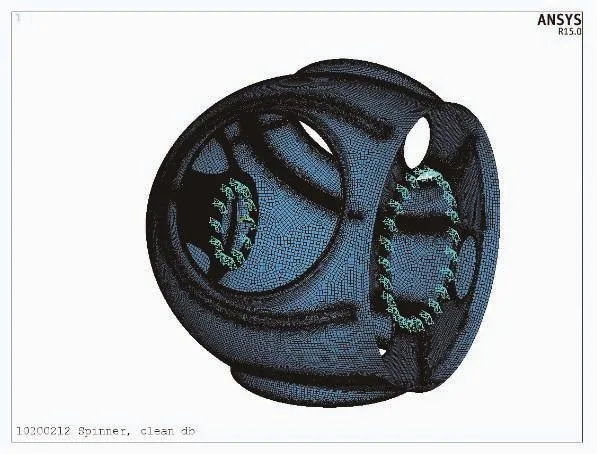

有限元分析之前需对导流罩及锥形支架原始结构几何模型进行简化处理,删除模型中的小倒角、小倒圆、螺栓孔等小特征(其对网格划分不利且对结构强度分析影响很小)。由经验知,连接螺栓的强度足够,在风电机组20年寿命期间不会产生疲劳破坏,故不考虑螺栓的建模。由于导流罩为壳体结构,故可采用2D壳单元shell181建模,也可以避免复杂实体建模容易出现的应力集中、网格奇异等问题;而锥形支架采用3D实体单元solid187建模,有限元模型如图3、图4所示,坐标系方向与GL2010规定的轮毂固定坐标系方向一致,其中X轴沿水平方向并指向下风向,Z轴竖直向上,Y轴位于水平方向并与X轴和Z轴组成右手坐标系。

(二)材料性能与边界条件

导流罩采用玻璃钢增强塑性复合材料(GFRP)制作,锥形支架采用低合金结构钢(S355NL)焊接而成,具体材料属性如表1所示。

导流罩通常由三片壳体、前板与背板组合而成,板与板之间及板与锥形支架之间均采用螺栓连接,且在ANSYS中采用点面绑定接触来模拟连接螺栓;而锥形支架与轮毂之间、背板与轮毂支架之间同样采用螺栓连接,但由于轮毂未考虑建模,故约束锥形支架、背板与轮毂的接触表面上节点的3个平动自由度与3个转动自由度,以此来模拟连接螺栓的固定约束,如图5所示。

(三) 疲劳强度计算与结果分析

由于风电机组正常运行时,重力载荷始终存在,随风轮转动时锥形支架内部产生交变应力,最终导致锥形支架产生疲劳断裂,故基于重力载荷对锥形支架的疲劳强度进行评估。由于锥形支架属于焊接结构,且危险位置为焊缝附近,故本文忽略锥形支架板边的强度评估,仅考虑锥形支架危险焊缝的强度。根据IIW规范确定锥形支架焊缝疲劳等级为100,其S/N曲线数据如表2所示。由于本文所研究的兆瓦级风电机组风轮额定转速为每分钟14.7转,在风电机组20年寿命期间风轮转动次数根据疲劳设计工况进行计算,最终得到重力载荷累积循环次数N为9.88×107次。

图3 整体有限元模型

图4 锥形支架原始结构有限元模型

图5 导流罩有限元模型边界约束

表1 各部件材料属性

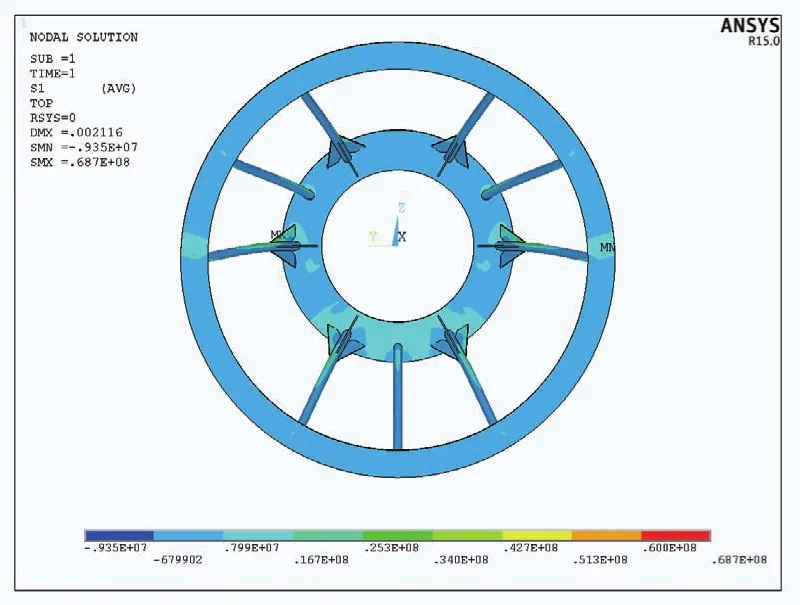

在ANSYS中对整体模型施加Z轴正方向的重力加速度,进行重力作用下的静强度分析,得到有限元计算主应力结果如图6、图7所示。由于锥形支架结构对称,故在重力影响下水平相对的两个圆管与底部筋板的焊缝属于危险位置,应力接近,最大压应力分别为69.7 MPa和68.7MPa,如图7所示。

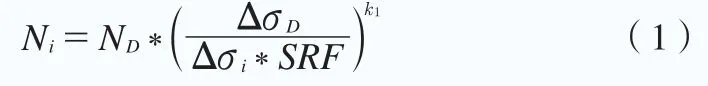

依据IIW规范,对图7中右边圆管与筋板焊缝热点进行应力外推计算,得到焊缝热点的准确应力为67.3MPa。再基于材料的S/N曲线,利用计算公式(1)得到锥形支架的载荷许用循环次数:

式中,Ni为许用循环次数;Δσi为重力作用下的应力变化范围;SRF为疲劳安全系数,取1。

经计算得到载荷的许用循环次数为4.2×105。

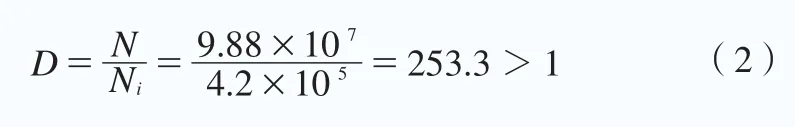

根据Miner线性累积损伤理论,锥形支架的疲劳损伤采用实际载荷累积循环次数N与许用循环次数Ni之比确定,则重力工况下疲劳损伤为:

当损伤等于1时,利用公式(1)反推得到其疲劳安全系数SRF为0.162,小于1,或根据其损伤D大于1,确定锥形支架原始结构的疲劳强度不足,从而引起了锥形支架焊缝开裂问题。

二、锥形支架应力测试验证

为进一步验证锥形支架在风电场运行时出现焊缝开裂问题的原因,并与有限元分析结果作对比,本文利用应力测试装置对某风电场运行的锥形支架焊缝危险位置进行动态应力测试。由于焊缝的疲劳强度主要受到交变应力的影响,应力变化范围越大,越容易发生疲劳破坏,且锥形支架的交变应力范围容易测量,故在风电场通过测量焊缝危险位置的交变应力范围来大致评估危险焊缝的疲劳强度,同时与有限元分析得到的疲劳强度计算结果进行对比验证。

(一)锥形支架应力测试方法

为方便应力测试,根据某风电场锥形支架焊缝开裂情况,采用电阻式应变片对危险焊缝位置附近进行应变应力测试,得到测点区域的应力变化范围,以此来评估疲劳强度。需要说明的是测试时需忽略温度、湿度、焊缝不均匀性等不确定因素带来的影响,并认为主应力方向垂直于焊缝,仅沿主应力方向粘贴一个应变片,通过辅助设备采集得到危险点的应变曲线。选取风电机组运行稳定后得到的应变曲线测量其应变变化范围,通过应力应变公式换算出主应力变化范围,并与有限元计算结果进行对比。

图6 锥形支架有限元计算结果(S1)

图7 锥形支架有限元计算结果(S3)

表2 锥形支架疲劳强度评估所用S/N曲线

风电场测试时把电阻应变片贴在锥形支架采样点表面,通过导线连接到无线应变节点的通道上,无线应变节点固定在轮毂内,把应变片的电阻变化转换为电信号并通过无线发送数据,测试人员在机舱内通过无线网关接收测试数据,并通过电脑软件处理数据得到采样点的实时应变曲线。

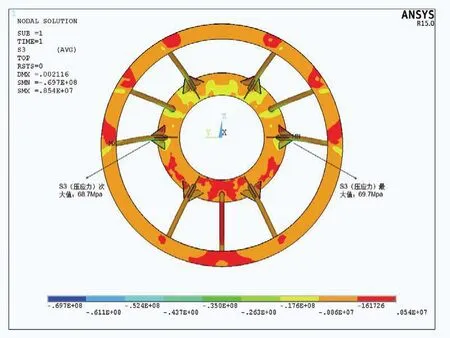

(二)锥形支架测试采样点选取

参考上文有限元分析结果,选取有限元分析的危险点附近便于测量的点为采样点,采样点具体分布如图8所示,风电场测试时实际的采样点应变贴片如图9所示,对应计算模型中的采样点具体分布如图10所示。

(三)锥形支架应力测试结果分析

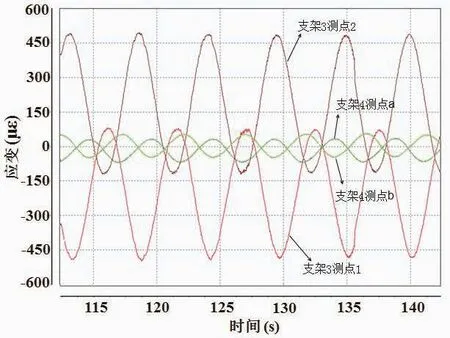

通过在风电场测量锥形支架测试采样点的应变变化,得到采样点的应变变化范围,经过应力应变转变公式(3)计算后,得到采样点的应力变化范围。

式中,σ为应力;ε为应变;E为材料的弹性模量,取210MPa。

由于锥形支架结构关于其中心轴对称,故1、2、3号支架上采样点随轮毂转动过程中应变变化范围一样,只是应变曲线的波峰与波谷出现的时间与顺序有先后。由于本文所研究的锥形支架是固定在某一个位置进行强度计算的,且在此位置时有限元计算的危险位置位于支架3上,故此处为与有限元计算结果对比,列出了风电场测试中支架3和支架4上采样点的应变范围曲线,如图11所示。由于有限元计算得到的是应力幅值,需乘以2得到其应力范围,再与风电场测量的支架3采样点1/2与支架4采样点a/b应力范围进行对比,结果如表3所示。

由图11和表3知,风电场采样点的实际测试结果与有限元分析结果误差最大为10%左右,由于应变片无法精确贴在焊缝热点处,导致实际测试点距离焊缝一定位置,且由于焊缝热点附近的应力梯度较大,实际测试点仅能反映应变片测试区域主应力方向的平均应力,同时加上贴片误差、人为误差等因素,理论分析不会与实际结果完全一致,但两者数值接近,可以从一定程度上证明用于锥形支架强度校核的有限元分析方法的准确性与可靠性。

测试结果也表明,锥形支架易开裂位置的交变应力变化幅度最大可达63.2MPa,已经远远超过焊缝S/N曲线中拐点处的应力范围,即锥形支架的疲劳强度不满足设计要求,无法满足风电机组20年的设计寿命要求。最终通过有限元分析与风电场应力测试两种方法,确定了锥形支架原始结构焊缝开裂问题确实是由结构疲劳强度不足引起。

图8 应力测试采样点分布

图9 风电场锥形支架测试采样点应变贴片示意

图10 实际采样点在锥形支架有限元模型中的对应位置

表3 焊缝热点应力范围对比结果

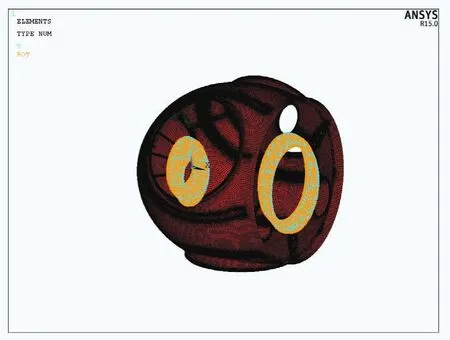

锥形支架结构优化

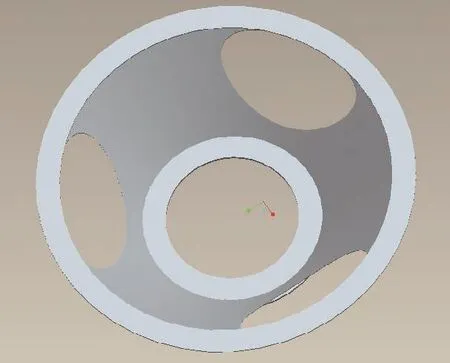

通过对风电场现有锥形支架焊缝开裂问题分析知,锥形支架原始结构强度不足导致了焊缝开裂。为解决原始结构强度不足问题,对锥形支架进行了结构优化设计,优化后的导流罩装配体几何模型与锥形支架模型如图12、图13所示,其中导流罩最大厚度为11mm,锥形支架最大厚度为20mm。

锥形支架优化结构强度校核

对锥形支架优化结构进行疲劳强度评估,校核该优化结构的强度是否满足GL规范设计要求,以期彻底解决风电场锥形支架焊缝开裂问题。

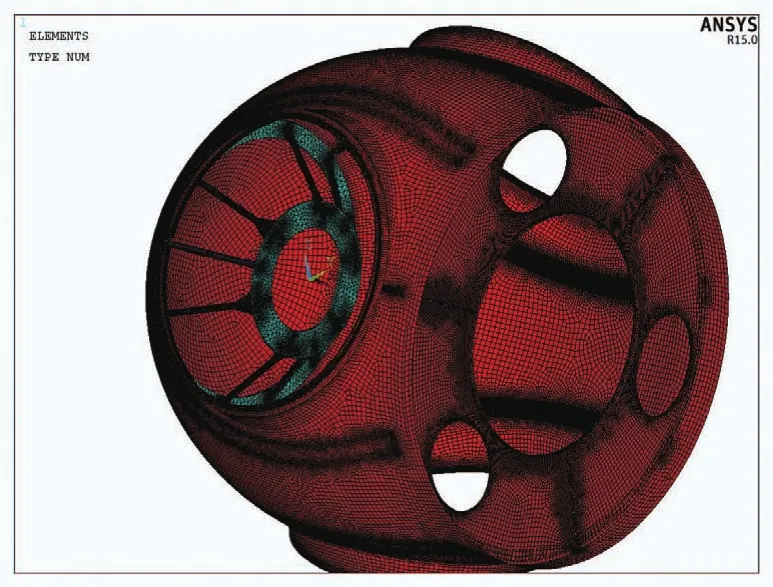

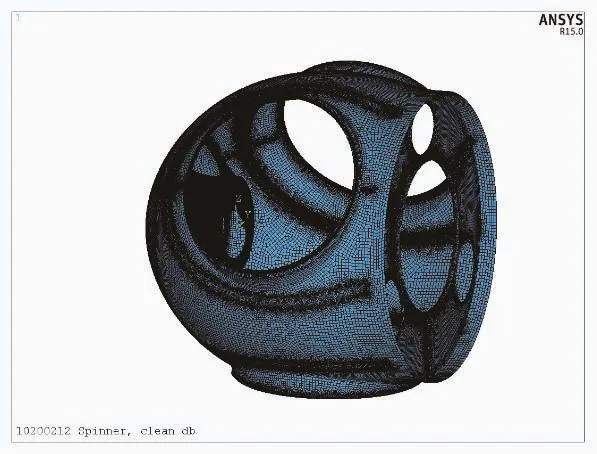

一、 锥形支架优化结构有限元模型

简化导流罩装配体几何模型,在ANSYS中采用壳单元shell181对导流罩与锥形支架进行有限元建模,约束方法与上文所用方法相同,结构优化后的有限元模型与边界约束如图14、图15所示。

二、疲劳强度计算与结果分析

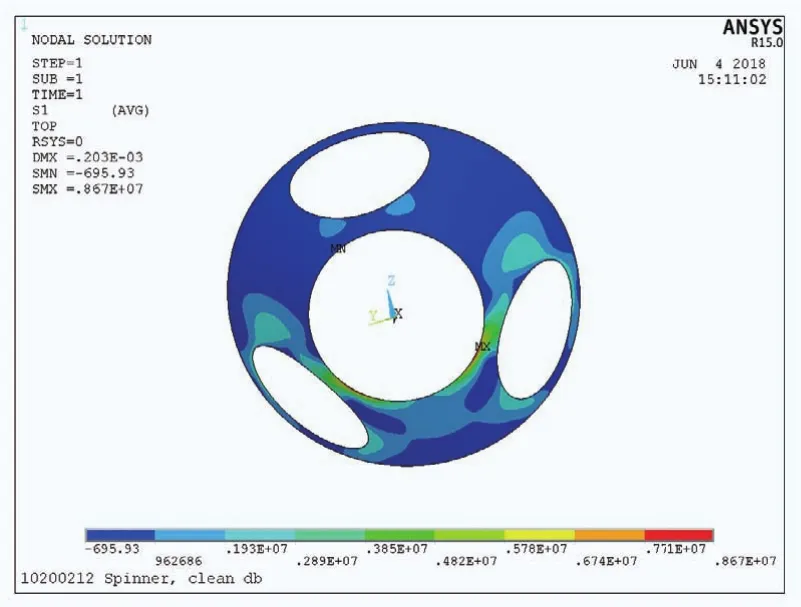

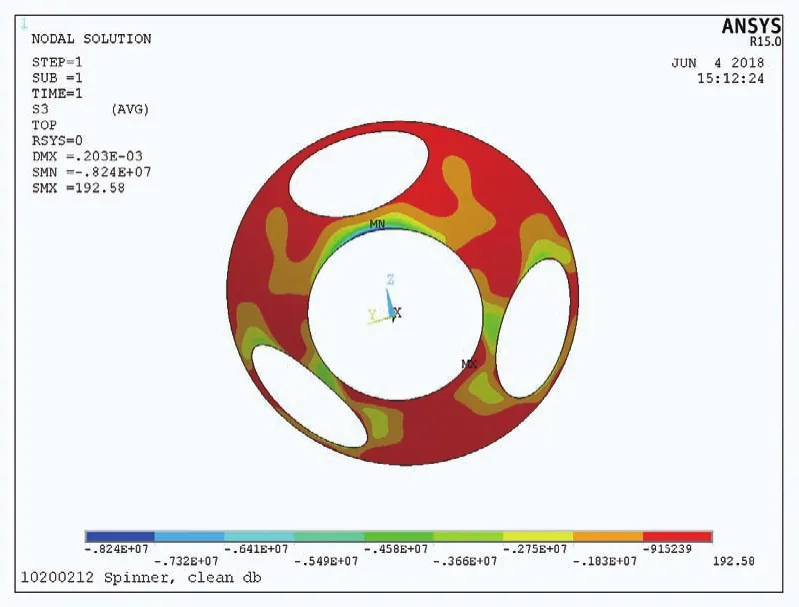

对锥形支架的疲劳强度评估是基于重力载荷进行的。故在ANSYS中对整体有限元模型施加Z向重力加速度,进行重力工况下的静强度分析,得到的有限元计算结果分别如图16、图17所示。

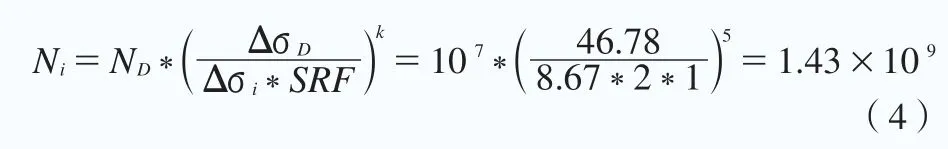

由图16、图17知,焊缝热点的最大主应力为8.67MPa。根据IIW规范,由于焊缝应力奇异导致焊缝处应力不准确,需采用热点应力法对焊缝应力进行外推计算得到其准确应力。由于从有限元分析结果直接提取得到的应力远小于焊缝S/N曲线拐点处应力范围的一半,且有限元计算结果应力提取值大于热点应力法外推得到的焊缝应力,故可采用有限元结果应力提取值简要评估锥形支架焊缝的疲劳强度,同时使得强度评估结果偏保守。根据材料的S/N曲线,利用公式(1)计算得到载荷许用循环次数:

则重力工况下锥形支架优化结构的疲劳损伤为0.069(<1)。

图11 测试采样点应变曲线

图12 导流罩装配体几何模型

图13 锥形支架优化模型

图14 导流罩与锥形支架有限元模型

图15 有限元模型边界约束示意

图16 锥形支架第一主应力(S1)

图17 锥形支架第三主应力(S3)

图18 用于实际生产的锥形支架优化结构

当损伤等于1时,利用公式(4)反推得到其疲劳安全系数SRF为1.71,大于1,或根据损伤D小于1可知,锥形支架优化结构的疲劳强度满足设计要求,在风电机组20年寿命期间锥形支架不会发生疲劳断裂破坏。故可将该优化结构应用于风电场导流罩锥形支架的设计与运用,如图18所示,可有效解决锥形支架焊缝开裂问题。

根据风电场反馈结果显示,该锥形支架优化结构在风电场风电机组运行数年后未出现焊缝开裂问题,能够保证风电机组安全稳定运行。

结论

本研究首先针对风电场现有导流罩锥形支架的原始结构进行了焊缝开裂问题研究,一方面采用有限元分析软件ANSYS对原始结构进行有限元建模与强度评估,另一方面通过对某风电场锥形支架贴应变片进行应力测试,研究结果表明风电场锥形支架焊缝开裂是由疲劳强度不足引起;然后为提高锥形支架的强度性能,对其进行了结构优化设计;最后对优化结构进行疲劳强度校核,分析结果表明导流罩锥形支架优化结构的疲劳损伤小于1,强度满足GL2010规范设计要求,即在风电机组寿命期间锥形支架不会产生疲劳断裂破坏,从而可将此优化结构用于风电机组锥形支架的结构设计与生产中。该分析方法有效解决了原有锥形支架焊缝疲劳开裂问题,并为锥形支架的结构设计和优化提供了一种参考依据。