全自动内圆切片机组上下料机械手系统的开发

2019-01-23李小宾

李小宾,高 志

(华东理工大学 机械与动力工程学院, 上海 200237)

0 引言

国内内圆切片机主要通过单台机器配合工人人工上下料进行生产,自动化水平较低,工人劳动强度较大。在工业自动化全面发展的今天,利用自动化设备取代人的劳动成为了必然趋势[1-2]。因此提高内圆切片的自动化生产水平是十分有必要的。

以此为背景,本研究以提高内圆切片机的自动化水平为主要目的,提出了一种将改造后的内圆切片机并联成机组并配合上下料机械手系统进行生产的全新生产模式。整个机械手系统以PLC为控制核心,并根据其所要完成的功能对其工作流程进行规划,完成了其手动控制程序及自动控制程序的设计,实现了机械手系统的自动化控制。整个机组生产模式新颖,整体布局合理,功能原理先进,能够大幅度提高内圆切片生产的自动化水平。

1 内圆切片自动化生产线整体方案

1.1 对原有内圆切片机的改造方案

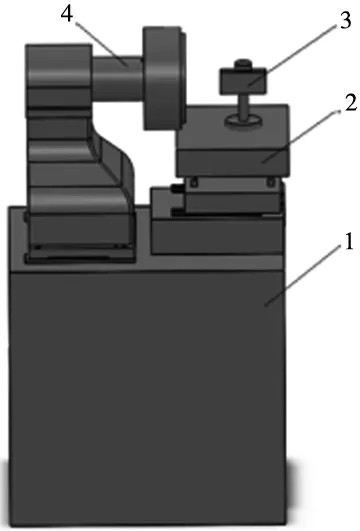

原有内圆切片机主要由4个部分组成,包括电气控制柜、进给系统、刀架系统和主轴系统(如图1所示)。主轴系统通过带动与其相连的环形刀盘高速旋转,工人将物料固定于刀架系统后,电器控制系统控制进给系统将物料送入刀盘内,利用物料在环形刀盘径向方向与刀盘的相对运动实现对物料的切割。从以上工作流程可以看出原有内圆切片机的主要缺陷为上下料过程均由人工完成,自动化水平较低。因此对原有内圆切片机的改造主要集中在刀架系统,通过将人工上料夹紧方式改为由机械手上料后气缸自动夹紧。另外为使整个产线的布局更为合理,也对其整体结构进行了一些改造。改造后的若干个内圆切片机以相同的间距放置在承载导轨上,其控制柜位于其下方。

1.电气控制柜2.进给系统3.刀架系统4.主轴系统

1.2 内圆切片机组各系统整体布置方案设计

内圆切片机组整体主要包括导轨系统、改造后的内圆切片机以及机械手系统三个组成部分,将改造后的内圆切片机按相同的间隔布置在承载导轨上,一条承载导轨布置25台机器。除承载导轨外,另一条导轨为机械手系统的运动轨道。机械手系统主要包括机械手主体、上料仓、下料仓以及带动机械手沿导轨运动的小车。机械手主体又包括上料机械手和下料机械手。其整体布置简图如图2所示。

图2 机组整体布置方案简图

2 自动上下料机械手系统的设计

2.1 机械手系统的具体功能

一台自动上下料机械手系统为一条生产线上的25台内圆切片机自动上下料,物料放置在料仓中,料仓中总共有25个料槽,按5×5的格局布置。机械手依次移动到各个内圆切片机位置处为其上料。整个步骤完成的基础是内圆切片机切割物料的过程耗时较长,在第一个物料切割完成之前足够机械手完成为25台切片系统的上料全过程。上料过程结束,机械手系统移动到上料初始位置并准备下料。下料过程由下料机械手完成,其工作流程与上料机械手原理相同。

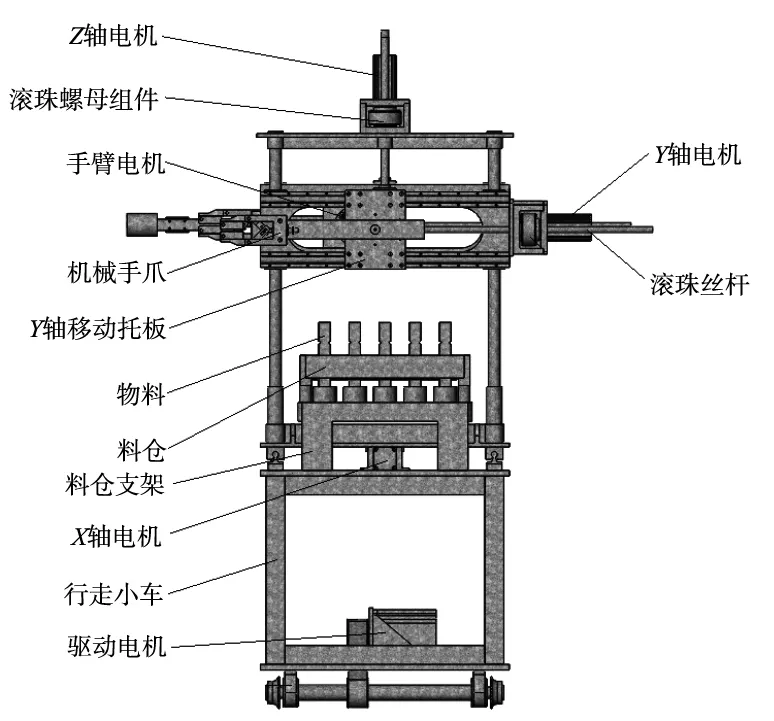

2.2 机械手系统结构设计

自动上下料机械手系统的结构如图3所示,此机械手系统包括两个机械手:上料机械手和下料机械手,其结构大致相同,故只介绍上料机械手机构。上料机械手包括三个电机,Y轴电机、Z轴电机和手臂电机。Y轴电机负责机械手的延Y轴方向依次取完一排物料的运动过程。Z轴电机负责机械手的上下移动。手臂电机控制机械手手臂的旋转运动。X轴电机负责上部机械手整体的运动,在一排物料取完后拖动机械手整体移到下一排物料位置处。除手臂电机以外,X、Y、Z三轴电机均配合滚珠丝杆将电机的回转运动转变为直线运动[3]。机械手手部通过气缸的伸缩来完成对物料的夹紧和释放。整个机械手系统通过行走小车实现从一个内圆切片机位置到另一个切片机位置的运动,行走小车通过驱动电机进行驱动,在其移动的过程中也要能够保持较高的定位精度。X、Y、Z轴电机以及手臂电机由于在每个上料流程中移动的距离以及所驱动的负载都不是很大,故采用步进电机。驱动电机由于要驱动整个机械手系统在导向导轨上运动,驱动的负载较大,且移动的距离较长,考虑到负载大小以及移动距离和移动过程中的定位精度等因素,故采用交流伺服电机[4-5]。

图3 自动上下料机械手系统结构

3 上下料机械手系统控制方案设计

3.1 机械手系统传感器布置方案

由于上料机械手与下料机械手结构和原理均相同,故传感器布置方案也相同,在此只介绍上料机械手运行部分的传感器布置方案。传感器布置示意图如图4所示,其中LS1和LS2为Z轴极限位置限位开关,LS3、LS4为Y轴极限位置限位开关,LS5、LS6为X轴极限位置限位开关。手臂电机控制机械手臂做旋转运动,故不设置限位开关。CS1、CS2、CS3、CS4为接近开关,分别为各轴电机的原点位置监测信号[6]。驱动电机的限位开关和接近开关布置在导向导轨上,作为驱动电机的极限位置信号和原点位置监测信号。

图4 传感器布置方案示意图

3.2 控制系统的硬件设计

机械手系统使用PLC进行控制。PLC主要实现对机械手系统中各步进电机运动位置的精确控制和夹紧气缸电磁阀的控制。

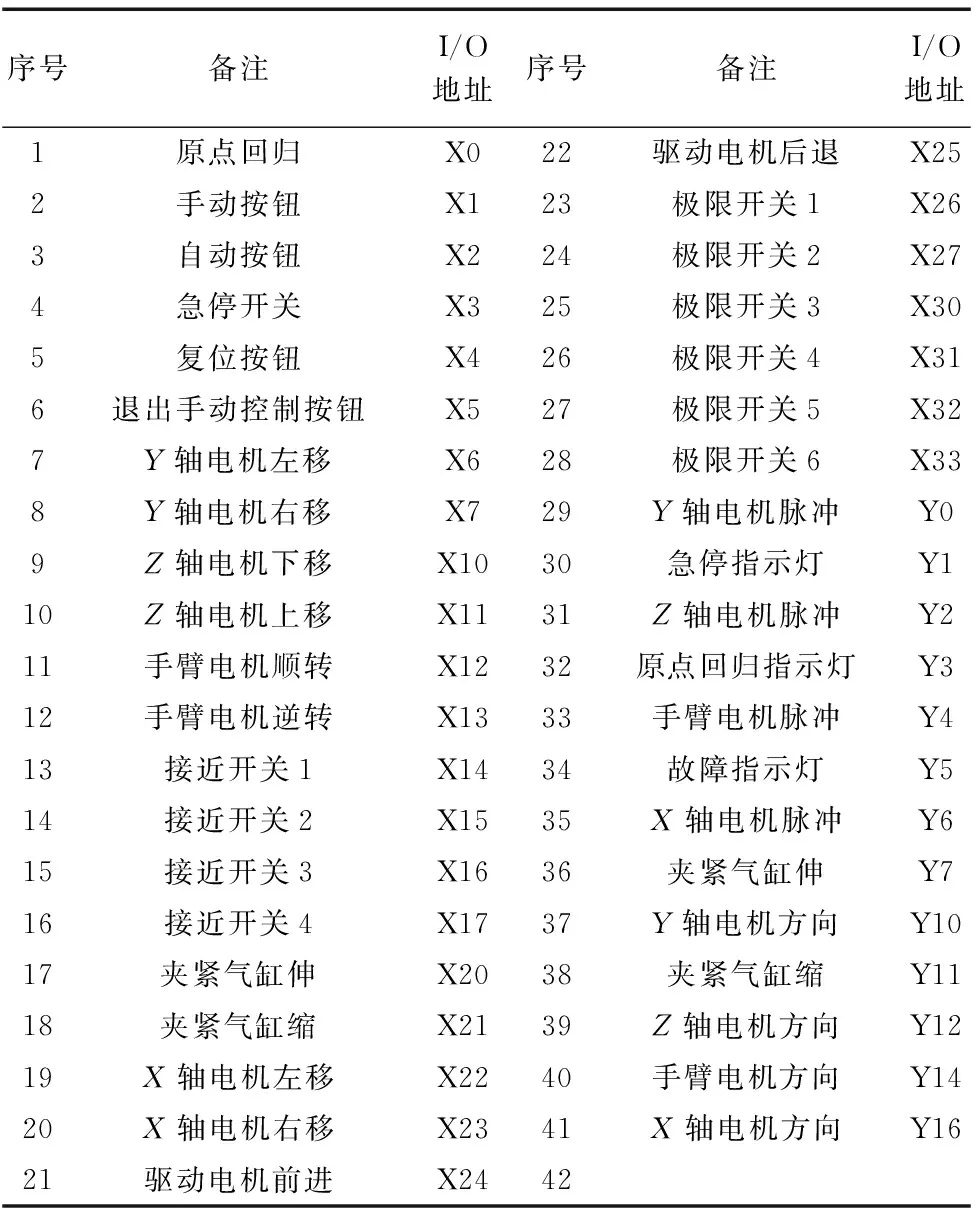

同样以上料机械手为例,上料机械手系统共有4个步进电机、一个伺服电机和一个手部夹持气缸。因此所选用的PLC控制组件应能够同时控制4个步进电机及一个伺服电机,并且输入输出点数满足要求。根据上料机械手系统控制程序,PLC控制系统输入输出分配如表1所示。

表1 系统输入输出分配表

此控制系统选用台达PLC,一台台达PLC最多可控制4个步进或伺服电机,根据表1统计的输入输出信息可知,输入信号为28个,输出信号为13个。选用PLC时,输入输出要预留10%~20%的可扩展余量[7]。I/O点数经计算后,确定选用台达DVP64EH00T3系列PLC和一个DVP01PU-H2单轴伺服定位控制扩展模块。DVP64EH00T3系列PLC有4个高速脉冲输出口分别控制4台步进电机。DVP01PU-H2定位控制模块用来控制驱动电机,驱动电机的左右极限限位开关以及原点位置监测的接近开关均连接在此定位控制模块上[8]。

3.3 控制系统软件设计

控制系统的软件设计是控制系统功能实现的核心任务,整个控制程序由原点回归程序、手动控制程序和自动控制程序三部分组成,分别控制整个机械手系统进行原点回归动作、手动运行和自动运行的实现。

3.3.1 原点回归程序设计

本控制系统中原点回归程序的主要作用为在机械手自动运行之前使机械手系统的各轴电机回到其各自的原点,这些点即为各轴电机的绝对坐标零点,后续的自动控制所使用的绝对定位指令均以此点作为参照点从而实现各轴电机精确位置控制。X、Y、Z轴电机以及手臂电机的原点回归采用原点回归指令DZRN实现。驱动电机由DVP01PU-H2定位控制模块控制,此模块可设置为原点回归模式, 通过向此模块特定控制寄存器中写入特定的值从而实现控制驱动电机实现原点回归功能。

3.3.2 手动控制程序设计

手动控制程序可以对各个电机分别进行控制,当要对各电机的参数进行调整或机械手系统运行过程中出现紧急情况导致自动运行过程停止,需要调整各个电机运行位置时,都要在手动模式下进行。对X、Y、Z轴电机和手臂电机的手动控制运用PLSY指令,正转和反转输入接点的选择见表1,同时对电机的正转和反转进行了互锁设置。驱动电机手动控制的运动模式设置为JOG寸动运动模式,运用相对坐标定位方式,同样设置了正反转互锁。

3.3.3 自动控制程序设计

自动控制要求上料机械手依次完成对25台切片系统的上料,首先要合理的设计自动控制流程。根据上料机械手工作流程编写的PLC程序流程图如图5所示。自动控制程序中进行了强制回原点设置。PLC通电后,首先按下原点回归按钮,原点回归完成后,各轴电机的原点作为其定位运动的绝对坐标零点。料仓中物料以5×5格局排列,kyi表示一排物料中第i个物料相对于Y轴电机原点的绝对坐标位置,自动控制按钮按下后整个机械手动作的过程如图5所示,其中Y轴电机为每个切片系统上料时所要移动的绝对位置kyi随寄存器D0中的值变化而变化,这样就能够使上料机械手依次夹取一排物料中的各个物料。对计数器C0、C1的值进行判断,根据不同的对比结果执行相应的操作[10]一步最为关键。当一排物料用完后,计数器C0的值为5,PLC驱动X轴电机

图5 自动控制程序流程图

拖动上部机械手移至下一排物料位置处。此时由于上部机械手的位置移动了一个料槽间距,驱动电机在拖动机械手系统移动到下一切片单元处时定位位置应同时改变一个料槽间距,此过程通过将值kdi写入定位控制模块的控制寄存器CR#23、24中来实现。上部机械手系统按此上料流程循环,依次完成对25台切片单元的上料。上料完成后,X轴电机回到其零点位置,驱动电机拖动机械手系统回到上料起始位置,此功能同样是通过向寄存器中写入相应的值来实现。通过此自动控制程序流程图可以编写出自动控制程序的步进梯形图。

4 结束语

(1)针对现有内圆切片机生产效率和自动化水平低的问题,改造了原有小型内圆切片机的结构,将改造后的内圆切片机并联,配合设计的自动上下料机械手组成内圆切片机组,并对机组整体布置方案进行了设计。

(2)设计了自动上下料机械手的整体结构,并对其控制系统软硬件进行了设计,实现了机械手系统全自动控制。

(3)本设计大大提高了内圆切片的自动化生产水平,同时也提高了内圆切片的生产效率。