旋转超声振动辅助磁力研磨玉石表面试验研究*

2019-01-23曾加恒陈宇辉李仁闯

曾加恒,陈 燕,谭 悦,陈宇辉,李仁闯

(1.辽宁科技大学 机械工程与自动化学院,辽宁 鞍山 114051;2.贵州航天天马机电科技有限公司,贵州 遵义 563000)

0 引言

玉石由于温润光泽的外表,被广泛收藏[1]。但由于其材料本身韧性不足、磨削抗力很大,加之优良的耐磨性,使得传统的磨削加工方法很难加工出形状复杂的工件,而且其加工成本高、效率低、加工质量不好。为了保证加工质量,提高效率,一些改进的加工工艺相继被提出[2]。李宝膺[3]工程师制成了富有弹性而又不含添加填料的PVA砂轮对玉石表面进行加工,磨削精度好,能保持工件无划痕,但加工过程中易产生粘附现象。贾华坡[4]等采用等离子体弧非接触试抛光玉石表面,加工后得到良好的表面效果,但加工设备较为复杂,氩气难以均匀化控制,使得加工后的表面粗糙度在2.0μm以上。周汉利[5]等采用碳酸盐质白玉的酸抛光方法,该化学抛光方法能对玉石进行复杂加工,但是加工过程中危险性大,且对环境污染严重。传统磁力研磨光整加工不仅研磨压力小,而且研磨粒子加工轨迹较为单一,轨迹叠加较为严重,划痕较深,致使加工效率较低,加工后玉石表面质量较差[6-7]。针对以上加工方法的不足,提出采用旋转超声辅助磨削加工玉石的方法。

本实验采用在普通磁力研磨基础上添加旋转超声轴向高频振动,增加研磨粒子自身的翻滚和划擦作用,使磁性研磨粒子研磨轨迹交叉复杂化,能有效的减缓轨迹间的叠加现象[8-9]。不仅提高玉石表面质量,同时还可以使研磨粒子在加工区域均匀分部,增加研磨效果的均匀性。通过将旋转超声加工和磁力研磨加工相结合的方法,有效提高玉石表面加工质量和加工效率。

1 实验

1.1 旋转超声加工机理

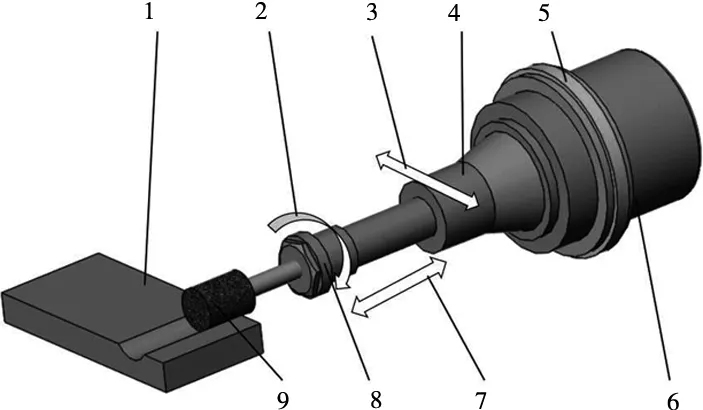

旋转超声辅助磁力研磨加工机理如图1所示。试验通过在普通磁力研磨加工工艺上添加旋转超声加工工艺进行辅助加工。磁力研磨加工由于磁场力的作用,在磁极周围吸附研磨粒子并形成规律排列的柔性“磁力刷”,研磨过程中加工轨迹较为单一[10-11]。旋转超声的添加增加了磁性研磨粒子的运动,在原始周向运动的同时,增加了轴向高频划擦运动。在磁性研磨粒子的周向运动、轴向高频划擦运动和研磨头的水平移动三种运动轨迹相互叠加形成复合磨削加工轨迹。使得磁性研磨粒子在工件表面产生挤压、切削、划擦和微量摩擦。

1.工件 2.旋转运动 3.水平运动 4.变幅杆 5.集电环6.超声振动系统 7.轴向振动 8.筒夹 9.磨具图1 旋转超声磁力研磨加工原理图

1.2 磁性研磨粒子的运动分析

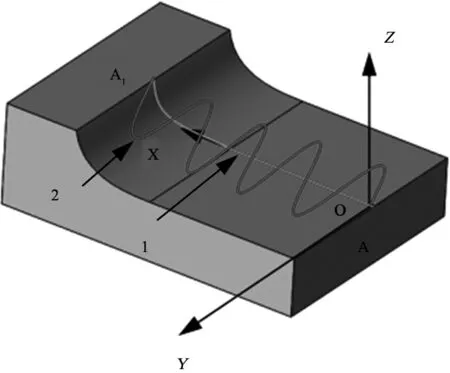

在旋转超声辅助磁力研磨加工过程中,磁性研磨头吸附磁性研磨粒子压附在工件表面进行磁力研磨。在“磁力刷”研磨的作用下,磁性研磨粒子研磨工件,得到所需的研磨效果。由图2磨粒运动轨迹图所示,将整个旋转超声磁力研磨试验过程进行简化,对磁性研磨单颗粒子进行运动学分析。直线1和正弦曲线2分别为普通磁力研磨和旋转超声磁力研磨试验时磁性研磨粒子的研磨轨迹。研磨加工从A点开始,在磁性研磨头旋转和轴向高频机械振动作用下,经过Δt时间磁性研磨粒子研磨工件表面分开,单颗研磨粒子一次研磨结束,对研磨是单颗磁性研磨粒子进行运动分解:研磨粒子与工件为平面接触,在Δt时间内,磁性研磨粒子在高频轴向机械振动振动作用下沿Y轴位移Δy,水平进给方向X轴移动Δx。由直线1可得,普通磁力研磨轨迹较单一,轨迹之间无交叉叠加;由正弦曲线2可得,旋转超声磁粒研磨轨迹可相互交叉叠加,使得研磨轨迹复杂化[12-13]。

1.普通研磨时磨粒研磨轨迹 2.超声振动辅助研磨时磨粒轨迹图2 不同磨削条件下单颗磨粒轨迹示意图

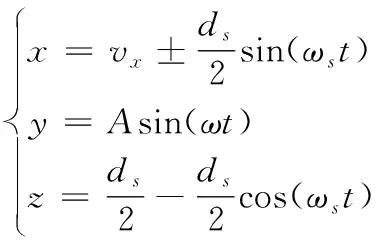

工件在工作台上的进给运动、磁性研磨头的旋转运动和高频超声轴向振动三种运动复合作用下组成旋转超声辅助磁力研磨,单颗磁性研磨粒子的运动方程为:

(1)

式中,ds─磁性研磨头直径;ωs─旋转主轴角频率 ;

ωs=πns/30

ω─超声波频率;

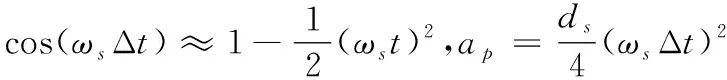

磁性研磨粒子的切削深度为ɑp,可由公式(2)求得:

(2)

Δt时间很小,因此

(3)

2 试验装置及条件

2.1 试验装置

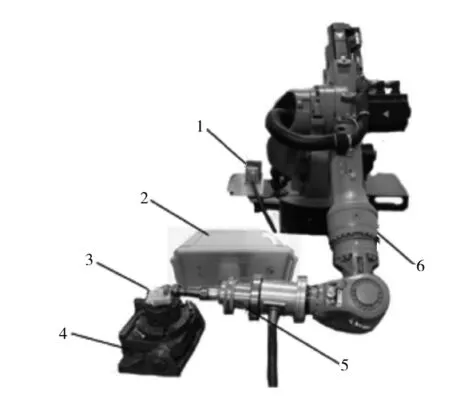

本实验装置由六自由度机械臂、控制系统、旋转超声磁力研磨装置及工作台组成,如图3所示。旋转超声磁力研磨装置固定在六自由度机械臂上,伺服电机通过软轴将动力传递给旋转超声装置,驱动装置旋转。超声波发生器驱动超声振动系统轴向高频振动,六自由度机械臂驱动磁力研磨装置沿工件表面均匀直线进给。将玉石固定在工作台上,旋转超声磁力研磨装置端部安装径向磁极头,在磁场力的作用下,吸附磁性研磨粒子形成“磁力刷”,并压附在工件表面[14]。在复合力的作用下,完成表面光整加工。

1.伺服电机 2.超声波发生器 3.工件 4.工作台 5.超声振动系统 6.机械臂图3 试验装置

2.2 实验条件

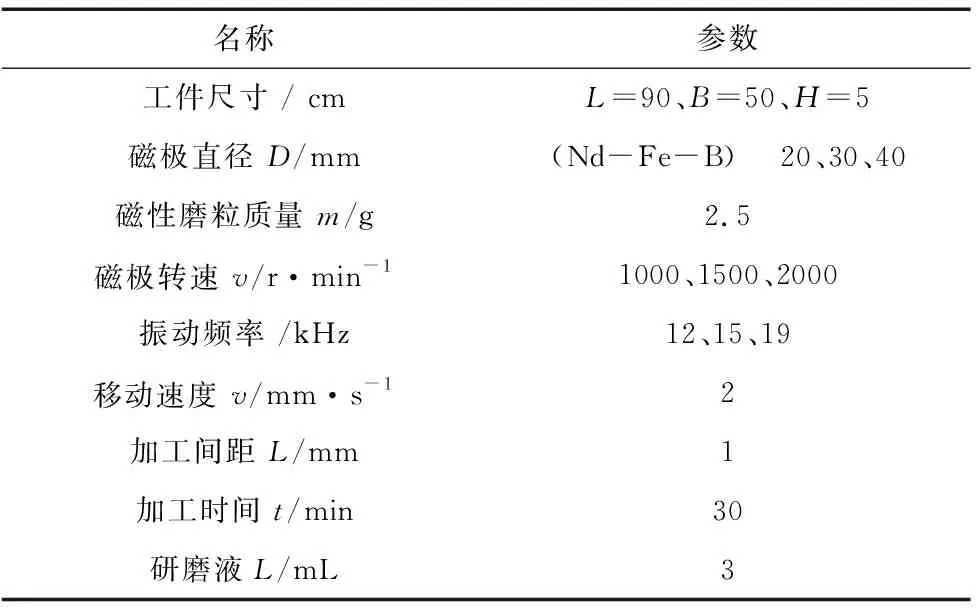

基体材料为普通岫玉板件,长90 mm、宽50mm、高5mm。工艺条件为:进给速率2 mm/s,研磨液选用由大连盛瑞贝尔化工有限公司生产制造的劳力恩SR-9912水基研磨液。磁性研磨头选用直径分别为φ20mm、φ30mm、φ40mm的圆柱形钕铁硼(Nd-Fe-B)永磁极;主轴转速选用1000r/min、1500r/min、2000r/min三种;超声频率选用12Hz、15Hz、19Hz三种;试验所用磁性研磨粒子由铁粉和Al2O3:按质量比2∶1在搅拌机里均匀混合,经过加压、烘干、烧结、筛分而成,加工时间均为30min。采用广精JB-08E表面粗糙度测量仪检测玉石研磨前后的表面粗糙度。采用日本基恩士公司生产制造的3D超景深显微镜观察玉石研磨前后的表面形貌。试验条件如表1所示。

表1 实验条件

3 结果与讨论

3.1 玉石表面粗糙度的变化

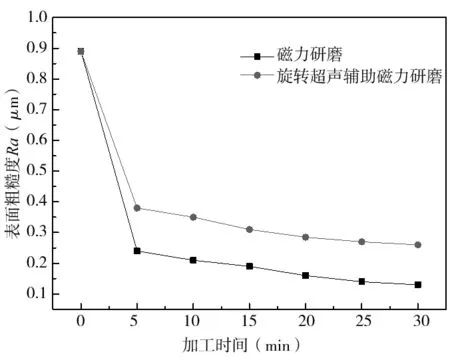

按2.2节的试验条件,分别采用普通传统磁力研磨和旋转超声辅助磁力研磨对玉石表面进行磁力研磨加工,从图4中可以看出,经过旋转超声辅助磁力研磨加工的玉石表面粗糙度下降速率比传统研磨快,且经过30min的研磨加工,传普通统磁力研磨的表面粗糙度Ra由0.89μm下降到0.26μm左右,旋转超声辅助磁力研磨的表面粗糙度Ra由0.89μm下降到0.13μm左右。主要原因是开始加工时玉石原始表面较粗糙,且玉石本身硬度相对磨粒较低,表面缺陷很容易被去除,使工件表面粗糙度值下降较快。随着研磨的进行玉石表面变得相对光滑,该粒径的磨粒所能研磨达到的表面粗糙度值基本稳定,从而玉石表面粗糙度值下降变慢。由于普通传统磁力研磨粒子与玉石表面发生单一划擦、磨削等作用,玉石表面的研磨轨迹为单一划擦直线,使得划痕单一且较深,严重影响玉石表面质量[15]。研磨后,玉石表面粗糙度Ra为0.26μm左右;旋转超声辅助磁力研磨加工,使得与玉石表面接触的磁性研磨粒子研磨轨迹相互交叉、重叠,加工痕迹变浅,表面粗糙度Ra将至0.13μm。玉石表面粗糙度、表面光洁度和表面质量都明显提高。

图4 工件表面粗糙度

3.2 主轴转速对玉石表面粗糙度的影响

其他工艺参数同2.2节,采用直径为30mm的磁性研磨头,在19Hz的超声频率和不同的转速下对玉石表面进行加工,结果见图5。分别以主轴转速1000r/min、1500r/min、2000r/min进行磁力研磨30min后,主轴转速1000r/min时,玉石表面粗糙度Ra从原始0.89μm降至0.33μm;主轴转速1500r/min时,玉石表面粗糙度Ra由原始0.89μm降至0.13μm;主轴转速2000r/min时,玉石表面粗糙度Ra由原始0.89μm降至0.22μm。在加工的前5min内,随转速增大,玉石表面粗糙度线下降后上升,在主轴转速为1500r/min时最佳,表面加工质量显著改善,主要原因是由于主轴转速在1000r/min时,转速较低磁性研磨粒子对玉石表面的研磨程度不够,表面粗糙度值下降较慢;在主轴转速为1500r/min时,磁性研磨粒子与玉石表面划擦、研磨次数较多,研磨较为充分,玉石表面粗糙度下降速度比主轴转速为1000r/min时快。效果也较好;在2000r/min时,转速过快使得磁性研磨粒子与玉石表面摩擦次数过多,产生过磨现象使玉石表面粗糙度下降较慢甚至后期基本不变。因此选择主轴转速1500r/min时,工件表面加工质量最好。

图5 不同转速下玉石表面粗糙度随时间的变化

3.3 磁性研磨头直径对表面粗糙度的影响

根据前面的分析结果,设定试验主轴转速为1500r/min,超声频率为19Hz,其他参数同2.2节。采用磁性研磨头不同直径对玉石表面进行旋转超声辅助磁力研磨试验,结果见图6。在不同直径下玉石表面粗糙度下降速度不同,前15min时,磁性研磨头直径越大下降速度越快,在15min后,研磨头直径30mm比40mm对玉石表面粗糙度要小。在研磨25min后,磁性研磨头直径40mm的研磨效果反而变差,玉石表面粗糙度出现增加,主要原因是研磨头直径较大,研磨过程中附着在上面的磁性研磨粒子研磨时的线速度较大,单位时间研磨粒子与玉石表面相对刻划、研磨次数较少,使得玉石表面的刻划划痕较为稀疏,出现明显的波峰和波谷,增大了玉石表面的粗糙度从0.22μm增至0.24μm。直径d较小时,研磨头的线速度降低,对原始表面的磨削速度较慢,Ra值降低也就较慢。最终在磁性研磨头直径20mm、30mm、40mm试验条件下,玉石表面粗糙度从原始的0.89μm将至0.25μm、0.13μm、0.24μm。

图6 不同研磨头直径下工件表面粗糙度随时间的变化

3.4 超声频率对表面粗糙度的影响

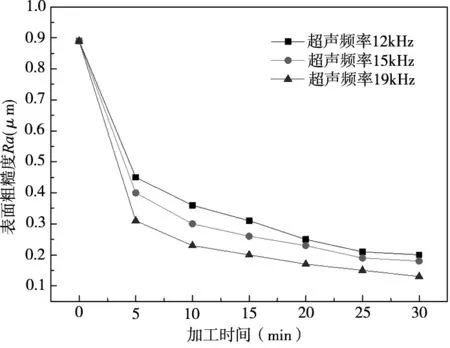

其他工艺参数同2.2节,在转速为1500r/min条件下,采用直径为30mm和不同的超声频率对玉石表面进行加工,通过单因素法探究超声频率对玉石表面粗糙度的影响,结果见图7。随着超声振动频率的增大,使得研磨过程中玉石表面粗糙度能够快速下降。试验中给出的频率的单因素影响效果,当机械振动频率在19kHz时,玉石表面粗糙下降的最快,得到的表面粗糙度最低。主要原因是高频振动的频率越大,使磁性研磨粒子的振动次数在单位时间里越快,对玉石表面的冲击碰撞次数越多,研磨刻划次数增加,对表面尖点的去除加快。

图7 不同超声频率下工件表面粗糙度随时间的变化

综上可知,运用旋转超声辅助磁力研磨玉石表面的最佳转速、研磨头直径、超声频率分别为1500r/min、30mm、19kHz。

3.5 旋转超声辅助磁力研磨玉石表面微观形貌

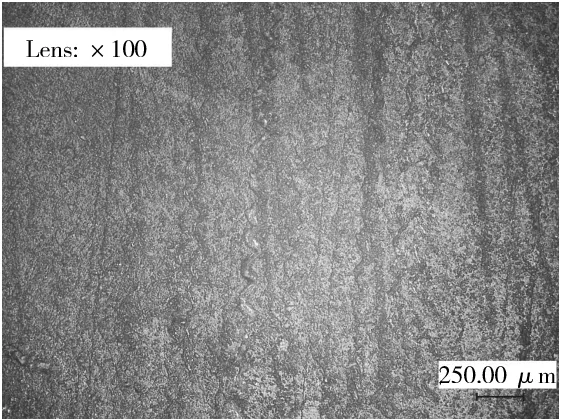

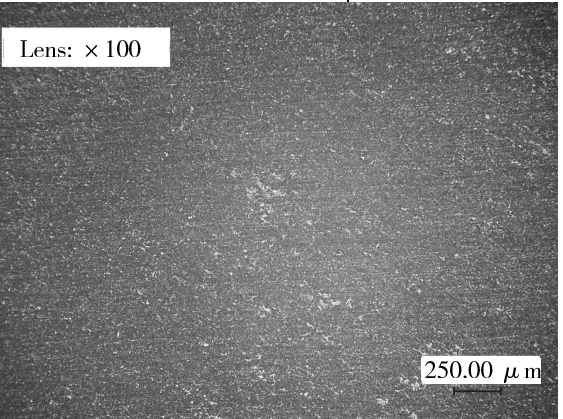

在最佳试验参数条件下进行旋转超声辅助磁力研磨试验,对比玉石表面研磨前后微观形貌,如图8所示。试验前玉石表面金相形貌如图8a所示,原始工件表面有明显的纹理;表面粗糙度轮廓的波峰和波谷间距较大。试验优化条件如2.2节,图8b所示为经旋转超声辅助磁力研磨加工后玉石表面金相形貌,玉石表面研磨、刻划纹理较浅且均匀;相比初始状态整体趋于平整。

(a)研磨前

(b) 研磨后图8 旋转超声辅助磁力研磨前后工件的金相形貌

4 结论

通过旋转超声磁力研磨对玉石工件进行研磨光整加工,分析主轴转速、研磨头直径和超声频率对研磨表面粗糙度影响,得出最佳加工工艺参数,根据试验结果得出一下结论:

(1)在针对玉石类硬脆性材料表面进行磁力研磨加工时,为了增加其研磨效率和研磨后表面质量,可以添加超声振动辅助研磨加工。

(2)试验采用旋转超声辅助磁力研磨加工方法对玉石表面进行加工,不经增加了研磨粒子自身的翻滚作用,还通过加工轨迹间的复合较差叠加,减缓单一轨迹叠加现象,有效提高工件表面粗糙度及表面质量。

(3)采用旋转超声辅助磁力研磨加工方法研磨加工玉石,30min后,玉石表面粗糙度Ra从原始的0.89μm降至0.13μm。