轮边制动器制动的有限元分析

2019-01-23许琦

许琦

(中国铁路南昌局集团有限公司科学技术研究所,江西 南昌 330002)

随着铁路运输的日益繁忙,各站场货物装卸作业量也不断增加,龙门吊在站场货物运输中起了极为重要的作用,龙门吊的作业安全也成为各站场关注的主要安全问题。日常作业时遇制动不及时,移动作业中,若无法及时制动,停止运动,极易发生重大事故。为防止发生吊机颠覆或脱轨的重大事故,龙门吊的制动问题已成为货场装卸作业中的重大安全隐患。制动器的性能直接关系到行车安全。本文基于轮边制动器建立了3D模型,利用有限元分析软件,用计算机进行受力变形和应力校核。为轮边制动器应用提供依据。

1 主要技术参数

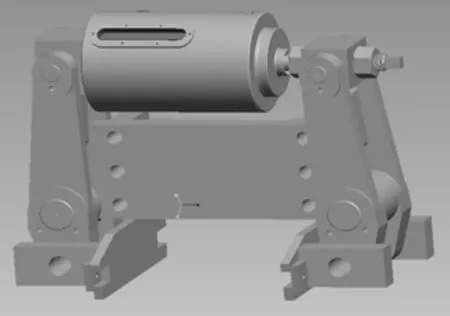

制动开始到完全制动的过程中,制动衬垫与车轮侧壁接触,随着力的加大完全贴合至无相对滑动,假设二者间静摩擦阻力为F1,此摩擦力产生轮边制动器制动力矩Me;随之,车轮与轮轨间的摩擦状态由滚动摩擦变为滑动摩擦,假设二者间的摩擦力为F3,此摩擦力产生车轮打滑力矩Ms;二力矩关系为Me≥Ms,如图1为轮边制动器。

图1 轮边制动器

如图2所示,车轮除受两个摩擦力外,还承受轮压力P以及轨道对其的支反力,假设为F2。

图2 受力分析图

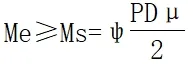

制动时,存在如下关系式:

式中,Ms:车轮打滑力矩,N·m;Me:轮边制动器额定制动力矩,N·m;P:平均轮压或最大轮压,N;ψ:一般取1;μ:车轮与轨道间的摩擦系数,一般取0.12。

单轮承受重力15T,轮直径D=0.8m。刹住车达到平衡状态时,Me=Ms,此时车轮受力最大,计算此时车轮的应力和变形情况。

此时车轮所受摩擦力:

F3=Pμ=15000×9.8×0.12=17640N。

根据Me=Ms,有F3R3=F1R1,R1与R3近似相等,因此,近似地有F1=F3=17640N。

2 车轮有限元分析

以此状态为有限元分析的受力状态,对车轮进行分析。使用ANSYS Workbench分析软件进行分析。

2.1 建立有限元模型

将proe建好的三维模型另存为三维通用格式.stp。在ANSYS Workbench里新建一个Static Structural的分析,将三维模型导入。

制动时,制动衬垫与车轮接触面积为二者贴合时重合的面域,因此,需要对模型进行处理,划分出贴合时的面域,以便在此面域上加载摩擦力。

进入Workbench的DM模块,使用表面印记功能,在车轮上制动衬垫的相应位置建立表面印记,如图3所示。

图3 车轮上制动衬垫表面印记

类似地,在车轮与轨道接触部位,建立一个块区域,以便施加轨道对车轮的支反力。使用Workbench的Projection功能(可在圆弧等非平面表面添加表面印记功能),在车轮相应位置添加映射表面区域。

建好所需的区域后,进行网格划分。进入Model模块,定义网格大小为10mm,进行网格划分,得到有限元模型。

2.2 材料定义

车轮材料为普通钢材,定义其材料属性。进入Engineering Data模块,Workbench默认的材料为Structural steel,察看其材料特性。

由上图,系统默认的材料Structural steel弹性模量为2E11Pa,泊松比为0.3,使用此默认设置作为材料属性。

根据以上分析,在ANSYS里添加边界条件如图4。

图4 边界条件与载荷

其中,D处添加固定约束,A处施加竖直向上的力8820N,B处施加水平向左的力8820N,相同位置C处施加导轨对车轮的反作用力15000N。

2.3 计算结果

以上设置即完成前处理工作,进入后处理运算。

车轮在最大受力情况下的应力和变形情况是我们所关心的问题,设置计算其应力和变形量,设置完后提交运算,得到计算结果。

查看车轮的应力云图,如图5和图6所示。

图5 应力云图 (a)

图6 应力云图(b)

由应力云图知,在此工况下,车轮90%以上区域应力低于15MPa,最大应力出现在车轮与导轨接触处,为150.71MPa;此区域应力在70~90MPa左右分布。

根据此计算结果,结合普通钢材的屈服极限(如Q235屈服极限为235MPa)知,制动时车轮强度满足要求。

下面看车轮的变形情况,察看其变形云图。

图7 车轮变形云图

图7 为其变形云图。由图知,车轮最大变形量为0.0298mm,变形量很小,最大变形位置仍然出现在车轮与导轨接触位置。

由此可见,制动器制动后车轮的应力和变形满足要求,未对车轮造成损伤。

3 制动连杆的有限元分析

3.1 制动连杆工作原理力学分析

制动过程中,制动衬垫的力来自于制动连杆。如图8所示,制动连杆在液压油缸的驱动下,绕着其旋转中心轴转动,对制动臂产生一个作用力,通过制动瓦传递到制动衬垫,对制动衬垫施加了一个挤压力,使制动衬垫与车轮接触产生摩擦力,并随着挤压力的增大,摩擦力增大,最终使车轮停止转动。

图8 制动连杆工作原理示意图

根据以上分析,对制动连杆进行有限元分析,分析其在工作过程中的强度和刚度问题。

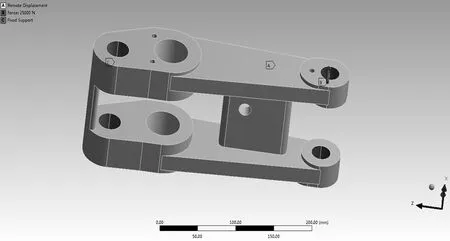

3.2 建立有限元模型

类似于车轮,将制动连杆三维模型导入有限元软件。对导入的模型进行网格划分,采用六面体网格,网格大小5mm,得到网格,从而得到有限元模型。

3.3 材料定义

制动连杆同样采用普通钢材,使用系统默认的材料Structural steel设置,即弹性模量为2E11Pa,泊松比为0.3,作为其材料属性。

3.4 边界条件与约束设置

据分析,设置制动连杆的边界条件,如图9所示。其中,A处固定5个自由度,释放其沿孔转动自由度;C处采用固定约束;B处施加大小为25kN的力(最大夹紧力50kN,由两个制动杆共同承担,取其中一个为一半)。

图9 制动连杆边界条件

3.5 分析结果

设置好上述所有前处理所需参数后进入后处理,设置关心的应力和变形结果,提交运算,得到运算结果。如图10所示为其应力云图。由图知,在最大夹紧力的情况下,制动连杆上90%区域应力集中在0~120MPa;极小部分区域应力超过120MPa,位于图示红色区域,但未超过157MPa。根据其材料特性,连杆强度满足要求。

图10 制动连杆应力云图(A)

图11 为其变形云图。由图知其最大变形量为0.426mm,变形量较小,刚度较好,满足使用要求。

图11 制动连杆变形云图(B)

4 结语

本文根据3D建模受力有限元分析的要求,我们认真分析各个软件的性能区别,选用较为适合的软件进行建模和有限元分析。首先我们在pro/E中建立制动器的几何模型,并将模型导入到ANSYS有限元分析软件中,进行网格划分并加约束,对制动关键部件进行接触面受力分析,研究应力分布和受力情况。通过分析在施加制动力后,车轮和制动器主要部件的应力和变形均符合要求。为该制度器的应用提供了有力支持。