某铁矿选矿厂磨矿细度优化改造

2019-01-22李晓

李 晓

(芜湖和成矿业发展有限公司)

安徽某铁矿山铁矿石嵌布粒度较粗,选矿厂采用单一回收磁铁矿流程进行生产,铁精矿品位较高。由于矿石储量不足,因此尽可能提高金属回收率对企业的经营发展显得尤为重要。为充分利用现有资源,对原工艺流程进行磨矿细度优化试验,以期为实际生产磨矿工艺优化提供依据。

1 矿石性质

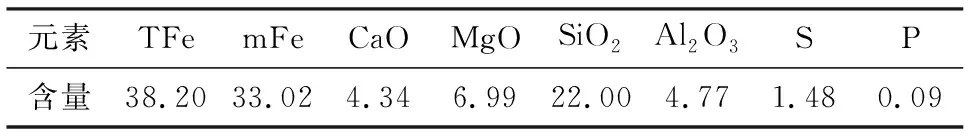

安徽某铁矿石嵌布粒度较粗,铁主要以磁铁矿的形式存在。矿石化学多元素分析结果见表1。

表1 矿石化学多元素分析结果 %

由表1可以看出,矿石可回收元素主要是铁,TFe品位38.20%,mFe品位33.02%;杂质元素主要为S,含量1.48%。非磁性铁和硫对铁精矿品位影响较大,选矿时要给以关注。

2 工艺流程与生产指标

选矿厂现有工艺流程为粗粒预选—一段磨矿(-0.074 mm 50%)—一段弱磁选—二段磨矿(-0.074 mm 80%)—1粗1精弱磁选,铁精矿品位66.00%,产率44.71%,回收率85.80%。

3 磨矿细度试验

为提高选矿回收率,在获得合格铁精矿的前提下,进行磨矿细度优化试验。

3.1 一段磨矿细度试验

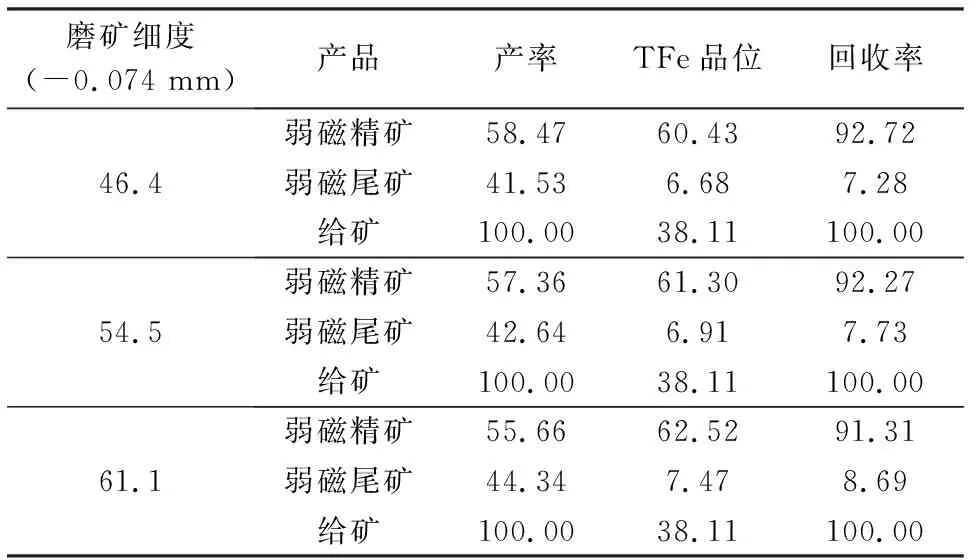

对粗粒预选精矿按图1流程进行一段磨矿细度试验,结果见表2。

图1 一段磨矿细度试验流程

由表2可以看出,随着磨矿细度的增大,弱磁精矿铁品位随之增加,回收率不断下降。结合生产实际,确定适宜的一段磨矿细度为-0.074 mm 54.5%,此时弱磁精矿铁品位61.30%、回收率92.27%。

3.2 二段磨矿细度试验

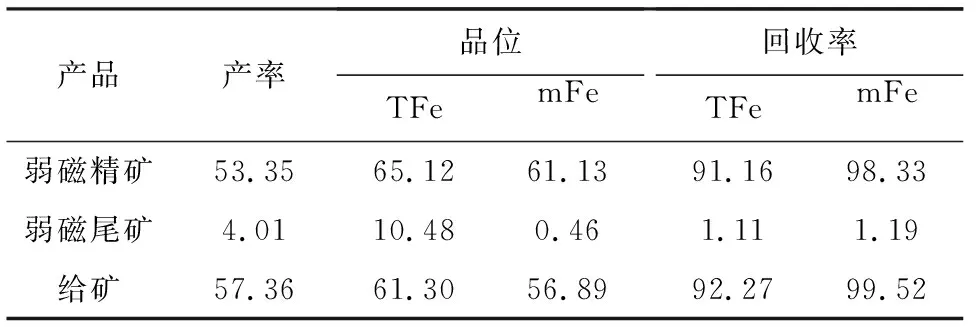

调整一段磨矿细度为-0.074 mm 54.5%,取一段弱磁精矿生产样进行二段磨矿细度试验。一段弱磁精矿指标见表3。

表3 一段弱磁精矿生产样指标 %

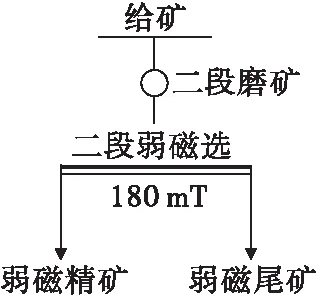

以一段弱磁精矿为给矿,按图2流程进行二段磨矿细度试验,结果见表4。

图2 二段磨矿细度试验流程

%

由表4可以看出,随着二段磨矿细度的增大,弱磁精矿品位随之增加,回收率则逐渐下降。综合考虑品位和回收率,选择二段磨矿细度确定为-0.074 mm 68.90%,此时铁精矿品位为65.12%、回收率98.55%。

调整二段磨矿细度后,1粗1精弱磁选生产指标见表5。

表5 1粗1精弱磁选生产指标 %

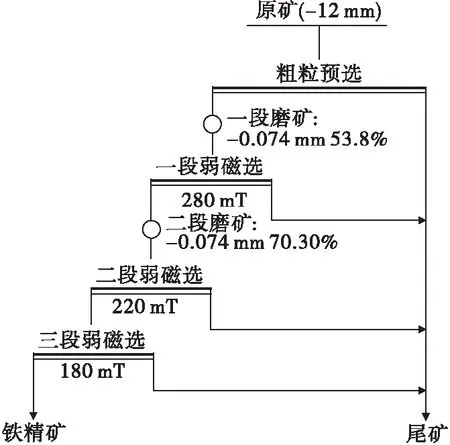

4 扩大连续选别试验

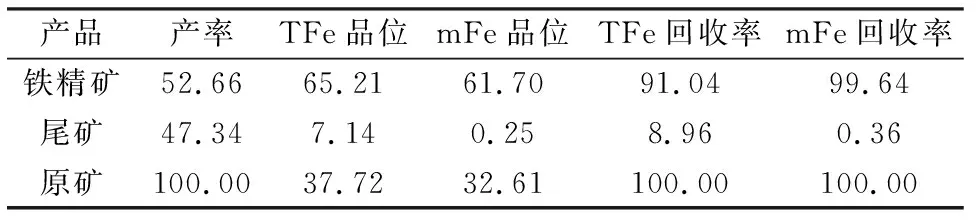

在磨矿细度试验的基础上,进行扩大连续选别试验。流程见图3,8 h稳定生产时的一段和二段磨矿细度分别为-0.074 mm占53.8%、70.3%,生产指标见表6。

图3 扩大连续选别试验流程

由表5结果可知,扩大连续试验可获得产率52.66%,TFe和mFe品位分别为65.21%、61.70%,TFe和mFe回收率分别为91.04%、99.64%的的铁精矿;尾矿产率47.34%,TFe和mFe品位分别为7.14%、0.25%,TFe和mFe回收率分别为8.96%、0.36%。

5 改造效果

相比原生产指标,在满足铁精矿品位要求的前提下,扩大连续试验铁精矿产率提高7.95个百分点,铁回收率提高5.24个百分点。按选矿厂年处理原矿130万t计算,每年可多生产铁精粉10.34万t。根据铁精粉价格642元/t(不含税)计算,改造实施后可增加营业收入6 638.28万元。根据铁精粉销售合同,铁精粉品位由66%下降至65%,价格减少15元/t,实际可增加营业收入5 967.63万元,经济效益显著。

6 结 论

安徽某铁矿山选矿厂通过将一段磨矿细度-0.074 mm 50%增大到54%左右、二段磨矿细度-0.074 mm 80%减少到70%左右进行优化改造,扩大连续试验铁精矿品位由原66.00%下降到65.21%,产率由原44.71%提高至52.66%,铁回收率由85.80%提高到91.04%,说明非磁性铁矿物的回收得到强化,预计改造完成投产后每年可增加营业收入5 967.63万元,经济效益较好。