深海管道在冲击载荷作用下的局部屈曲特性研究

2019-01-21杨政龙余建星陈海成段晶辉

杨政龙,余建星,陈海成,余 杨,段晶辉

深海管道在冲击载荷作用下的局部屈曲特性研究

杨政龙1, 2,余建星1, 2,陈海成1, 2,余 杨1, 2,段晶辉1, 2

(1. 天津大学水利工程仿真与安全国家重点实验室,天津 300072;2. 高新船舶与深海开发装备协同创新中心,上海 200240)

水下落物撞击是海底管道的主要事故形式之一,而深水环境下的落物撞击是高静水压联合落物冲击载荷作用下的结构响应过程.采用LS-DYNA有限元软件建立了管道、海床数值模型,模拟外界水压和冲击载荷联合作用下结构动态响应过程,并通过全尺寸落物撞击实验结果验证了模型方法的可靠性.利用验证的模型方法,研究了外界水压对管道碰撞损伤及屈曲失稳的影响.研究表明:落物撞击主要对管道结构的初始稳定性造成影响,静水压力的附加做功加剧了管道的局部塑性变形.同时,随着外界水压增大,碰撞初始阶段的塑性变形越大,甚至在高静水压作用下发生即刻的屈曲失稳破坏.研究结果对复杂动力载荷作用下深海管道结构安全评估具有一定的参考价值.

海底管道;凹陷;落物;屈曲

海底管道是海上油气工业输送和储运体系的重要模块,在海洋油气资源开发中发挥着极为关键的作用[1].面对深海复杂恶劣的环境载荷和随机多样的第三方破坏,管道在安装、运营和维护阶段都面临着巨大的安全隐患[2].近年来,国内外经常发生海底管道失效泄漏事故,造成巨大的环境污染和经济损失,其中落物撞击是事故的主要原因之一[3-4].因此,掌握深海管道碰撞动力学行为特征及失效机理,对保障管线安全运营具有重要意义[5].

关于管道碰撞损伤后果研究,国内外学者开展了大量理论、实验和数值模拟研究.Jones等[6-7]提出了一种理论方法,用于预测固定管道在落锤撞击作用下结构响应.Yu等[8]提出了三维局部伽辽金离散方法,研究海底管道在落锚撞击作用下的变形行为,进行了缩比尺模型实验,验证了数学模型的可靠性.Yang 等[9]通过缩尺比实验和数值模拟方法研究了两根管道在垂直方向发生碰撞后的动态响应过程.杨秀娟等[10]采用有限元方法研究了物体形状、撞击角度、摩擦、内压、混凝土厚度、埋深及悬空长度对管道撞击塑性变形的影响.Liang等[11]通过一系列全尺寸落物实验,对撞击过程中的能量转移和概率分布进行了研究,结合有限元模拟确定了管道失效应变.Zhu等[12]针对不同径厚比、两端固支悬跨钢管进行了侧向动态撞击实验,研究了撞击点位置对管道损伤的影响,并基于实验结果,给出了撞击能量与管件局部、整体变形及吸能的经验公式.Zeinoddini等[13]通过缩比尺实验与数值模拟方法相结合,研究了轴向载荷和横向冲击载荷联合作用下钢制管的力学行为,发现轴向载荷对钢管的抗冲击能力有明显影响.Martin等[14]针对X65管道在空管和注满水工况下的碰撞行为进行了数值模拟研究.

目前,已有的研究集中在不同支撑形式、管道材料几何参数、撞击条件下的管道碰撞损伤研究,参与分析的载荷形式为冲击载荷、轴力、内压等,往往忽略了静水压力作用下管道发生屈曲的可能性.然而,深海管道在其受力和变形条件稍有恶化时,极容易在外界水压作用下产生屈曲破坏[15].因此,考虑静水压作用下管道碰撞动态响应及屈曲特性的研究十分 必要.

鉴于上述分析,本文采用LS-DYNA有限元软件,建立了冲击载荷和深水压联合作用下管道数值模型,开展全尺寸落物撞击实验对模型的可靠性进行对比验证,并分析了外界水压对管道碰撞损伤及屈曲的影响规律.

1 数值模型和仿真方法

1.1 计算模型

采用LS-DYNA有限元软件进行建模分析,计算模型选用API X65材质的海底管道,管道直径=325,mm,壁厚=10,mm,管道长度=6,m,采用shell163壳单元.海床土体长度(轴)、宽度(轴)、深度(轴)分别取6,m、6,m、1.5,m.落物为DNV规范中定义的楔形棱边形式[16],落物和海床采用solid164实体单元.落物在撞击过程中的变形很小以至于可以忽略,将其设置为刚性体.

管道两端设为固端约束,海床四周和底部设为固定约束,上表面为自由边界.接触方面,落物与管道之间、管道与海床土体之间均设定为自动面面接触(ASTS).落物撞击区域附近管道局部变形较大,节点位移变化较快,需要对网格加密来提高计算精度;在远离撞击位置处,采取渐变形式的网格划分,模型如图1所示.

图1 三维数值模拟模型

1.2 材料模型

(1)

图2为实验管道材料的准静态(应变率为0.001,s-1)单向拉伸实验应力-应变曲线,本文没有测试不同应变率下的应力-应变关系,鉴于准静态拉伸曲线与Jones[17]公布的测试结果吻合较好,数值模拟中Cowper-Symonds模型参数也采用其拟合的数据,具体参数如表1所示.

图2 X65材料应力-应变曲线

表1 管道材料参数

Tab.1 Pipeline material parameters

1.3 联合载荷加载方法

为了实现冲击载荷和深水压的联合作用,数值模拟中需要设置两阶段的加载分析步.

第1步为加压阶段.对管道外表面逐步施加静水压力至目标压力水平,并在一定时间内保持稳定.该过程中管道单元应力水平随着静水压力的升高而同步增大,并在静水压力恒定后保持稳定状态,而管道表面节点发生的变形则十分微弱,可以忽略.

第2步为撞击阶段.赋予落物一定的初始下落速度,垂直撞击稳定受压管道的跨中位置,实现对深水环境碰撞过程的模拟分析.

2 实验验证

2.1 落物撞击实验

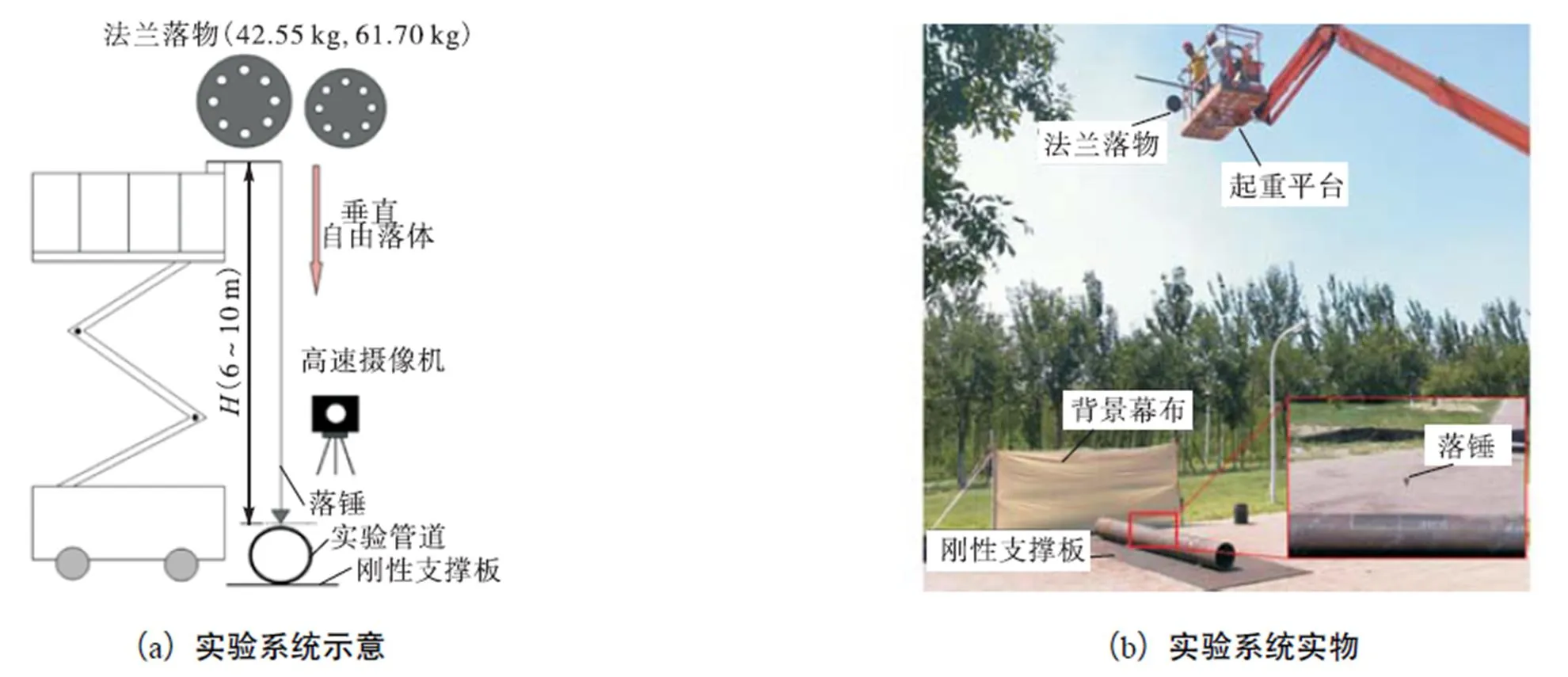

目前,鲜见已发表的考虑外界水压作用的管道碰撞实验数据,为了验证数值模型的可靠性,本文开展了最接近的暂不受外压、空管状态下全尺寸落物撞击实验.实验采取落锤定位的方式,模拟法兰从指定高度垂直自由落体正中撞击管道的碰撞过程,撞击点位于管道中段位置,为刚性铁板支撑条件.如图3所示,落物撞击实验系统主要包括起重平台、落物、支撑基础和高速摄像机.

图3 落物实验系统

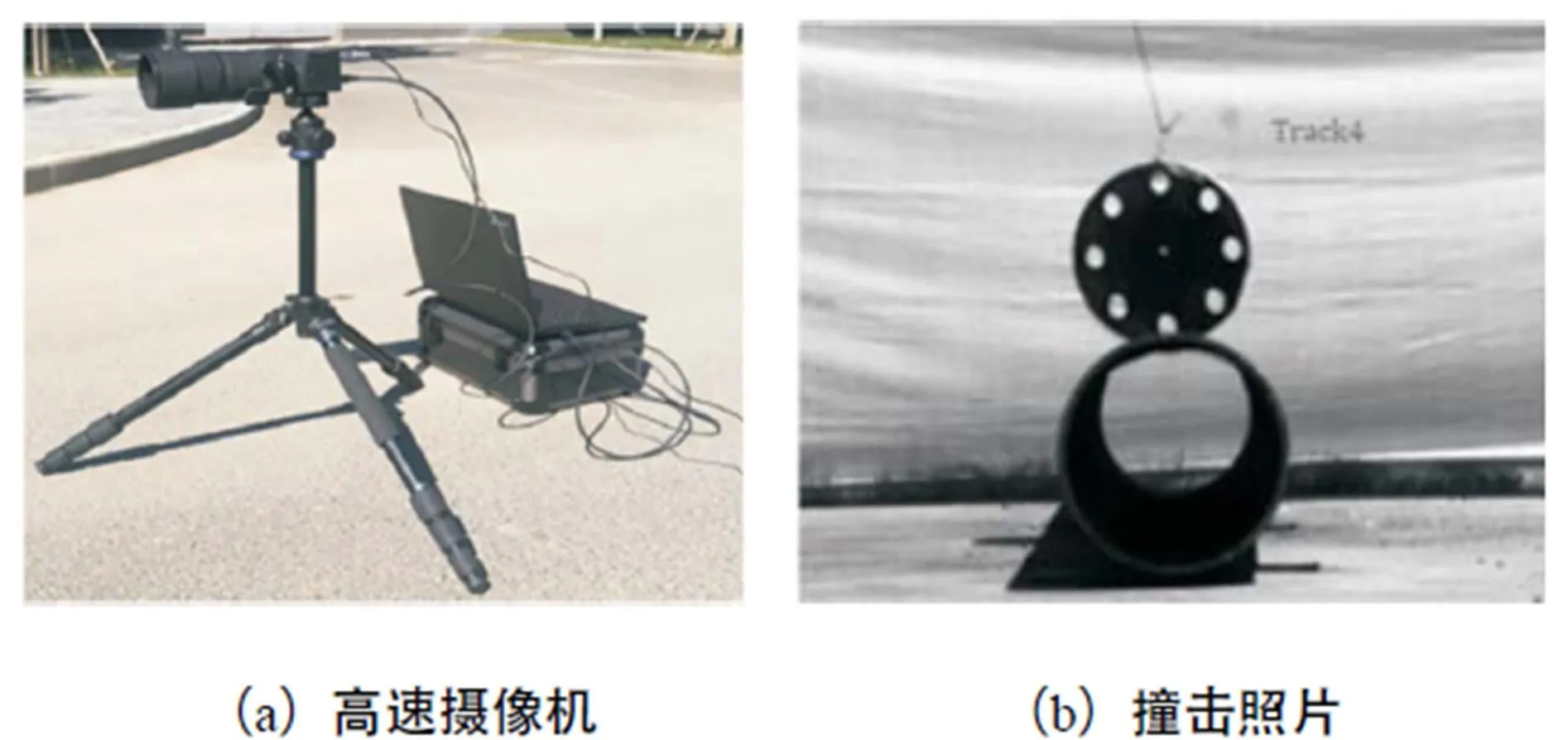

如图4所示,撞击实验由高速摄像机全程拍摄记录,自配的运动图像分析软件可给出撞击过程中落物的加速度、位移时程数据,根据牛顿第二定律计算得到撞击力-位移曲线.在碰撞过程中,落物与管道一直保持接触未分离,可认为两者的运动时程曲线和撞击力-位移曲线保持一致.同时也可观察落物撞击姿态,判断是否无偏转垂直击中管正中位置.

图4 高速摄像机及撞击照片

实验从撞击能量k角度出发,设计选取了一定质量法兰从6~10,m高度处自由落体撞击管道实验,具体实验设计工况如表2所示.

表2 撞击实验设计工况

Tab.2 Designed conditions for the impact experiment

2.2 实验与数值模拟结果对比分析

针对不同撞击能量,开展了全尺寸落物撞击实验,如图5所示.采用本文数值模拟方法建立实验模型,管道底部设置刚性平板,以模拟实验刚性支撑条件.分析步不考虑第1步外界静水压作用,直接进行第2步撞击加载计算,将实验结果与数值模拟结果进行对比分析.

图5 有限元模型

2.2.1 撞击动态过程

以A031实验管道为例,将数值计算的落物加速度时程曲线、撞击力-位移曲线与实验结果进行了比对,如图6所示.其中,实验结果为落物与管道未分离前的力-位移曲线,数值模拟结果为管道整个碰撞过程的撞击力-位移曲线,包括了两者分离后的回弹位移,即撞击力为0后的位移.

由图6可知,数值模拟的运动参数曲线趋势与实验结果基本一致,管道先后经历了弹性变形、塑性变形和回弹变形的过程.在撞击力和位移方面,存在一定的差异:随着变形位移的增大,数值模拟撞击力比实验值偏大,最大撞击力比实验值偏大5.1%,;数值模拟最大位移和永久位移分别比实验值偏小8.5%,和5.7%,.分析主要原因为数据采集系统、实验操作和数值模拟参数选取存在一定的误差影响.

图6 动态过程对比

2.2.2 管道损伤变形

图7(a)为实验后管道的局部凹陷损伤形式,采用三维机械臂对实验管件进行外轮廓扫描,选取最大凹陷横断面以观察变形.如图7(b)所示,圆形截面在冲击载荷作用下,其顶部撞击处发生了局部凹陷损伤,用凹陷深度来表征;随着落物对管道进行冲击挤压,截面整体还产生了附加椭圆度o,表达式[18]为

(2)

图8 实验与数值模拟结果对比

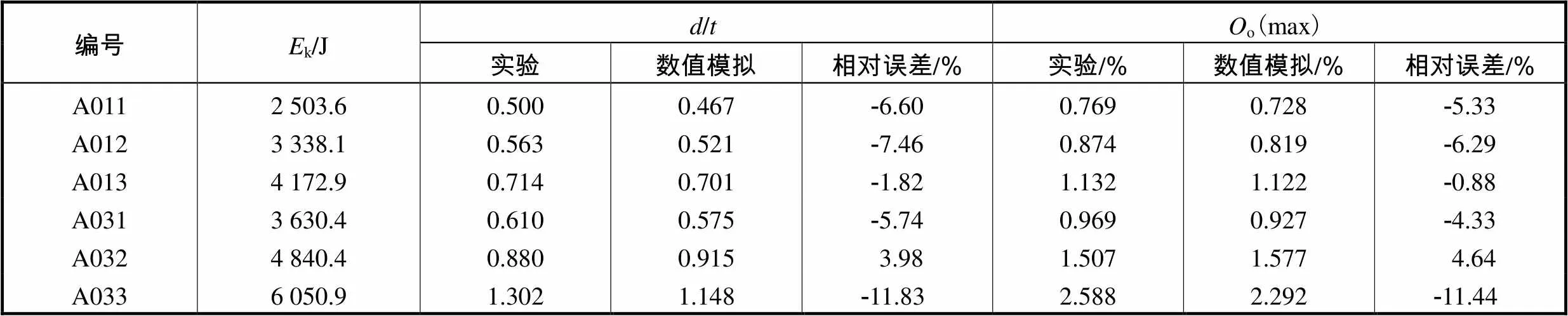

表3 实验与数值模拟结果对比

Tab.3 Comparison of test and simulation results

3 外界水压对管道碰撞损伤及屈曲的影响

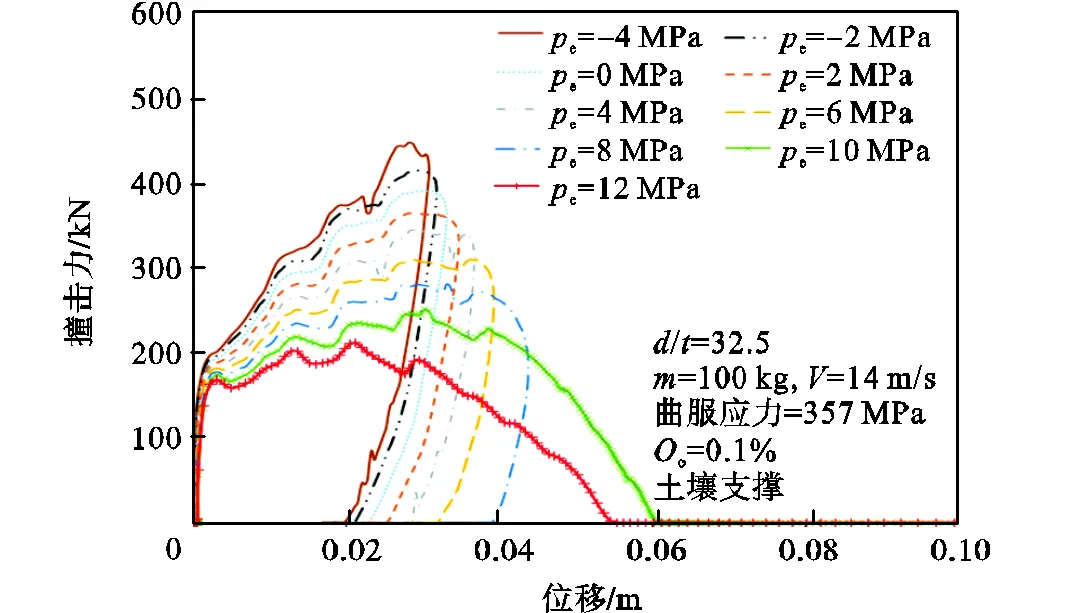

深海管道在运营过程中,受到内部流动介质压力和外界水压的同时作用,为了研究径向压力e对管道碰撞响应过程的影响规律,保持落物质量(=100,kg)、撞击速度(=14,m/s)不变,分别设置径向压力e为-4,MPa、-2,MPa、0,MPa、2,MPa、4,MPa、6,MPa、8,MPa、10,MPa和12,MPa,当管件外压大于内压时,e值为正,即外压与内压的差值为正;当管件径向外压小于内压时,e值为负.

3.1 变形及屈曲分析

图9给出了承受不同径向压力管道的顶部撞击点力-位移曲线,图10和图11分别为管道的Mises应力分布和平面的变形情况.

由图9~11分析如下.

(1) 当内压比外压大时(-4~0,MPa),随着内压增大,撞击力峰值不断增大,但管道回弹后的最终凹陷深度减小.

(2) 当外压大于内压时(0~8,MPa),随着外压增大,撞击力峰值不断减小,但管道变形位移不断增大,很小撞击力就造成了很大的塑性变形.

图9 撞击力-位移曲线

图10 管道Mises应力云图

图11 yz平面变形位移

(3) 当外压继续增大时(10~12,MPa),管道撞击点变形截面达到了该外界水压力下的极限承载力,瞬间发生了局部屈曲失稳的大变形现象.

(4) 随着外压增大,管壁最大Mises应力不断增大,且有效应力范围沿轴向两端扩展;同时截面凹陷深度也不断增大,且变形速率逐步变大.

3.2 能量分析

不同径向压力下,管道结构的总吸能情况如图12所示.

图12 不同径向压力下管道吸能量

由图12可以发现以下3点.

(1) 随着外压增大,管道塑性变形吸能不断增加;从e=6,MPa开始,管道吸能逐渐超过落物初始动能,绝大部分来源于静水压力做功.

(2) 对于发生屈曲失稳的管道,随着压溃大变形,静水压力做了大量的功.因此,屈曲失稳管道的总吸能比未失稳管道吸能超出两个量级,约为215倍.

(3) 在外压8~10,MPa之间(压溃临界区域),存在一个临界外部水压值,即外压等于或大于此值,管道发生即刻屈曲失稳破坏.

4 结 论

针对深海管道在外界水压和冲击载荷联合作用下的动态响应建立了有限元数值模型,并通过全尺寸落物撞击实验验证了模型方法的可靠性.继而分析了外界水压对管道碰撞响应过程的影响规律,得到如下结论.

(1) LS-DYNA有限元方法能够准确地模拟管道碰撞的动态响应过程,模拟数值计算的椭圆度、凹陷深度与实验结果的最大相对误差分别为11.44%,和11.83%,.

(2) 考虑静水压力的管道碰撞响应特性与无静水压力环境下存在显著的差异,随着外界水压增大,管道的耐撞性和结构稳定性不断降低,主要表现为:深水环境下的管件碰撞过程,不只是落物撞击对管道做功变形,而静水压力也参与了对管道附加做功,加剧了管道的局部塑性变形.当截面结构发生过大变形以致于不能继续承载外部水压力时,管道还会在撞击处发生即刻屈曲失稳破坏.

(3) 落物撞击只在初始阶段对管道结构的初始稳定性带来影响,随着静水压力增大,落物撞击的影响逐渐变小,静水压力的影响逐渐变大.对于管件后期的屈曲失稳变形,则完全由静水压力做功完成.

(4) 对于管道碰撞损伤评估,不应忽略静水压力作用下管道发生屈曲失稳的可能性,这对研究和工程实际非常不利,研究结果可为复杂动力载荷作用下深海管道结构安全评估提供一定的参考.

[1] 余建星,卞雪航,余 杨,等. 深水海底管道全尺寸压溃实验及数值模拟[J]. 天津大学学报:自然科学与工程技术版,2012,45(2):154-159.

Yu Jianxing,Bian Xuehang,Yu Yang,et al. Full-scale collapse test and numerical simulation of deepwater pipeline[J]. Journal of Tianjin University:Science and Technology,2012,45(2):154-159(in Chinese).

[2] Palmer A,Touhey M,Si H,et al. Full-scale impact tests on pipelines[J]. International Journal of Impact Engineering,2006,32(8):1267-1283.

[3] Zhu Hongjun,Lin Pengzhi,Pan Qian. A CFD(compu-tational fluid dynamic)simulation for oil leakage from damaged submarine pipeline[J]. Energy,2014,64(1):887-899.

[4] Zhu Hongjun,You Jiahui,Zhao Honglei. Underwater spreading and surface drifting of oil spilled from a submarine pipeline under the combined action of wave and current[J]. Applied Ocean Research,2017,64:217-235.

[5] 海洋石油工程股份有限公司. 深水水下应急维修调研报告[R]. 天津:国家重大专项 27-005-001-003-RPT-GE-001,2015.

Offshore Oil Co Ltd. The Survey Report for the Deep-Water Emergency Maintenance[R]. Tianjin:National Science and Technology Major Project 27-005-001-003-RPT-GE-001,2015(in Chinese).

[6] Jones N,Birch S E,Birch R S,et al. Experimental study on the lateral impact of fully clamped mild steel pipes[J]. ARCHIVE Proceedings of the Institution of Mechanical Engineers Part E Journal of Process Mechanical Engineering 1989-1996,1992,206(25):111-127.

[7] Jones N,Shen W Q. A theoretical study of the lateral impact of fully clamped pipelines[J]. ARCHIVE Proceedings of the Institution of Mechanical Engineers Part E Journal of Process Mechanical Engineering 1989-1996,1992,206(206):129-146.

[8] Yu Jianxing,Zhao Yiyu,Li Tianyu,Yu Yang. A three-dimensional numerical method to study pipeline deformations due to transverse impacts from dropped anchors [J]. Thin-Walled Structures,2016,103:22-32.

[9] Yang J L,Lu G Y,Yu T X. Experimental study and numerical simulation of pipe-on-pipe impact[J]. International Journal of Impact Engineering,2009,36:1259-1268.

[10] 杨秀娟,闫 涛,修宗祥,等. 海底管道受坠物撞击时的弹塑性有限元分析[J]. 工程力学,2011,28(6):189-194.

Yang Xiujuan,Yan Tao,Xiu Zongxiang,et al. Elastic-plastic finite element analysis of submarine pipeline impacted by dropped objects[J]. Engineering Mechanics,2011,28(6):189-194(in Chinese).

[11] Liang Jing,Yu Jianxing,Yu Yang. Energy transfer mechanism and probability analysis of submarine pipe laterally impacted by dropped objects[J]. China Ocean Engineering,2016,30(3):319-328.

[12] Zhu Ling,Liu Qingyang,Jones N,et al. Experimental study on the deformation of fully clamped pipes under lateral impact[J]. International Journal of Impact Engineering,2018,111:94-105.

[13] Zeinoddini M,Harding J E,Parke G. Axially pre-load steel tubes subjected to lateral inpacts(a numerical simulation)[J]. International Journal of Impact Engineering,2008,35(11):1267-1279.

[14] Martin Kristoffersen,Folco Casadei,Tore Børvik. Impact against empty and water-filled X65 steel pipes:Experiments and simulations[J]. International Journal of Impact Engineering,2014,71(6):73-88.

[15] 赵保磊,余建星,孙震洲,等. 深水管道在动力载荷作用下的局部压溃特性研究[J]. 振动与冲击,2017,36(17):104-110.

Zhao Baolei,Yu Jianxing,Sun Zhenzhou,et al. Local pressure collapse characteristics of a deep water pipeline under dynamic loading[J]. Journal of Vibration and Shock,2017,36(17):104-110(in Chinese).

[16] Det Norske Veritas. Recommended Practice. DNV-RP-F107:Risk Assessment of Pipeline Protection [S]. DNV,2010.

[17] Jones N. Structure Impact[M]. Cambridge:Cambridge University Press,1989:211-247.

[18] Benjamin A C,Freire J L F,Vieira R D,et al. Interaction of corrosion defects in pipelines-Part 2:MTI JIP database of corroded pipe tests[J]. International Journal of Pressure Vessels & Piping,2016,145:41-59.

(责任编辑:王新英)

Local Buckling Characteristics of Deep-Sea Pipelines Under Impact Loading

Yang Zhenglong1, 2,Yu Jianxing1, 2,Chen Haicheng1, 2,Yu Yang1, 2,Duan Jinghui1, 2

(1. State Key Laboratory of Hydraulic Engineering Simulation and Safety,Tianjin University,Tianjin 300072,China; 2. Collaborative Innovation Center for Advanced Ship and Deep-Sea Exploration,Shanghai 200240,China)

The impact of a dropped objects under water is one of the main forms of submarine pipeline accidents. While in deep water,the submarine pipelines suffers the combined effect of a high hydrostatic pressure and the impact load. A numerical model of the pipeline and seabed is established using LS-DYNA finite element software,that simulates the dynamic response process of structure under the combined action of the external hydrostatic pressure and impact load. The simulations are verified by the results of full-scale dropped object impact tests. The effect of external hydrostatic pressure on the collision damage and buckling of the pipe is studied by the verified model. The results show that the impact of falling objects mainly affects the initial stability of pipeline structure. Meanwhile,the additional work of hydrostatic pressure increases the local plastic deformation of the pipe. The plastic deformation at the initial stage of the collision becomes more serious with the increase of external hydrostatic pressure,and buckling even occurs instantaneously when the pipeline is exposed to a high enough hydrostatic pressure. The research results provide reference for the safety assessment of deep-sea pipeline structures under complex dynamic loading.

submarine pipeline;dent;dropped objects;buckling

10.11784/tdxbz201804073

P752

A

0493-2137(2019)03-0255-07

2018-04-19;

2018-05-16.

杨政龙(1988— ),男,博士研究生,uujoey@163.com.

余 杨,yang.yu@tju.edu.cn.

国家重点基础研究发展计划(973计划)资助项目(2014CB046804);国家自然科学基金资助项目(51239008);国家科技重大专项资助项目(2016ZX05057020).

the National Basic Research Program of China(No.,2014CB046804),the National Natural Science Foundation of China (No.,51239008),the National Science and Technology Major Project(No.,2016ZX05057020).