阵列微坑的固态微细电解加工工艺试验

2019-01-21徐剑祥敖三三刘为东李康柏

罗 震,徐剑祥,敖三三,刘为东,李康柏,张 威

阵列微坑的固态微细电解加工工艺试验

罗 震1, 2,徐剑祥1,敖三三1,刘为东1,李康柏1,张 威1

(1. 天津大学材料科学与工程学院,天津 300350;2. 上海交通大学高新船舶与深海开发装备协同创新中心,上海 200240)

针对传统微细电解加工存在的不足,提出了一种固态微细电解加工方法.使用PEO与NaNO3制备固态电解质,其表面用热压印加工出复杂的微细形貌.研究了不同的加工电压、加工时间对于阵列微坑形貌的影响.研究表明在直流加工电压3,V、加工时间20,min的加工参数下,在阳极表面得到了6行6列形状精度较高的阵列微坑结构.固态微细电解加工方法提高了表面精度及加工质量,具有良好的发展前景和研究价值.

微细电解加工;固态电解质;阵列微坑

近年来,随着半导体材料和金属微细零件的广泛应用,工程应用中微细零件、微细结构所占的比重越来越大,对于微细结构的加工提出了更高的要求,微加工技术尤其是微细电解加工技术也得到广泛关注和快速发展[1-3].阵列微坑结构广泛应用于发动机气缸壁、滑动轴承以及活塞环等摩擦副中,在降低能量损耗,提高发动机密封性等方面发挥巨大作用[4].但是,传统的微细电解加工技术存在诸如电解液流动导致加工精度下降、复杂阴极结构设计比较困难以及部分电解液成分对生态有一定危害等问题,限制了微细电解加工技术的推广.

固态微细电解加工技术(solid-state electrochemical micromachining)是一种以电化学阳极溶解原理为基础,使用固态电解质代替传统的电解液,实现阳极材料以离子形式去除的技术.相比于传统的液态微细电解加工技术,固态微细电解加工技术的蚀除只发生在与固态的电解质膜接触的工件部位,从而实现了微细形貌的直接复制,提高了加工精度.国内外学者也在此领域开展了相关研究.Kai等[5]首先对Na-β’-Al2O3四棱锥电极在Ag片表面电解加工出的微坑形貌进行了研究,发现加工尺寸、加工深度的大小取决于加工电流、加工时间等电解条件以及四棱锥状电极的尖端结构;此外还研究了拖动电极在阳极金属表面蚀刻凹槽的工艺.Kamada等[6]选用包覆Nafion聚合物电解质的钨极微针,在不同种类的金属表面进行电解加工,比较了不同金属的固态电解加工效率,分析了电解加工过程中离子的迁移机理,并探索了利用电极头在阳极表面刻划微细结构的可行性.Lee等[7]利用原子力显微镜在RbAg4I5表面加工出了Ag微纳米结构,并对影响纳米微结构尺寸的因素进行了研究.Hsu等[8]提出了一种固态电化学纳米压印工艺,利用具有一定形状的离子超导体Ag2S电极对Ag表面进行了微细图案的固态超导直写印刻,并分析了该加工方法的加工精度以及蚀刻效率等参数.Jiang 等[9]提出了一种电化学湿法压印技术,利用压印制备出具有一定形貌的琼脂准固态电解质,对铝合金表面进行了立体微加工.Lai等[10]利用电化学冲压过程的选择性阳极溶解特性,首先在半固态的琼脂上压印出微透镜阵列微结构,再将加工好的琼脂在硅表面进行电化学反应,从而制得高精度的微透镜阵列微结构.近年来的研究表明,固态或准固态电解质能够有效实现微细电解加工,但这些加工方法存在电解质制备难度大、加工工艺条件较复杂等问题,限制了固态微细电解加工加工精度和效率的提高.

本文在国内外相关研究的基础上,提出了一种利用聚环氧乙烷(PEO)基的固态电解质,加工阵列微坑结构的微细电解加工方法.该方法结构简单,无需设计复杂结构的阴极;易实现较为复杂的阵列微坑结构;整个加工的过程完全固态,无电解液参与.利用专用的加工系统进行试验研究,分析加工电压与加工时间等参数对微坑宏观形貌的影响,并得到了优化的工艺参数.

1 试验设备及方法

1.1 固态电解质的制备方法与加工机理

PEO基的固态电解质具有热塑性好[11-12]等优点.本试验中,选取PEO与NaNO3的高分子共聚物作为微细电解加工的电解质.其中,PEO与NaNO3的质量分数比为70∶30.采用溶液浇铸法进行搅拌、静置、烘干等操作,得到厚度为200~300,μm的固态电解质薄膜.选取具有复杂微细形貌的模板,对上述的固态电解质膜进行热压印,即可得具对应微细形貌的固态电解质.如图1所示,固态电解质表面的阵列微凸直径约300,μm,高约100,μm.

图1 热压印加工流程

固态微细电解加工的原理示意图与电解质截面的成分分布如图2所示.

图2 固态微细电解加工原理

从图2(a)中可见,加工过程主要发生银失去电子产生银离子的过程.图2(b)为(a)中截面的成分分布曲线.从图2可看出距离阳极银片越近,固态电解质中银的含量越高.加工前后固态电解质的宏观形貌见图3,从图3可看出图3(b)中加工完成后的固态电解质形貌与图3(a)加工前的固态电解质相同,固态电解质在反应过程中起到传输离子的作用.

图3 固态电解质的宏观形貌

1.2 固态微细电解加工系统

固态微细电解加工系统如图4所示.阴极选择薄黄铜片,阳极(工件)选择0.1,mm厚的银片,固态电解质夹在两电极之间.夹装前,对阴阳两极进行打磨抛光处理;夹装时,使用三轴行走机构,控制固态电解质与两极对正并紧密接触.试验采用信号发生器(DG1032,RIGOL)作为电源,可输出直流、脉冲等多种信号.加工时电流的变化通过万用表进行观察.

图4 固态微细电解加工系统示意

1.3 固态微细电解加工试验安排

本试验主要研究加工电压及加工时间等参数对固态微细电解加工所得阵列微坑形貌的影响.根据所得的试验结果,调整、选取较好的工艺参数,在阳极表面加工出较完整的阵列微坑织构.试验在室温下进行,加工时控制试验加工平台的压力等参数不变,保证加工电流的稳定.试验参数的安排见表1.

表1 试验参数

Tab.1 Experiment parameters

2 试验结果与分析

2.1 加工电压对阵列微坑宏观形貌的影响

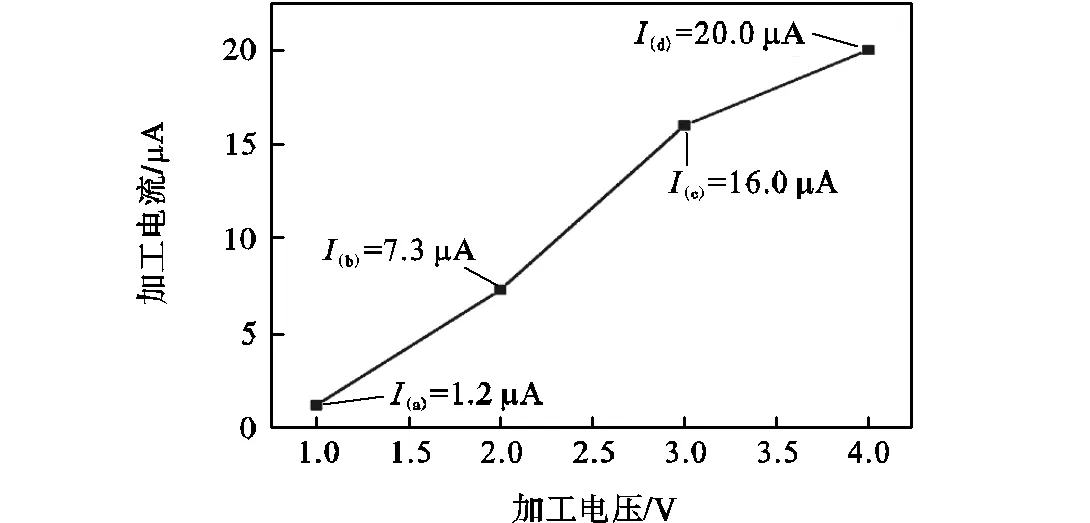

加工电压是电解加工过程中一个重要的参数,可用调节加工电压的方法来控制加工过程中的电流变化.首先保持其他参数不变,改变加工电压的大小,研究不同的加工电压的值对固态微细电解加工微坑形貌的影响.试验的加工电压和加工的平均电流如图5所示,加工电压与电流呈线性关系.

用扫描电子显微镜(su1510,日立)对加工完成的表面进行观察,图6(a)、(b)、(c)、(d)分别是保持加工时间为20min、加工电压为1,V、2,V、3,V、4,V时银片上的阵列微坑形貌.这些微坑呈圆形,拥有较规则的形状与排布,这表明固态微细电解加工技术能有效实现微细形貌从电解质到工件阳极表面的复制. 从图6中也可很明显看出,随着加工电压的增大,固态电解质在银片上加工的痕迹逐渐明显.加工电压为1,V时,腐蚀量很小,蚀除现象在边缘处较明显,微坑中心处外观与原始表面相同;当加工电压增大时,这种现象即消失,加工出的微坑均匀完整.

图5 加工电压对电流的影响

图6 电压的变化对其加工宏观形貌的影响

比较加工电压为1,V和4,V时单个微坑的超景深显微镜(DSX510,Olympus)的3D图像,如图7(a)、(b)所示,发现当加工电压增大时,微坑的深度随之增大;蚀除从微坑的边缘处发生,加工完成时边缘处的深度相对较大.图7(c)是加工电压为1,V和4,V的微坑直径处截面的曲线,从中可以看出,4,V时的微坑深度远大于1,V时的微坑,并且凹坑处侧壁倾斜较小,加工的精度只与PEO电解质的形状有关,不受杂散腐蚀的影响.综上可知,加工电压在3~4,V时,加工出的微坑形貌最佳.

图7 微坑的三维形貌与截面深度

2.2 加工时间对阵列微坑宏观形貌的影响

研究加工时间对于固态微细电解加工的影响,有助于研究整个加工过程微坑结构的变化情况.图8是保持加工电压为4V、加工时间分别为10min、20,min、30,min时银片表面阵列微坑结构的图像.在图8(a)中,微坑的外观与加工电压为1,V、加工20,min时的微坑形状相似,均为外缘先出现腐蚀;随着加工时间的延长,蚀除向微坑的内部扩展,更多的银被蚀除,呈现完整的微坑形貌.图9的微坑三维形貌可以很直观地反映这一现象.

图8 加工时间对加工宏观形貌的影响

图9 不同加工时间下的微坑三维形貌

2.3 大面积阵列微坑结构的加工

根据对银片表面固态微细电解加工阵列微坑结构的工艺研究,调整试验的参数,选择最佳的工艺参数:加工电压设为3,V,加工时间为20,min,在室内的温度、湿度环境下进行大面积阵列微坑结构的加工.

阳极银片在加工后得到的微坑结构如图10(a)所示,可以得到至少6行×6列排列整齐、形状均匀、稳定的阵列微坑结构.从图10可见固态微细电解加工得到的微坑边缘锐利,凹坑边缘的倾斜小,凹陷程度比较平均,未加工部分仍然呈现银的光泽,且相邻的微坑间保持60mm的距离.图10(b)和(c)显示了微坑交界处形貌的三维模型以及SEM照片,从图10(b)中可见固态微细电解加工得到的微坑,其边缘形状良好,蚀除集中,未出现杂散腐蚀;在改进的工艺参数下,微坑具有良好的形貌,加工时只有与固态电解质相接触的银才被蚀除;图10(c)中的SEM图像显示出了微坑边缘的形貌,可以看出微坑具有良好的圆整性,能够用圆很好地拟合,这显示出了固态微细电解加工技术具有高加工精度的优势.

图10 优选的工艺参数的宏观形貌及交界处三维形貌

3 结 论

本文针对微细阵列微坑结构的加工,提出一种使用PEO基的固态电解质进行固态微细电解加工的方法,并进行工艺试验,得到以下结论.

(1) 提出了一种PEO基的固态电解质,其中PEO与NaNO3的质量分数比为70∶30.该固态电解质具有较好的热塑性,本试验中使用热压印装置,制得了具有复杂微细结构的固态电解质.

(2) 分析了加工电压、加工时间等参数对固态微细电解加工得到的阵列微坑形貌的影响,研究表明,随着加工电压的增大,蚀除量随之增大,加工出的凹坑形貌逐渐完整;随着加工时间的增加,凹坑中心未被蚀除的部分也随之减小,逐渐形成完整的微坑形貌.

(3) 根据上述的研究,选取最佳的固态微细电解加工工艺参数:加工电压为3,V,加工时的电流强度在15~20mA,加工时间为20,min,在室内的温度、湿度环境下进行大面积阵列微坑结构的加工.结果表明,在最佳的工艺参数条件下,固态微细电解加工在阳极表面得到面积较大、形状均匀与稳定、排列整齐的阵列微坑结构,单个微坑形状圆整,蚀除集中.

[1] 薛贝贝,李小海,孙赵宁,等. 微细电解加工技术的发展现状[J]. 模具工业,2016,42(12):66-70.

Xue Beibei,Li Xiaohai,Sun Zhaoning,et al. Development status of micro-electrochemical machining technology[J].,2016,42(12):66-70(in Chinese).

[2] 谢岩甫,刘 壮,陈 伟. 微细电解加工技术的概况与展望[J]. 电加工与模具,2010,44(6):1-6.

Xie Yanfu,Liu Zhuang,Chen Wei. The overview and prospect of the micro electrochemical machining technology[J].,2010,44(6):1-6(in Chinese).

[3] 徐家文,王建业,田继安. 21世纪初电解加工的发展和应用[J]. 电加工与模具,2001,35(6):1-5.

Xu Jiawen,Wang Jianye,Tian Ji’an. The research and application of electrochemical machining in 21st century [J].,2001,35(6):1-5(in Chinese).

[4] 钱双庆. 表面织构电解加工技术的基础研究与应用[D]. 南京:南京航空航天大学,2011.

Qian Shuangqing. Fundamental Research on Electrochemical Micromachining of Surface Texture and Applications[D]. Nanjing:NUAA,2011(in Chinese).

[5] Kai K,Tokutomi M,Enomoto N,et al. Electrochemical micromachining using a solid electrochemical reaction at the metal/β″-Al2O3microcontact[J].,2007,52(11):3739-3745.

[6] Kamada K,Tokutomi M,Inada M,et al. Solid electrochemical micromachining using a tungsten microelectrode coated with a polymer electrolyte[J].,2007,115(1346):672-677.

[7] Lee M,Ohayre R,Prinz F B,et al. Electrochemical nanopatterning of Ag on solid-state ionic conductor RbAg4I5 using atomic force microscopy[J].,2004,85(16):3552-3554.

[8] Hsu K H,Schultz P L,And P M F,et al. Electrochemical nanoimprinting with solid-state superionic stamps[J].,2007,7(2):446-451.

[9] Jiang L M,Du Y J,Jia J,et al. Three dimensional micromachining on aluminum surface by electrochemical wet stamping technique[J].,2013,33(8):119-122.

[10] Lai L J,Zhou H,Zhu L M. Fabrication of microlens array on silicon surface using electrochemical wet stamping technique[J].,2016,364:442-445.

[11] 刘骥驰. 掺杂液晶离聚物的PEO基固态聚合物电解质导电性研究[D]. 沈阳:沈阳工业大学,2016.

Liu Jichi. Research on Conductivity of PEO Base Solid Polymer Electrolyte Doping LCl[D]. Shenyang:Shenyang University of Technology,2016(in Chinese).

[12] 杜艳芬,韩 卿. 聚环氧乙烷的合成及应用[J]. 西南造纸,2003,4(1):23-26.

Du Yanfen,Han Qing. Synthesis and application of polyethylene oxide[J].,2003,4(1):23-26(in Chinese).

(责任编辑:王新英)

An Experimental Study on Solid-State Electrochemical Micromachining of Micro-Dimple Arrays

Luo Zhen1, 2,Xu Jianxiang1,Ao Sansan1,Liu Weidong1,Li Kangbai1,Zhang Wei1

(1.School of Materials Science and Engineering,Tianjin University,Tianjin 300350,China;2.Collaborative Innovation Center of Advanced Ship and Deep-Sea Exploration,Shanghai Jiao Tong University,Shanghai 200240,China)

A new solid-state electrochemical micromachining(EMM) technique is proposed that overcomes the disadvantages of conventional electrochemical micromachining. A novel solid-state electrolyte with complex micro-morphologies is produced via hot embossing,and a specialized electrochemical processing system is developed. The effects of different voltages and processing times on the morphology of micro-dimple arrays have been carefully researched. Based on the results thus obtained,the optimum parameters are:3 V DC power and 20 min processing time under indoor temperature and humidity,which shows that under such parameters,micro-dimple arrays(6×6)with high precision and little spurious corrosion will exist on the anode’s surface. Solid-state EMM has improved accuracy and surface-processing quality,and shows good prospects for future developments.

electrochemical micromachining(EMM);solid-state electrolyte;micro-dimple arrays

10.11784/tdxbz201803088

TG662

A

0493-2137(2019)03-0236-06

2018-03-25;

2018-07-09.

罗 震(1967— ),男,博士,教授,lz@tju.edu.cn

敖三三,ao33@tju.edu.cn.

国家重点研发计划资助项目(2018YFB1107900);天津市自然科学基金项目(18JCQNJC04100).

the National Key R&D Program of China (No. 2018YFB1107900),the Natural Science Foundation of Tianjin,China (No. 18JCQNJC04100)