防掉落及夹紧机构的设计与应用

2019-01-19周道

周 道

(费斯托(中国)有限公司,上海 201206)

0 引 言

半导体车间需要频繁地将晶圆片盒从一个工位搬运到另一个工位,为了减少污染源并提高工作效率,一般采用天车系统进行自动化搬运。天车从工位的正上方将片盒抓取并提升到天车内部,行驶到指定工位时再将片盒放下,从而完成一次搬运动作[4-5]。在搬运过程中,为了防止片盒的从空中掉落(由于升降皮带断裂等原因),必须在天车的下部配备防掉落机构以确保安全,同时为了防止片盒在天车内部水平晃动,还需要增加一组夹紧机构。

由于洁净室对天车的体积和重量的要求非常严格,必须最大化地减小内部机构所占空间以及重量。目前,一般采用防掉落和夹紧机构分别动作的原理,这样就需要两组驱动及传动系统(左右对称,共计需要四个电机)。笔者巧妙地将防掉落机构和夹紧机构集成在一起,减少了一组电机,却能实现同样的功能。不仅节约了成本,而且有效地减少了整个天车的空间与重量。

1 防掉落及夹紧机构的机械结构与工作原理

1.1 机械结构

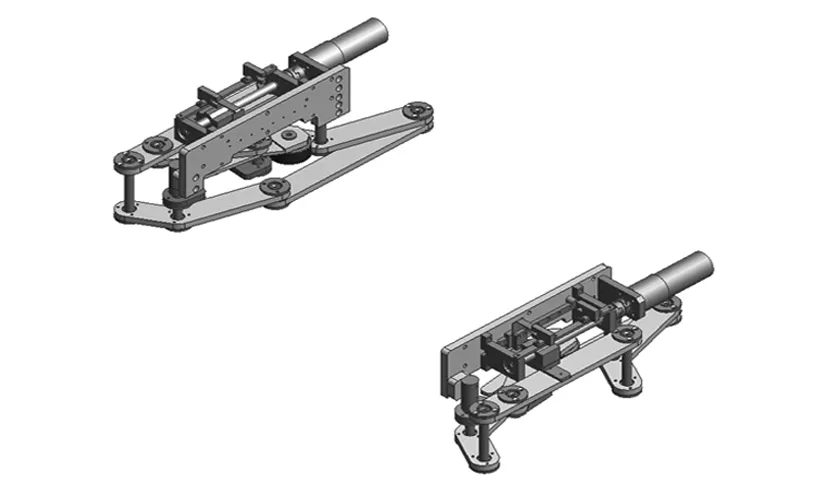

如图1所示,整个机构沿中心面镜像设计与安装。在图2中,安装板1固定在天车的前后侧板上,曲柄轴2和曲柄轴3固定在安装板1上。曲柄4、曲柄5和曲柄6分别安装在曲柄轴2和曲柄轴3上。连杆7和连杆8分别将曲轴4和曲轴6的两端连接起来。连杆9将连杆7的中部与曲柄5的端部连接起来。夹紧轮11安装在杆10上,杆10的末端与曲柄5之间有弹簧拉紧。电机12通过联轴器13与丝杠14相连,丝母15在导轨滑块16的导向作用下左右运动。固定在丝母15下方的导向柱,可在连杆7中部的导槽中(导槽方向与丝母运动方向垂直)前后滑动,同时推动连杆7左右平移。

图1 机构整体外观图

图2 机构组成元件1.安装板 2、3.曲柄轴 4、5、6.曲柄 7、8、9.连杆 10.杆 11.夹紧轮 12.电机 13.联轴器 14.丝杆 15.丝母 16.滑块

机构中所有的关节处均安装轴承,保证动作顺滑,同时减少颗粒污染物的产生。所有轴类零件采用304不锈钢制作,所有连接杆类零件采用6061铝合金制作,夹紧轮表面材质为聚氨酯,这样在保证机构刚性和减小机构自重中找到一个平衡点。电机采用紧凑型直流电机,丝杠和导轨均选用小型规格。为了保证系统的可靠性,在丝母左右移动示教位置的两端,安装U型光电传感器,防止运动超过极限而损坏自身结构。

1.2 工作原理

以图2所示的这一侧机构为例,丝母处在左侧位置时,整个机构为关闭状态,用于防掉落的连杆和夹紧用的夹紧轮均收缩在安装板的正下方,此时片盒可以自由地进出天车。当电机旋转,驱动丝母向右移动时,丝母下方的导向通过导槽推动连杆也向右移动,同时防掉落连杆和夹紧轮开始向左打开,并不断地向前延伸,丝母到达右限位时,连杆和夹紧轮正好张开到最大位置,连杆处于片盒的正下方(有一定的间隙)、夹紧轮夹紧片盒的两侧,完成打开夹紧动作。收回的动作和打开夹紧的动作正好相反。

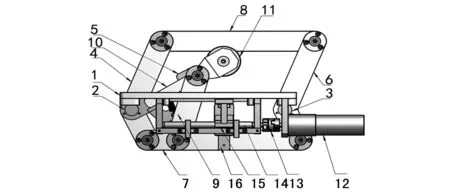

从机械原理角度分析,可以将该机构看作两套曲柄连杆的集成,简化的原理图如图3所示。

图3 结构原理图

其中曲柄4、曲柄6、连杆7和连杆8组成一个系统;此外,曲柄4、曲柄5、连杆7和连杆9组成另一个系统,两个曲柄连杆系统共用了部分杆件,通过机械原理自由度的分析,两个系统的运动都是确定的,不存在过约束和欠约束情况。V0表示连杆7的瞬时平移速度,V1表示C点绕A点的瞬时旋转速度,V2表示G点绕A点的瞬时旋转速度。

2 运动仿真分析与夹紧轮创新设计

2.1 运动仿真分析

已知片盒底部宽度为383 mm,夹紧位置宽度为362 mm;两侧固定板间距为518 mm。通过多次调整和运动仿真,得出各根杆件的理想长度,如图3所示:

AB=CD=EF=200 mm,AC=BD=110 mm,AE=BF=50 mm,EH=40 mm,AG=100 mm,GH=100 mm,GK=40 mm,GJ=50 mm。另外,CAE、DBF分别为一整根杆件,折角为135°,A点和B点为固定点。

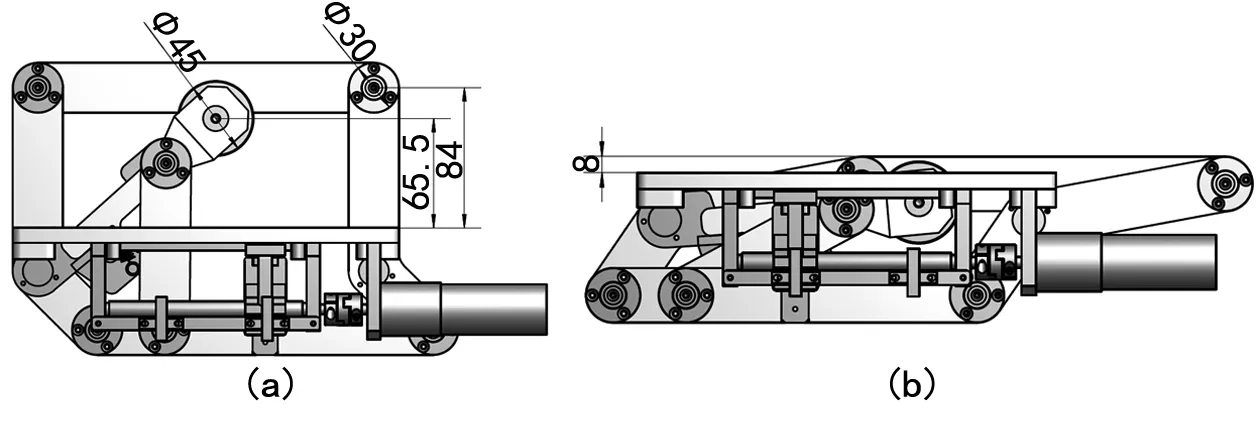

2.1.1打开夹紧位置分析

当丝母移动到左端时,机构处于打开夹紧状态,如图4(a)所示。此时,两侧防掉落连杆的最小距离L=518-(84+30÷2)×2=320 mm<片盒底部宽度383 mm,每侧有31.5 mm的交集,符合防掉落功能的要求;另外,两侧夹紧轮的最小距离L1=518-(65.5+45÷2)×2=342 mm,这是没有片盒时的理论值,小于片盒夹紧位置的宽度,且夹紧轮的ΔL=(362-342)÷2=10 mm,也符合夹紧功能的需求。

2.1.2收回位置分析

当丝母移动到右端时,机构处于收回状态,如图4(a)、(b)所示,此时两侧加紧机构的最小距离L2=518-8×2=502 mm>片盒最大宽度417,对片盒进出天车不构成干涉。

图4 打开和收回状态下的运动位置仿真

2.2 夹紧轮创新设计

在夹紧轮的设计上,一般是直接将夹紧轮刚性固定在连杆上,这样做的缺点是容易将片盒两侧夹坏,或者由于过载从而缩短直流电机的寿命,对电气调试的要求极其高。对该设计进行了优化:将夹紧轮11固定在杆10上,然后再将杆10固定在连杆8上,这样夹紧轮11和杆10就是浮动的,为了在夹紧动作时产生夹紧力,在杆10的末端和曲柄5之间安装一个拉伸弹簧。当夹紧轮未接触到片盒时,在弹簧的拉力作用下杆10和曲柄5贴合在一起;当夹紧轮接触到片盒时,弹簧开始拉伸,从而对片盒产生了一个夹紧力。夹紧力的大小可以在设计时通过计算得出,在本文的设计中:

夹紧轮的ΔL=10 mm,弹簧常数K=2.06 N/mm,根据杠杆原理,则弹簧的ΔL=10×1.25=12.5 (mm),弹簧的拉伸力F=12.5×2.06=25.75 (N)。

得出:夹紧力F1=25.75×1.25=32.2 N

另外,在实际使用中,如果想调整夹紧力,只需更换不同弹簧常数的弹簧就可以实现,而不需要改变现有结构和控制程序,非常便捷。

3 结 语

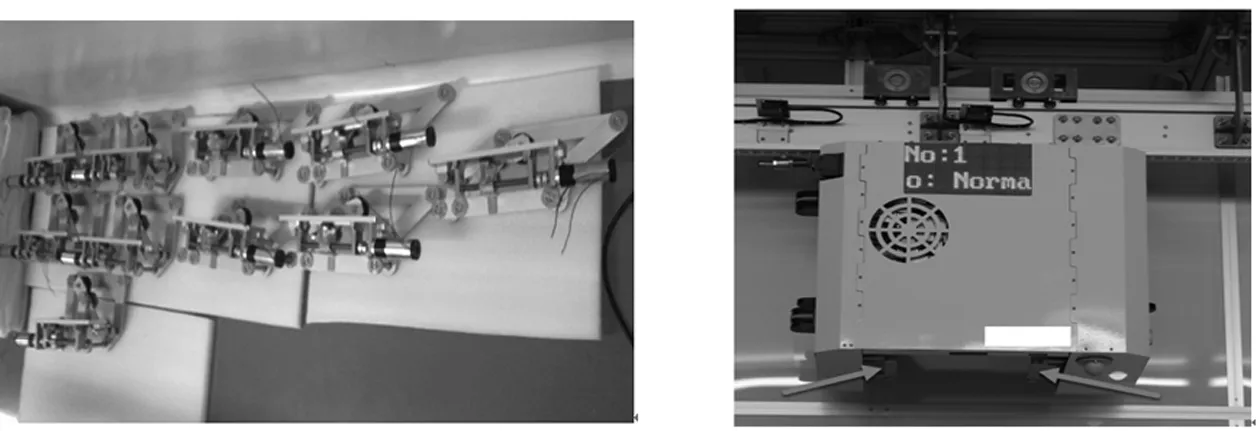

为了减少天车系统中防掉落及夹紧机构的所占空间和重量,通过优化原有机械结构,将两组独立的曲柄连杆机构集成在一起,在不改变原有功能的基础上,减少了一组电机和相关传动机构,并对该机构的结构组成、工作原理和夹紧轮的创新设计做了介绍,最后进行了仿真设计分析。图5为机构装配时的情形,图6为天车实物的整体外观(下方左右箭头处为防掉落及夹紧机构),防掉落及夹紧机构位于天车底部。该机构结构巧妙、运行可靠,不仅适用于洁净室天车系统中,也可在其他工业领域中的抓取设备上推广应用。

图5 防掉落夹紧机构实物装配 图6 天车整体外观