ASTM A519 Gr.4130SR焊接工艺评定*

2019-01-18范健

范 健

(深圳市信科莱检测技术有限公司,广东 深圳 518126)

0 引 言

目前,为防止硫化应力腐蚀的产生ASTM A519 Gr.4130SR材料在海洋石油钻井平台项目中已广泛应用于高压泥浆及水泥管等管线的生产制作。为满足设计要求,在生产制造前,须对该材料进行焊接工艺评定。

1 焊接工艺评定要求

该焊接工艺评定按API STD 1104-2013、API SPEC 6A-2010及NACE MR 0175/ISO 15156-2:2015要求进行。工艺评定焊接接头力学性能试验结果需满足下列要求:

(1) 抗拉强度:≥655 MPa(如果拉伸试样断在母材上,拉伸强度不低于规定最小抗拉强度的95%)[1]。

(2) 冲击试验:试验温度为-29 ℃,平均冲击吸收功Akv≥27 J, 单个冲击吸收功≥20 J[2]。

(3) 弯曲试验:弯曲后,试样拉伸弯曲表面上的焊缝和熔合线区域所发现的任何方向上的任一裂纹或其他缺陷尺寸应不大于钢管公称壁厚的1/2,且不大于3 mm。除非发现其他缺陷,由试样边缘上产生的裂纹长度在任何方向上应不大于6 mm[1]。

(4) 刻槽试验:每个刻槽锤断试样的断裂面应完全焊透和熔合。任何气孔的最大尺寸应不大于1.6 mm,且所有气孔的累计面积应不大于断裂面积的2%。夹渣深度应不大于0.8 mm,长度应不大于钢管公称壁厚的1/2,且小于3 mm。相邻夹渣间至少应相距13 mm。白点(参见AWS A3.0中的定义)不做为不合格的原因[1]。

(5) 硬度试验:197 HV10≤平均值≤250 HV10,单个值≤260 HV10[2-3]。

(6) 为防止硫化物应力开裂,焊缝熔敷金属中化学元素Ni含量不大于1%(质量百分数)[3]。

2 材料试验

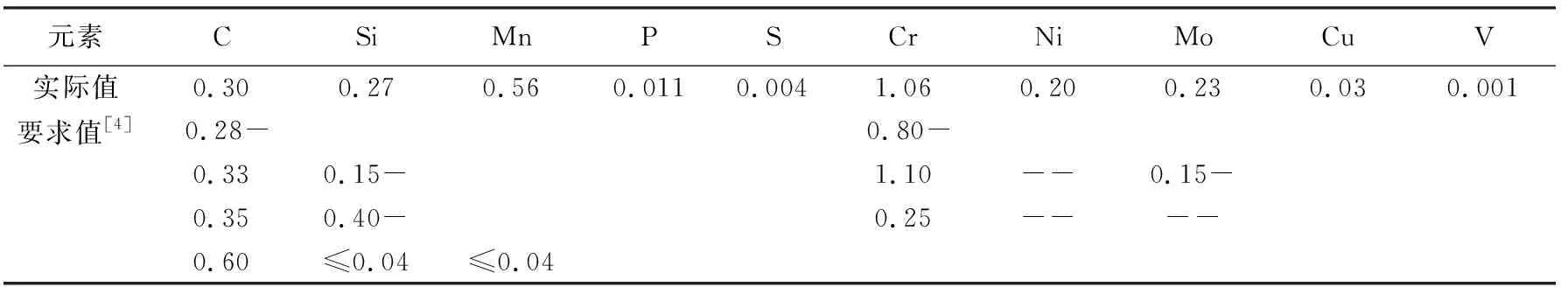

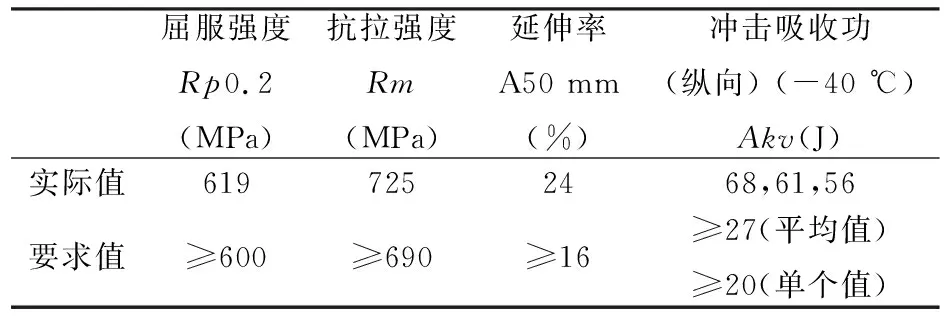

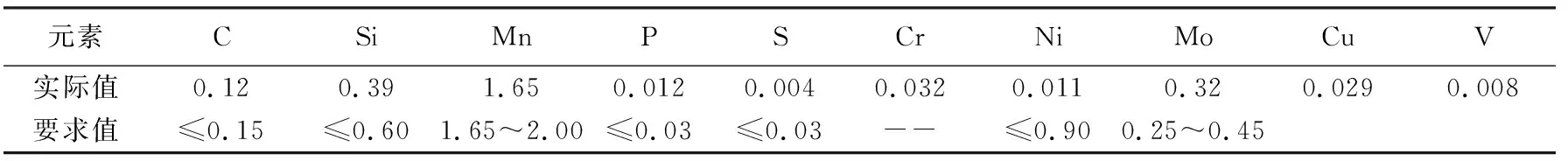

该焊接工艺评定中所使用的原材料为ASTM A519 Gr.4130SR,Φ108 mm×14.31 mm,在进行焊接工艺评定前需对原材料化学成分及力学性能进行复验,复验结果如表1及表2。复验结果表明原材料化学成分及力学性能满足相关标准要求。

3 接头型式、焊接位置及焊接方向

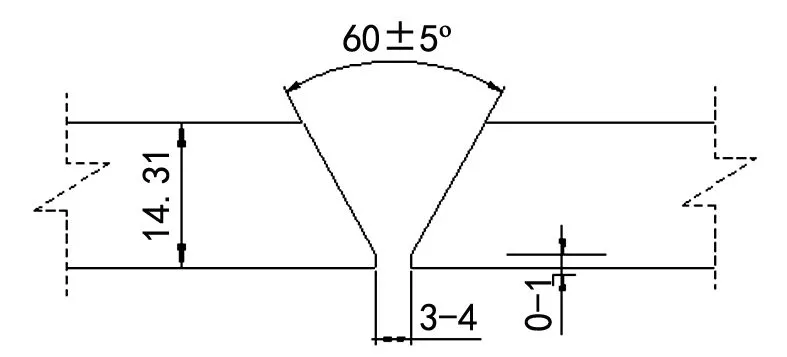

(1) 接头型式:

接头型式如图1。

(2) 焊接位置及焊接方向:

管轴倾斜45°固定焊,向上焊。

表1 ASTM A519 Gr.4130SR化学成分(质量分数%)

注:根据业主要求,ASTM A519 Gr.4130SR力学性能要求值按API SPEC 6A,75K(冲击要求分类为P类)要求。

4 焊接方法及焊接材料

该焊接工艺评定采用手工氩弧焊(GTAW)打底,手工电弧焊(SMAW)填充及盖面。

图1 接头型式 (mm)

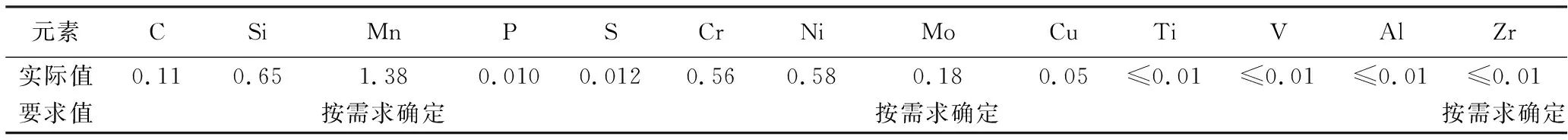

根据对母材力学性能及焊缝熔敷金属化学成分(Ni含量不大于1%)要求,氩弧焊焊丝选用伊萨 OK Tigrod 55/AWS A5.28 ER100S-G (Ф2.4 mm), 手工电弧焊焊条选用四川大西洋焊条CHE707/AWS A5.5 E10015-D2 (Ф3.2 mm),焊接材料化学成分及力学性能如表3~6所列。

表3 OK Tigrod 55化学成分(质量分数%)

表4 OK Tigrod 55力学性能

表5 CHE707力学性能

表6 CHE707化学成分(质量分数%)

5 焊接工艺参数的确定

5.1 焊接性分析

根据ASTM A519 Gr.4130SR(Φ108 mm×14.31 mm) 实际化学成分(见表1),按国际焊接协会碳当量公式:CE(IIW)=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15计算该母材碳当量CE(IIW)=0.67%>0.4%,由此可判断该母材淬硬倾向和冷裂倾向大,焊接性极差。为保证焊接质量,必须采取焊前预热及焊后热处理来减少淬硬组织的产生,并防止冷裂发生。

5.2 焊前预热、层间温度及焊后热处理温度的确定

预热能减缓焊后的冷却速度,有利于焊缝金属中扩散氢的逸出,避免产生氢致裂纹。同时也降低焊缝及热影响区冷却速度,从而减少焊缝及热影响区的淬硬程度,提高了焊接接头的抗裂性。根据AWS D1.1/D1.1M Annex H确定预热温度为200 ℃[5]。

为防止焊缝及热影响区晶粒组织粗大而降低韧性,层间温度控制在200~250 ℃。

焊后热处理不仅能消除焊后残余应力,有利于焊缝金属中扩散氢的逸出,更重要的是改善接头组织,降低接头整体的硬度,提高接头组织的稳定性,从而提高接头的综合性能。焊完后即刻进行焊后热处理,焊后热处理温度设定为700±10 ℃,保温时间5.5 h,升降温速度不大于150 ℃/h。

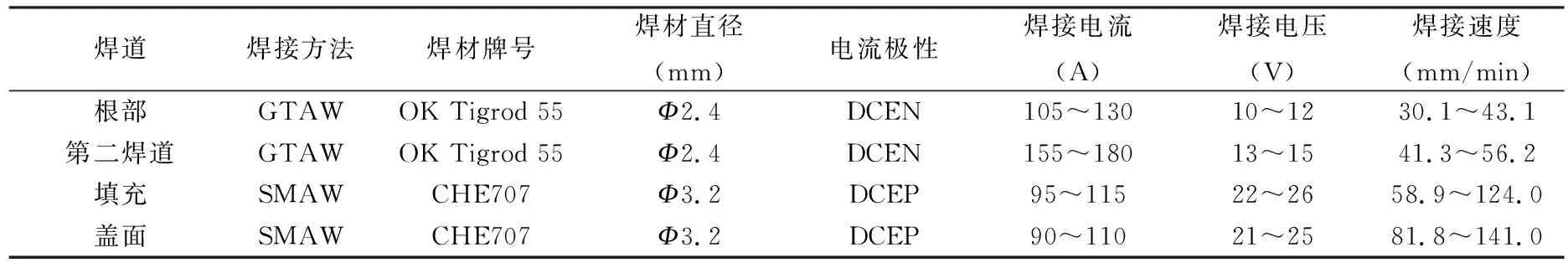

5.3 焊接参数

焊接参数如表7。

表7 焊接参数

注:①GTAW保护气体为氩气(Ar),氩气流量为10~15 L/min;②DCEN表示直流正接, DCEP表示直流反接;③根部焊道与第二

焊道烧焊最大间隔时间为10 min。

6 力学性能试验结果

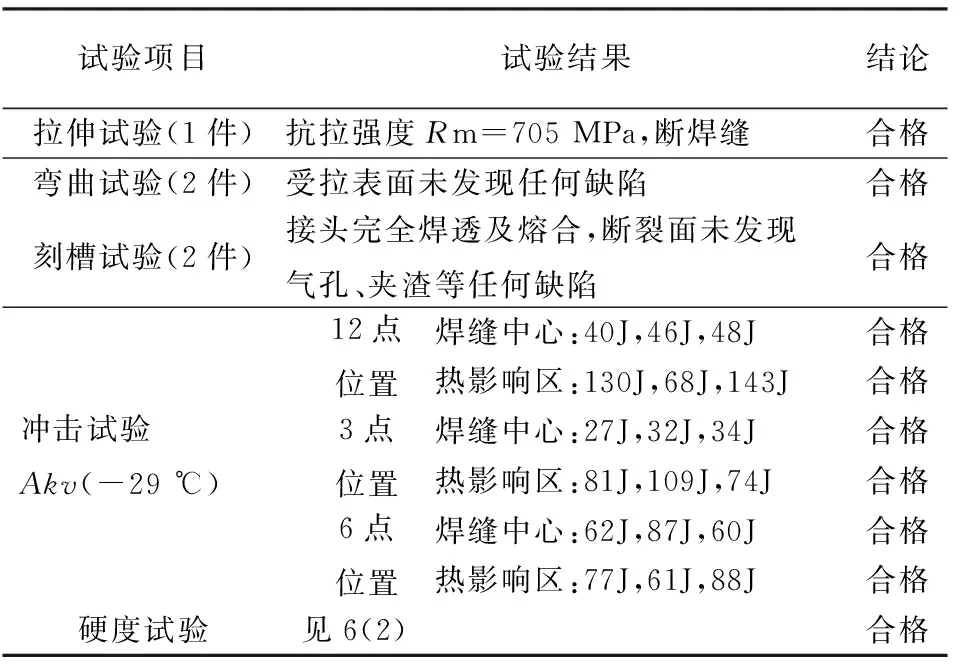

(1) API STD 1104-2013及NACE MR 0175/ISO 15156-2:2015标准要求,对符合外观检验及无损探伤要求的焊接工艺评定试件进行力学性能试验,试验项目及试验结果如表8。

表8 力学性能试验项目及结果

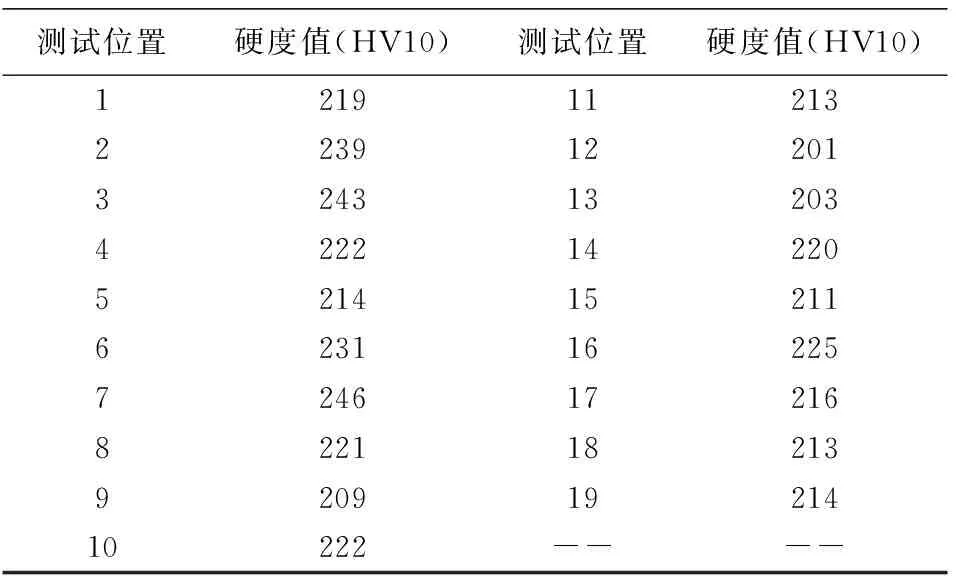

(2) 硬度试验按NACE MR 0175/ISO 15156-2: 2015标准要求进行,硬度测试点布置如图2,试验结果如表9。

图2 硬度测试点布置图 注:①2、3、6、7、10、11、14、15、17和19硬度压痕应完全在热影响区内,并尽量靠近焊缝金属与热影响区之间的熔合线;②上部测定线应设置于适当位置使得2和6硬度压痕和最后焊道的热影响区或与最后焊道熔合线变化轮廓相重合。

测试位置硬度值(HV10)测试位置硬度值(HV10)12191121322391220132431320342221422052141521162311622572461721682211821392091921410222----

7 结 语

从力学性能试验结果及焊接材料的化学成分看,焊接ASTM A519 Gr.4130SR(Φ108 mm×14.31 mm)钢管采用上述焊接方法、焊接材料、焊接参数及焊后热处理工艺,焊接接头性能完全能满足API STD 1104-2013、API SPEC 6A-2010及NACE MR 0175/ISO 15156-2:2015标准要求,能够满足实际生产的需要。