超声水浸探伤系统在玻璃钢粘结件中的应用*

2019-01-18王笑楠陈惠珍刘文彬杨剑锋陈良超

王笑楠,陈惠珍,刘文彬,杨剑锋,陈良超

(1.北京化工大学 机电工程学院,北京 100029; 2.兰州石化公司研究院,甘肃 兰州 730060)

0 引 言

随着船舶材料技术的兴起及快速发展,各种材料层出不穷,复合材料夹层板的优越性,致使其被大量用于船舶行业,所检夹层构件具有质量轻,成本低,易于加工等性能[1]。但材料在使用过程中对粘合度有一定要求,粘合无过大的孔洞,否则材料达不到应力要求。

针对材料粘合度,表面无法看出,需要有效的检测方法,能够实现粘接件内部缺陷检测。无损检测是常用的检测方法,包括:涡流检测(Eddy Current Testing)、射线检测RT(Radiographic Testing)、超声检测UT(Ultrasonic Testing)、磁粉检测MT(Magnetic Particle Testing)、液体渗透检测PT(Penetrant testing)等[2]。其他检测方法还有声发射检测、热像/红外、泄漏试验、交流场测量技术、漏磁检验、超声波衍射时差法等。超声无损检测技术(UT)是五大常规检测技术之一,与其它常规无损检测技术相比,它具有被测对象范围广,检测深度大,缺陷定位准确,检测灵敏度高等特点,因此适合采用超声波探伤技术。[3]

超声波C扫描技术是基于超声波技术和现代计算机信号处理和图像处理的一种超声检测新技术,设备经过超声波自动扫查然后对超声波进行图像处理和信号处理使传统的超声波检测缺陷生成为图像化、定量化和智能化。近年来,该技术在高分子材料、复合材料、焊缝、钢管、构件等内部分层、脱粘、夹杂等缺陷的无损检测中得到广泛的应用,但用于船舶材料粘结件进行缺陷检测的研究、试验一直空白。

为此,笔者采用美国全自动水浸超声C扫描系统,针对船用玻璃钢夹层结构进行水浸式超声C扫描检测的试验设计。预先在玻璃钢夹层粘合处人工制造缺陷,由水浸超声C扫描检测材料缺陷的位置、大小和深度,其结果系统会以图片的形式呈现。结合波形图进行缺陷分析,从而验证该技术检测船用玻璃钢夹层结构缺陷的探测灵敏度以及可靠度,这对于船用玻璃钢夹层结构材料产品质量控制具有重要意义。

1 试样制备与试验方法

1.1 试样材料与试样制备方法

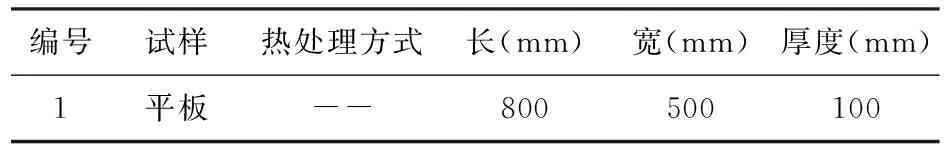

试样材料为玻璃钢/复合材料 (FRP/CM) 以及泡沫芯材聚氯乙烯 ( PVC)。[4]样品用基本制造工艺,在材料粘接处人工制造缺陷位置。位置从底部开始分别在150 mm、350 mm、500 mm、650 mm处设置平行的两个孔,边长依次为50 mm、30 mm、20 mm、10 mm的8个正方形缺陷,深度均为1 mm。具体尺寸见表1。

表1 样品参数

1.2 水浸超声C扫描测试实验方法

水浸超声C扫描系统以计算机为核心。超声信号激发接收卡为基础,探头兼做发射/接收器,探头接收的信号通过计算机技术、超声无损检测技术、图像处理技术等来处理信号在探伤仪显示的图像,通过彩色图像反映玻璃钢内部质量,对缺陷进行定性、定量分析。

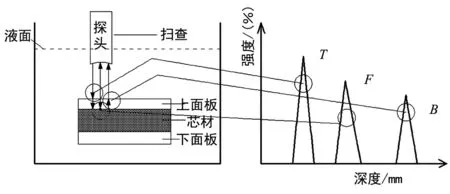

来自缺陷的基本信息分析以下几点:①是否存在来自缺陷的超声波信号及幅度;②入射声波与接收声波的传播时间;③超声波通过材料后的能量衰减。图1、2给出了检测是否有缺陷的原理。如图所示C扫描回波信号示意图,其中图1为无缺陷情况,图2为有缺陷的情况。当试件粘接完好时,超声波顺利传播到粘接面,检测图形当试件粘接完好时,超声波顺利传播到粘接面,检测图形中只有表示发射脉冲及地面回波两个信号。若试件中存在缺陷,则在检测图形中,地面回波前有缺陷回波。

图1 无缺陷检测波形

图2 有缺陷检测波形

扫查方向见图3。设置扫查轴X和引导轴Y,扫查长度根据试件大小决定,将试件全部包含在扫查面积之内。

1.3 试验内容与步骤

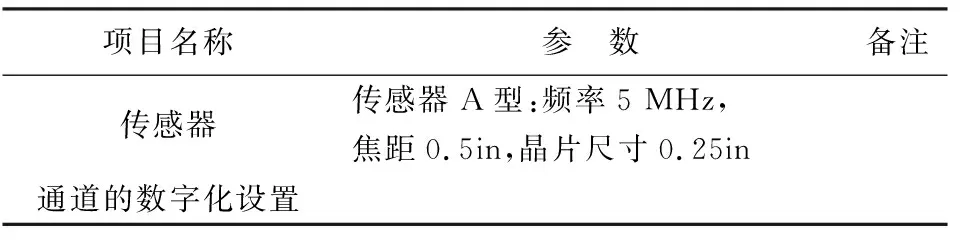

实验采用美国物理声学公司(PAC)制造的UPK-T48系列三轴多功能超声波水浸C扫描全自动探伤系统示意图 图4所示。传感器是选用5 MHz,焦距为0.5 in的聚焦探头[5]。

图3 扫查方式图4 超声C扫描系统外观

检测条件:耦合剂为洁净水,无气泡、无灰尘、无杂质,水温大约控制在10~35 ℃。水平台及运行信号校准:利用水平尺对水槽进行水平测量,来校准地面水平度。整体误差不大于0.02 mm。

运行信号校准:将探头置于工件最近端,然后将地面信号调到满屏的50%,然后运行到最远端,此时信号应在42%~60%范围内。

(1) 清理试件表面油污。

(2) 调节仪器,使时基扫描线清晰明亮、与水平刻度线重合。

(3) 调扫描速度,除了限制扫描仪上部速度的机械原因之外,其他因素(如指数大小,扫描区域,采样记录大小和采样频率)也决定了可用于成功扫描图像的最大速度。考虑到数据不被丢失的情况下选择200 mm/s。

(4) 调灵敏度,将探头对准工件大平粘接面,调节衰减(或增益)使底波达80%;然后调节衰减(或增益)使幅度显示提高44 dB,这时2Ф灵敏度就调好了,也就是说这时粘接面处的2Ф孔回波正好达到基准高。如果为了粗探时便于发现缺陷,可调节衰减器使衰减量再减小6 dB作为扫查灵敏度。但当发现缺陷以后对缺陷定量时,衰减器应调回6 dB。

(5) 采样频率,A/D设置中为使重建波形不失真, 应尽可能提高采样频率。一般来说采样频率越大越好。UPK-T48自动超声检测系统采样频率范围分为25、50、125 和250 MHz。

(6) 根据对比试样上的人工缺陷来设置门槛,门槛的设定反应了灵敏度的级别,将人工缺陷放置在超声波检测系统中,会出现缺陷反射波信号,在一次表面波和一次底波之间设置闸门。门槛位置设置主要设置门的起始位置和门的宽度及门槛高度。

(7) 扫查检测。

超声信号调整结果如表2所示。

表2 信号调整参数

续表2 信号调整参数

2 试验结果分析

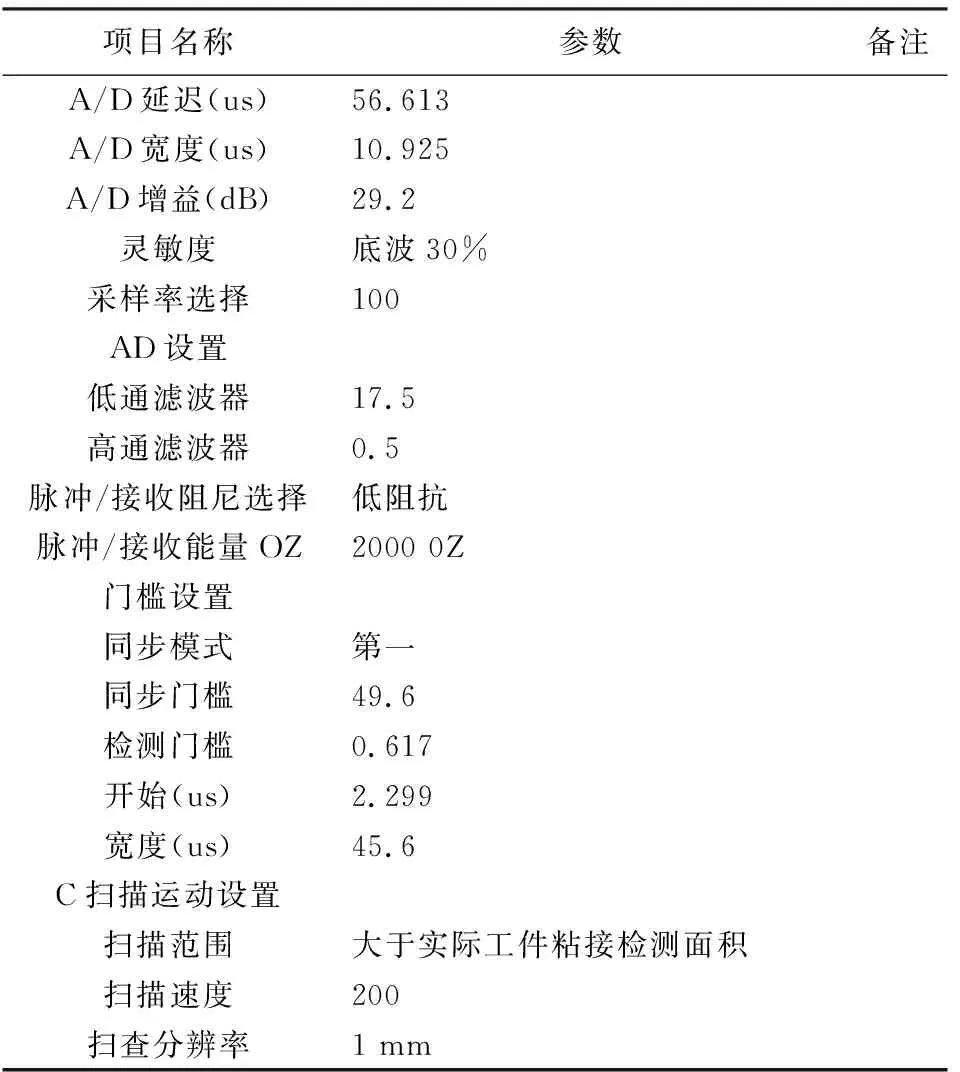

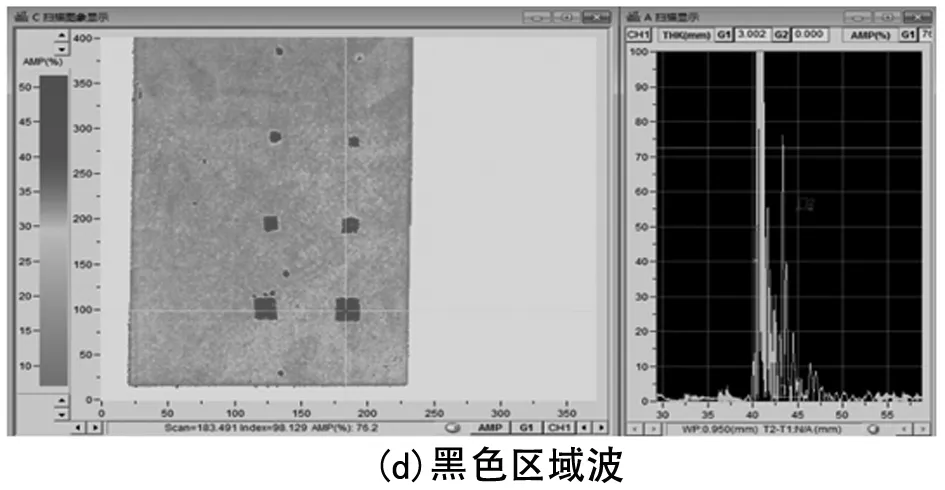

图5(a)为C扫描图像,采集F波强度信号绘制,即超声波经过涂层内部缺陷界面后的反射回波强度信号,强度信号转换成颜色差异,并经过成像系统放大缺陷显示,图中可见并列的几个异色点;图5(b)为灰色区的典型波形,界面波A波形图高度33%;图5(c)、(d)为黑色区典型波形,界面波A波形图高度100%。A波形可以看出明显的变化,造成该原因是:因试件粘接质量不好造成的。黑色区域为粘接质量不良处,其它区域为粘接良好区域。

图5 扫描各区域图像

通过C扫描设备检测工件,发现工件中存在明显的人为加工缺陷及一些自然缺陷。检测发现八个方形的人工缺陷, 而且缺陷大小、位置都能够明显的分辨出来。

通过专用分析软件(UT win软件)中聚类分析功能可以自动计算出来单个孔洞缺陷面积缺陷面积如图6、7。由聚类分析得此工件粘接合格率达到98.62%,不合格率为1.38%。

图6 聚类分析标注 图7 聚类分析数据

3 结 论

(1) 采用水浸超声C扫描系统检测玻璃钢粘结件,可有效识别粘结层孔洞缺陷,具有足够的灵敏度。

(2) 检测该类试件需要选择合适的探头和参数设置,否则会导致缺陷检测不理想,对于新型材料超声传播速度不明确,要进行多次试验得出结论。下面列几个不同探头频率检测的结构。

① 10 MHz水浸聚焦探头测试结果如图8,由于聚焦探头选用频率较低,未达到需求分辨率,导致没有发现缺陷;② 20 MHz水浸聚焦探头测试结果如图9,原因同上,有发现疑似缺陷,但不明显。

图8 10 MHz聚焦探头图像 图9 20 MHz聚焦探头图像