高速列车作用下道床表面风场特性研究

2019-01-19蔡小培

殷 浩,高 亮,蔡小培,徐 旸

(1.北京交通大学土木建筑工程学院,北京 100044;2.北京交通大学轨道工程北京市重点实验室,北京 100044;3.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081)

有砟轨道作为最主要的轨道结构形式之一,广泛应用于世界各国高速铁路线路,具有造价低廉、易于维修、在不良地质条件和极端气候条件下适应性强等不可替代的优势,有较大的潜在发展价值。但有砟轨道由特定级配的碎石道砟组成,具有散粒体结构特性,随着高速铁路行车速度的提高,近年来道砟飞溅现象时有发生[1-2],造成车体、轨道、线路周边设施的损坏,严重威胁高速铁路列车的运营安全。

国内外有关道砟飞溅的研究主要集中在试验研究和数值仿真两个方面,试验研究主要分为现场试验和室内试验。现场试验通过在高速铁路线路安装视频监测或风速测量设备,对道砟位移状况、道床上方风速变化情况等进行实时测量[1-10]。进行室内风洞试验,模拟道砟飞溅的产生、发展过程[2-3,11-12];开展其他室内试验,研究轨枕类型、结构振动、冰雪击打等因素对道砟飞溅现象的影响[4,13-16]。试验研究能够对道砟飞溅现象进行真实还原,但对道砟飞溅的原因、发展规律等相关机理研究存在缺陷。同时,现场试验的监测、测量设备会对道床表面流场产生扰动,而室内试验多对现场条件进行简化,二者均无法精确还原道床表面流场特性,且操作困难,成本较高。

采用计算流体动力学(CFD)分析方法对轨道结构表面流场特性进行数值仿真研究,能够克服上述缺点,从本质上分析道砟飞溅机理。文献[8]结合现场试验数据建立整节高速铁路列车数值模型,研究列车高速运行时车体周围流场变化情况。文献[17]建立数值模型对列车底部结构进行模拟,通过缩尺风洞试验数据比较网格尺寸、类型、数量以及湍流模型等数值模型参数对计算精度的影响。文献[18-19]通过建立简单的轨道结构数值模型,研究轨枕间距、高度、壁面粗糙度等参数对道床表面流场的影响。文献[10]通过建立动车车厢-有砟轨道多孔介质空气动力学分析模型,计算道床表面压力分布情况。文献[20]建立轨道结构空气动力学仿真模型,针对严寒地区高速铁路冰雪飞溅问题进行研究。已有的道砟飞溅数值研究虽已取得较大进展,但车厢底部和轨道结构形状对道砟飞溅影响较大[6],缺乏同时精确考虑二者外形的数值研究,无法精确还原道床表面流场。此外,已有的道砟飞溅防治措施多基于工程经验对道床断面尺寸进行设置,缺乏从理论研究角度对道砟飞溅影响因素及其防治措施的定量分析。

本文采用计算流体动力学分析方法,对高速铁路列车底部-转向架-车轮-钢轨-轨枕-道床进行外形精细化模拟,计算分析高速行车条件下道床顶面与车厢底部之间的流场特性,研究不同行车速度、道床断面尺寸对道床表面流场的影响规律,为高速铁路道砟飞溅的产生、发展机理及飞砟防治工作提供依据。

1 模型建立与验证

1.1 数学模型

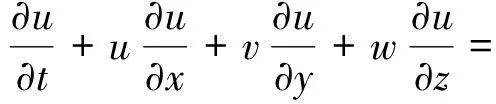

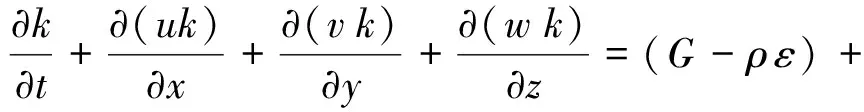

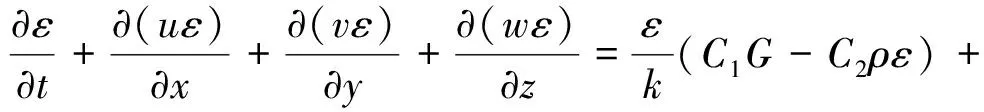

道床表面流场会直接影响表层道砟受力状态,导致道砟飞溅的产生。为精确还原道床表面流场特性,本文考虑列车与空气的耦合作用关系,在所模拟行车速度条件下道床表面流场马赫数均小于0.3,故数学模型采用不可压缩流体的k-ε两方程湍流模型。根据守恒定律在道床与车厢底部之间建立求解流场的控制方程[21],连续方程为

( 1 )

动量方程为

( 2 )

( 3 )

( 4 )

湍流动能k的方程为

( 5 )

湍流动能耗散率ε的方程为

( 6 )

式中:u、v和w是流场内任意点流速在坐标方向x、y、z的局部流速分量;ρ、P和υ分别为流体的密度、压力和黏性系数;υT为有效黏性系数;G为湍流动能k的产生项;σk、σε、C1、C2均为经验常数。

基于CFD数值软件Fluent进行计算,采用有限体积法的二阶迎风差格式对控制方程进行离散,应用SIMPLE系列算法对施加离散化初始条件和边界条件的代数方程组求解[21],以达到最佳求解精度和收敛速度,得到整个流场的数值解。

1.2 计算模型

列车高速运行时,转向架系统会对道床表面流场产生较大扰动[6],对应的道床位置风压较大,更易发生道砟飞溅[10]。因此,为更具针对性地研究道砟飞溅机理,本文选取转向架附近的车厢底部和有砟道床结构进行模拟,重点对车厢底部、转向架、车轮、钢轨、轨枕、道床等结构的外形进行精细化仿真,从而实现对道床表面空气流场的精确还原。

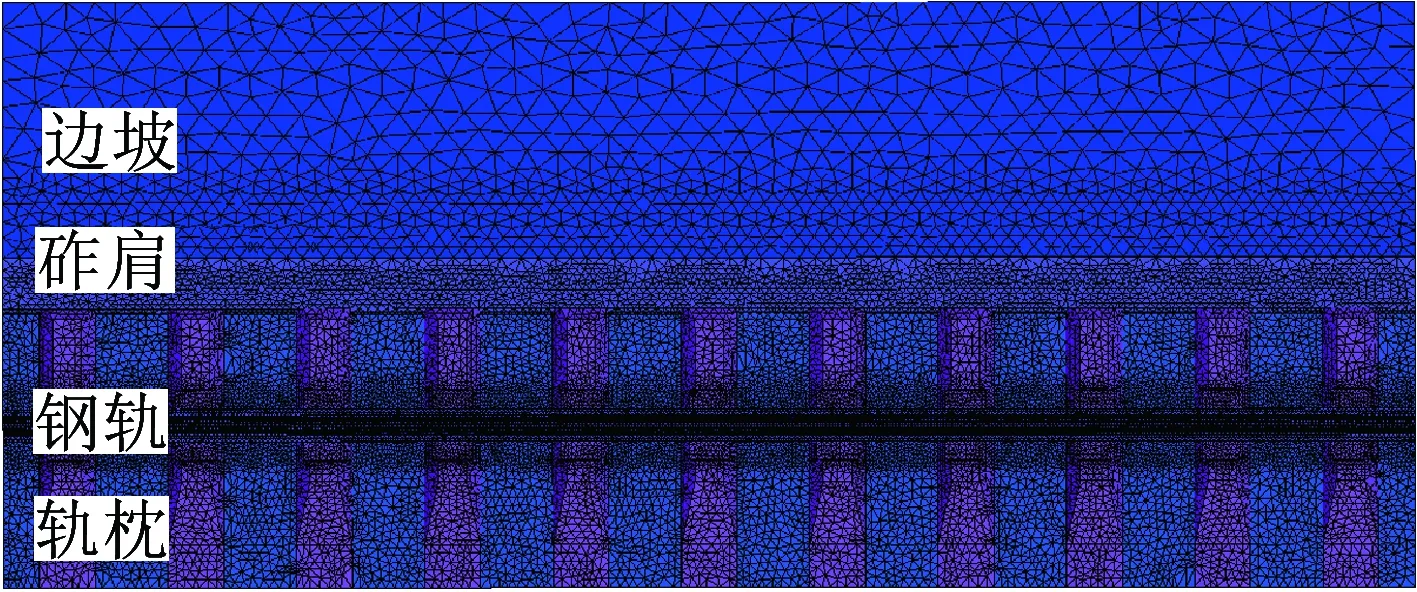

根据文献[22]确定模型尺寸:道床顶面宽度为3.6 m,枕下厚度0.35 m,砟肩堆高0.15 m,边坡坡度1∶1.75;共设置11根2.6 m长的Ⅲ型轨枕,相邻轨枕中心位置间隔0.6 m;道床顶面距轨枕承轨面40 mm,轨枕中部顶面高于道床表面;钢轨类型为60 kg/m,轨距1 435 mm。同时,为减小边界效应的影响,计算域边界取在4倍模型特征长度之外,计算域尺寸为18.6 m×2.727 5 m×2.18 m,几何模型如图1所示。

图1 CFD数值仿真几何模型

模型几何外形较复杂,故采用四面体形状的非结构网格对计算空间进行划分。道床表面流场特性直接关系到道砟飞溅的产生和发展,故除对道床、轨枕、钢轨等结构设置边界层网格外,通过建立密度盒实现网格加密,以准确模拟道床表面涡旋的产生和脱落;同时,为防止计算时发生倒流现象,对流场入口、出口处的网格进行适当加密。最终生成约9 000 000网格单元,图2为道床、轨枕、钢轨等结构表面网格划分情况。

图2 道床表面网格划分(半模试验模型)

采用相对运动条件模拟列车底部附近流场,边界条件在入口处为velocity-inlet,出口处为outflow;道床表面为无滑移壁面,壁面处理方式为适用于大多数高雷诺流动问题的标准壁面函数法,设置壁面粗糙度厚度、粗糙度系数;计算域边界对道床表面附近流场的影响较小,故计算域外围边界设定为无摩擦壁面条件。为保证计算精度,设置允许残差值为1×10-4,经过约3 000步迭代,计算趋于收敛。

1.3 模型验证

文献[2]针对道砟飞溅问题进行了现场试验,得到道床表面不同水平、竖向位置处的风速分布数据。本文将与该试验条件相同的参数作为模型输入条件进行计算分析,模型计算收敛后,通过分析得到流场的空间速度分布情况。

图3为平均风速的模型计算结果与现场实测数据对比情况。由图3可知,计算结果与实测数据高度吻合,且风速随测点位置的不同而变化的规律也完全相同,表明模型准确可靠。

图3 模型计算与现场测试[2]风速数据对比

2 流场特性分析

掌握道床表面流场特性对研究道砟飞溅的产生及防治意义重大,本章模拟行车速度为300 km/h,分析高速铁路道床表面流场特性。

2.1 流场结构分析

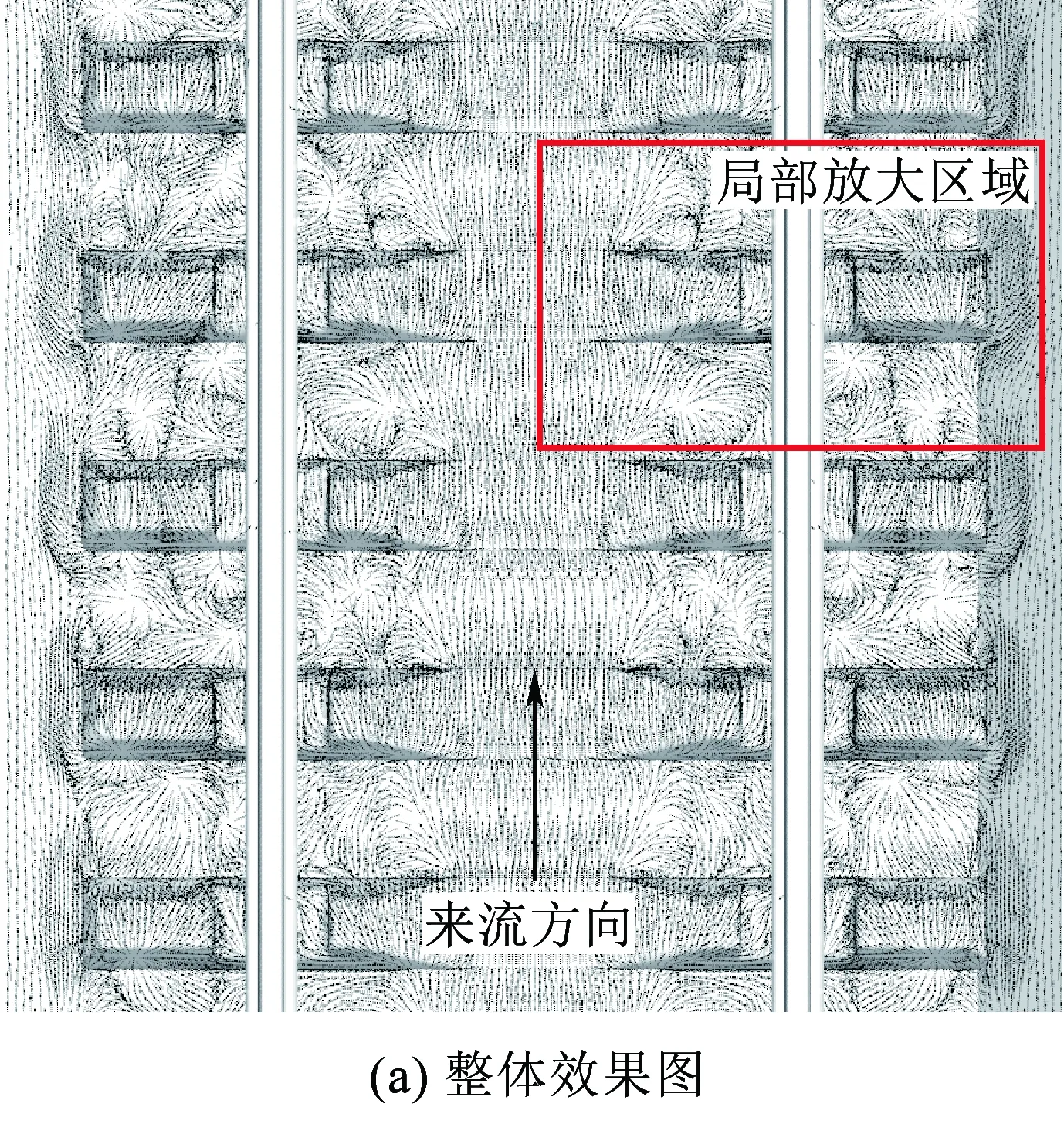

通过对CFD数值模型进行计算,得到道床表面流场数值解, 图4为转向架正下方的轨道结构风场速度矢量图,并对局部区域进行了放大显示。由图4可知,靠近线路中心线部分道床表面流场密度较大且分布均匀,表示该处风速较大。空气流动经过轨枕迎风面时发生绕流,故流体在钢轨下方道床表面区域、轨端砟肩区域变化剧烈,并存在局部涡旋,道砟颗粒稳定性较其他区域明显降低。

图4 道床表面风场速度矢量图

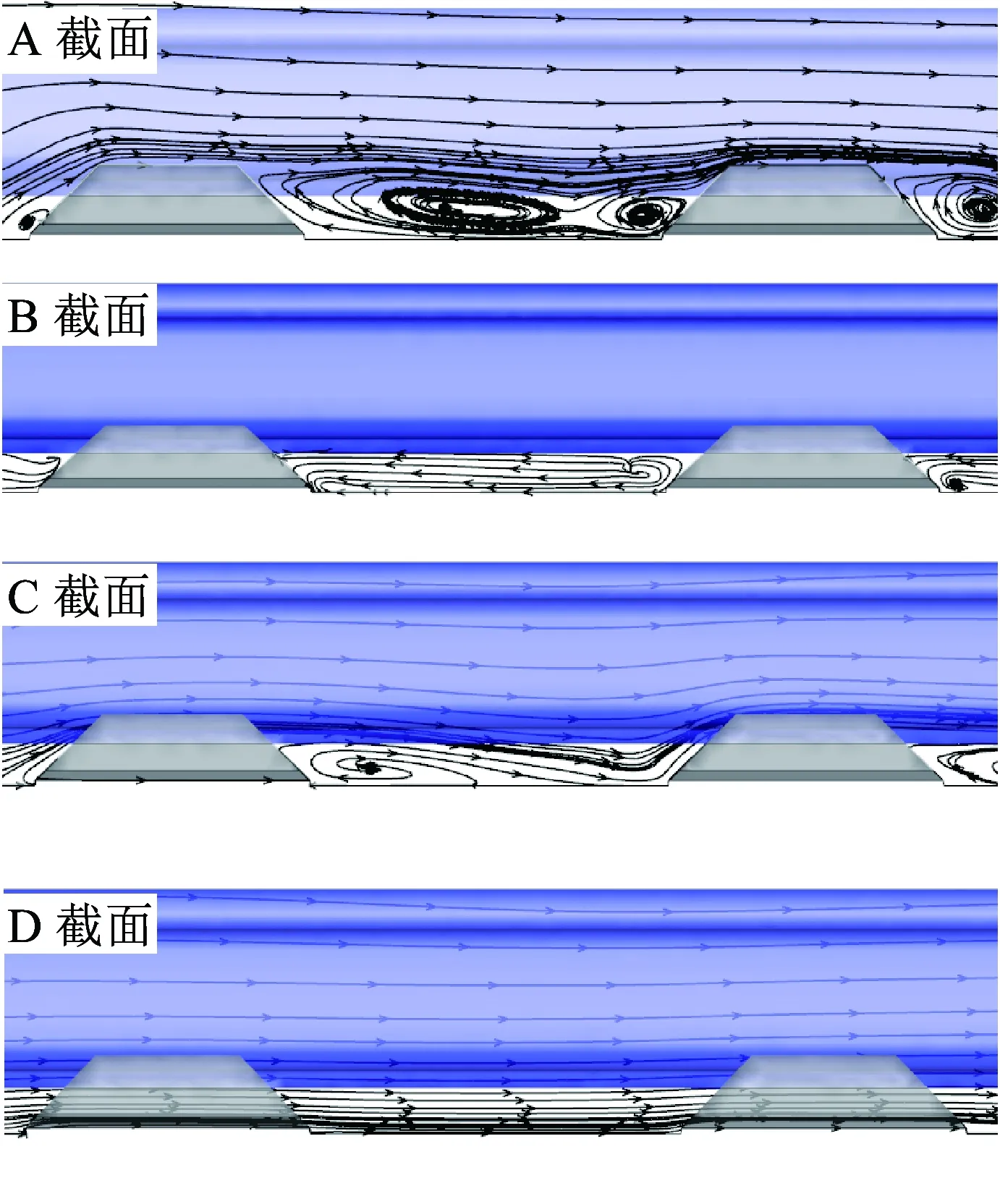

为进一步研究道床表面风场变化情况,沿线路纵向截取4个截面,通过计算分别得到钢轨外侧、下部、内侧和线路中心线处道床表面的流体运动轨迹,截面位置和对应流线如图5所示。

图5 道床表面风场流线图(侧视图)

如图5所示,列车风以近似平行于道床的方向吹向轨枕时受到轨枕的阻挡作用,部分气流将向上偏转,使流线向上弯曲,并在轨枕迎风侧顶点处产生流动分离现象。此时轨枕上表面处于负压状态,并伴有强烈的负压脉动,且轨枕表面较光滑,故散落在轨枕表面的道砟颗粒极易发生飞溅现象。

相对于其他区域,道心处(D截面)道床表面与轨枕顶面距离较小,该处流线最密,风速最大,对表层道砟稳定性影响较大。故轨枕的存在能降低道床表面风速,从而减少飞砟发生概率。A、C截面轨枕后尾流区存在两个大小不同的涡旋,使道床表面出现较大的吸力,其中靠近轨枕背风侧一面涡旋尺度较大,更易发生道砟飞溅;轨下区域(B截面)受流场空间限制存在流线紊乱现象,其流线比钢轨两侧附近区域更密集,相对更易产生道砟飞溅。

由图5分析可知,若改变轨枕尺寸,流场绕流特性也会发生变化:加高、加宽或加长轨枕时,轨枕顶面的流动分离区和靠近轨枕背风侧道床表面的尾流区吸力将减小,均能在一定程度上降低道床表面流场强度,起到降低道砟飞溅发生概率的作用。此外,改变轨枕顶面与侧面间的倾斜角度,使其与流动分离角度相近,从而改变流线再附点位置,也能够降低尾流区流场强度。但是,轨枕加高会影响轨道上部设施结构(如接触网)的标高,轨枕加长会影响线下基础(如路基、桥梁)的宽度,轨枕加宽会影响原有养护维修作用中大机作业参数,且增大轨枕尺寸也会增加轨枕自重,使线路生产、施工成本增加,故在设计飞砟防治方案时需综合考虑上述因素的影响。

2.2 道床表面风压分布

列车高速通过时,道床表面与车厢底部之间形成类似管道形式的相对闭合空间,该区域风速明显大于区域外部,根据Bernoulli方程,道床表面风压亦低于包括道床内部区域在内的其他部分。故道床表面道砟颗粒上、下面间存在压力差,当该压差产生的荷载大于道砟颗粒保持稳定所需的最大荷载时,会出现道砟颗粒被“吸起”的现象,进而导致道砟飞溅的产生。本节通过对道床表面风压分布进行研究,寻找道砟飞溅易发生区域,分析道砟飞溅的产生、发展机理。

2.2.1 道床表面风压的水平分布

图6为道床表面风压的水平分布云图。由图6可知,轨枕表面风压明显低于道床表面,轨枕表面A、C截面位置处负压相对较大,流场内最大负压出现在轨枕上表面最高位置处,原因为:相对道床表面而言,轨枕顶面与车厢底部垂向距离较小,受列车风影响较大,且轨枕面相对光滑,其表面风速明显大于道床表面。故轨枕表面最易发生飞砟现象,应在道砟铺设、列车运营、线路巡检和捣固维修作业中,着重扫除轨枕表面道砟颗粒,降低道砟飞溅发生概率。

图6 道床表面风压云图

为进一步分析道床表面风压分布,分别对图6中5跨轨枕间道床表面的各数据点进行均值统计处理,得到图7所示道床表面风压分布统计图。

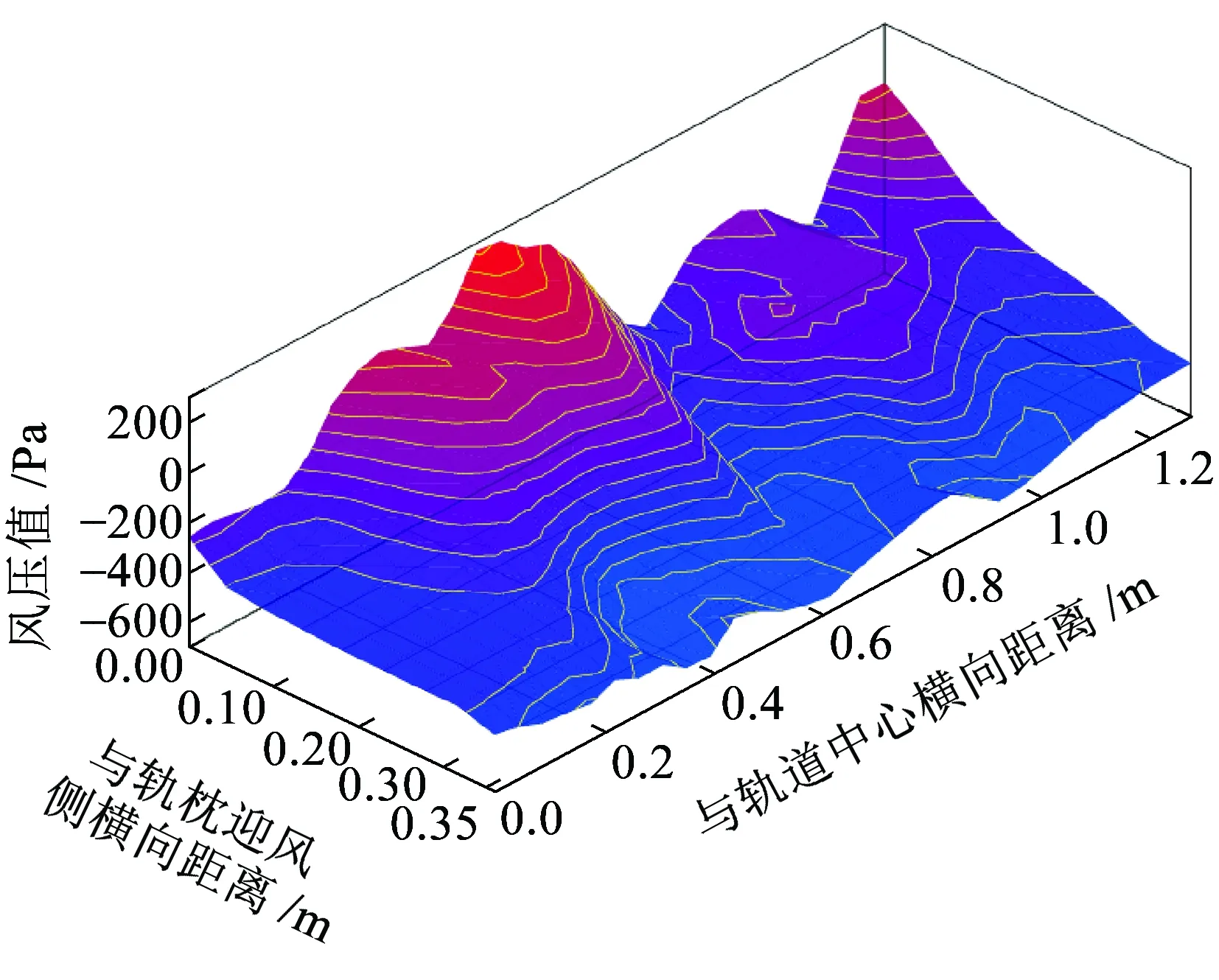

图7 道床表面风压分布统计

图7中道床表面风压在沿线路纵向上呈前高后低状,表示靠近轨枕迎风面一侧道床表面风压为正,靠近背风面一侧风压为负,且负压值明显高于正压值,由2.1节中分析的轨枕结构对气流的干扰作用导致。在线路横向上,风压图呈类似马鞍形分布,道心处平均负压值较大,更易发生道砟飞溅;正压幅值和负压幅值均出现在钢轨内侧;在距线路中心线约0.7 m处出现风压变化不连续的现象,是由于该处结构位于钢轨正下方,钢轨底部与道床表面距离较小,故空气流动速度急剧增加,风压迅速降低。

道砟颗粒上、下表面间压差产生的荷载是导致道砟飞溅的根本原因,故可通过降低道床表面负压值、提高表层道砟稳定性等措施来避免道砟飞溅。如通过增大道床面到车厢底部的距离、提升轨枕高度、控制轨枕间距等措施降低道床表面负压值;采用增大道砟颗粒棱角系数、严格限制道砟密度、在表层铺设大粒径道砟、控制道床密实度等措施,提高表层道砟稳定性,并对道床表面的负压区域进行重点关注。

2.2.2 道床表面风压空间分布

流场强度超过道砟颗粒保持稳定所需荷载时就会发生道砟位移,之后道砟会受到空间流场的作用而加速飞起。故道床表面风压的空间分布会影响道砟颗粒飞起后的运动趋势,并决定了道砟飞溅的影响范围。通过对道床表面空间范围内流场进行计算,得到图8所示道床表面风压空间分布云图。

图8 风压空间分布云图

由图8可知,轨枕上方空间均为负压,轨枕表面处负压值最大。随着与道床表面距离的增加,负压值呈现出先降低再升高的趋势,转向架与车厢底部之间区域负压值也较大,但没有超过轨枕表面负压值。由于道床上方空间负压较大,道砟颗粒极易被加速吸起,击打车底的转向架等结构;此外,车轮附近负压同样较大,故道砟飞起后也易与车轮撞击,并被高速转动的车轮弹出,击打道床发生二次飞溅,或者击打钢轨等结构造成轮轨伤损。可通过降低道床表面高度等措施来降低道床上部空间负压幅值,防止道砟颗粒被加速吸起击打车底或高速转动的车轮产生的一系列结构伤损。

3 行车速度、道床断面尺寸对流场影响分析

行车速度和道床断面尺寸的变化会影响道床表面流场特性,对道砟飞溅影响明显。由上文可知,轨道结构表面最大负压是道砟飞溅的关键控制因素,故本章分别讨论行车速度、道床面高度、砟肩堆高对轨枕和道床表面负压幅值的影响规律。

3.1 行车速度影响分析

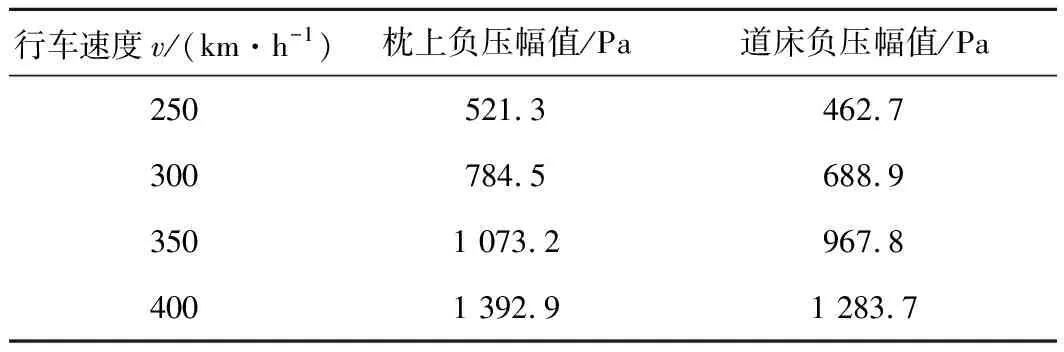

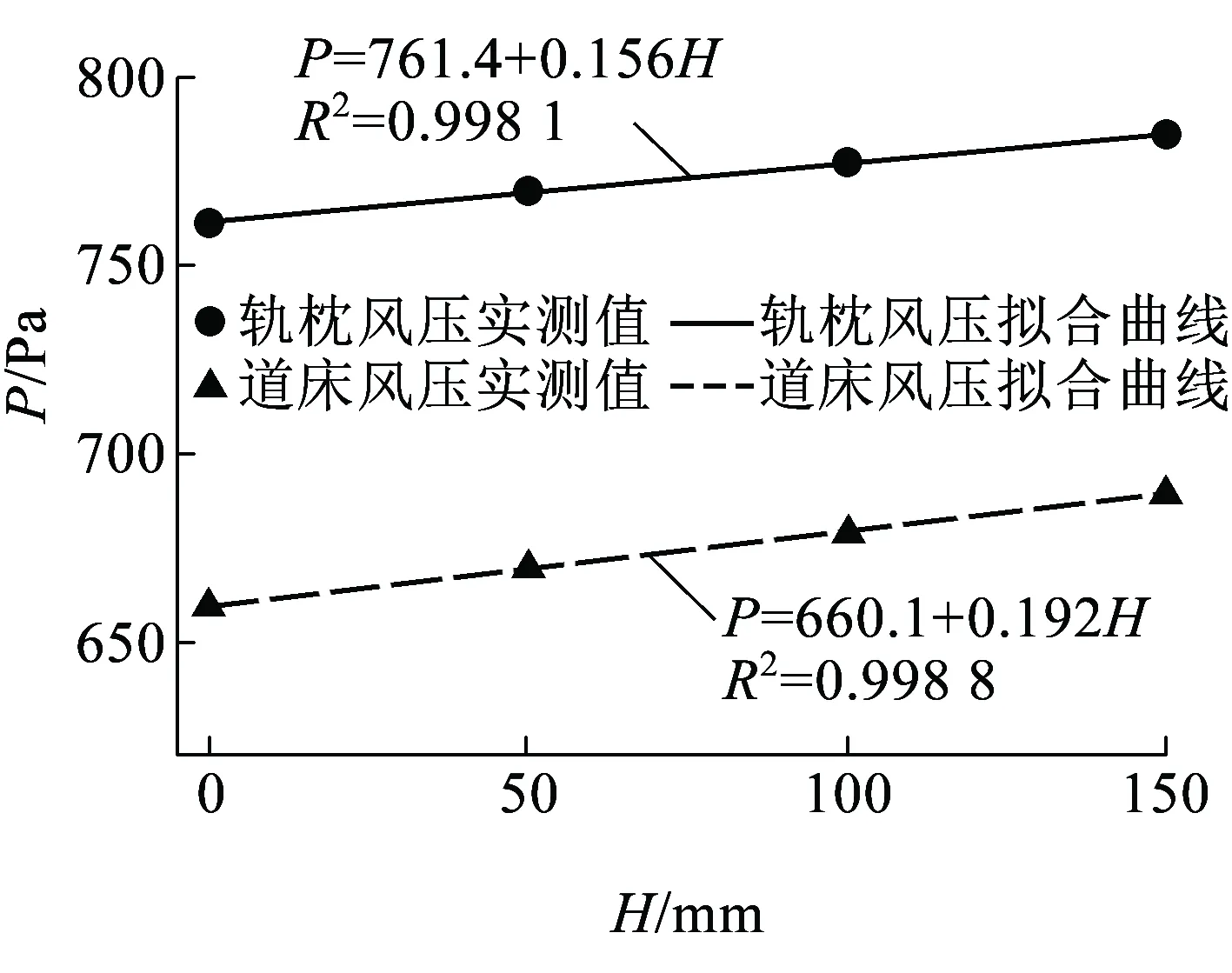

行车速度的提高直接导致道砟飞溅现象。当模拟速度分别取250、300、350、400 km/h时,通过对模型进行计算、分析,得到表 1数据。

表1 行车速度与轨道结构表面负压幅值关系

由表1可知,行车速度提高时轨道结构各观测区域风压幅值均增大,车速每提高50 km/h,枕上风压幅值分别提升263.2、288.7、319.7 Pa,道床风压幅值提升226.2、278.9、315.9 Pa,说明轨道结构表面风压幅值的增大与行车速度的提高存在非线性正相关关系,随着车速的提高,风压幅值的增加幅度也在增大。对该非线性关系进行乘幂拟合,关系式中车速幂次为2,拟合确定系数R2≈1,即二者几乎完全相关,其拟合曲线如图9所示。

图9 行车速度与轨道结构表面负压幅值拟合分析

构造轨道结构表面负压幅值与行车速度之间的通用关系式

P=av2

( 7 )

式中:P为轨道结构表面负压幅值;a为与道床断面尺寸等参数有关的拟合系数;v为行车速度。

由式( 7 )可知,轨道结构表面负压幅值与车速的平方成正比,即车速对道砟飞溅影响较明显。故随着行车速度的提高,需采取相应防治措施以提高道砟颗粒稳定性。此外,冬季时车厢内外温差较大,会导致车底结构常悬挂冰雪,在高速行车条件下易出现其高速坠落引起的“冰雪飞砟”现象,故在冬季可考虑采取限速运行等方式进行防治。

3.2 道床断面尺寸影响分析

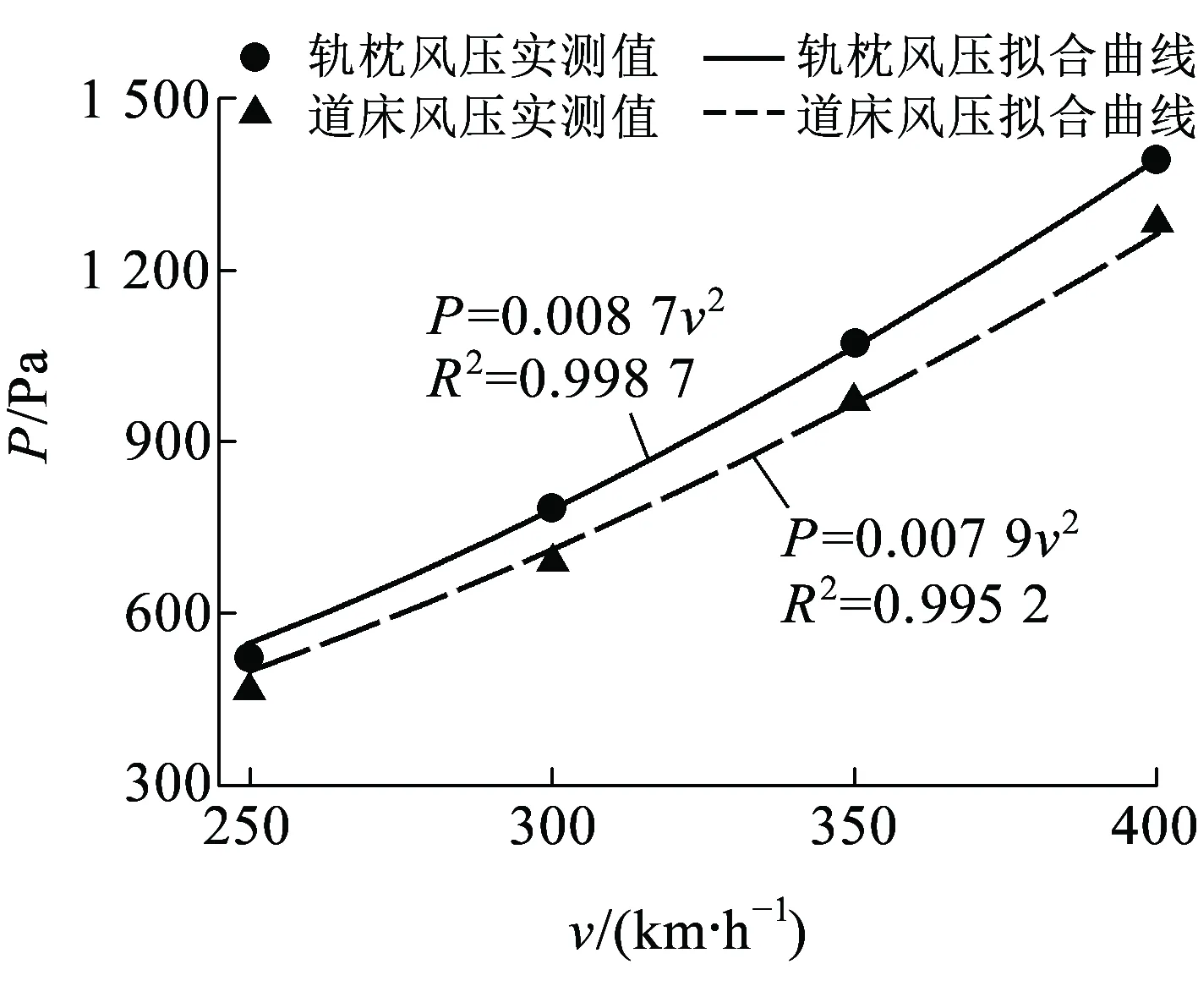

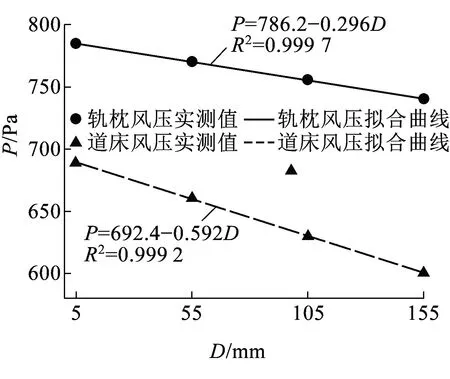

文献[22]中明确规定了道床断面尺寸,但各尺寸多为经验参数,且其对道砟飞溅的影响尚不明确。如较高的道床面高度、砟肩堆高能提供较大的道床阻力,保持道床纵、横向稳定性。但砟肩堆高高于钢轨内侧道床表面,若进一步减少轨道结构到车底的距离,会导致其受列车风荷载影响更明显,影响道床表面流场特性。当模拟行车速度为300 km/h,道床表面距轨枕顶面高度分别设置为5、55、105、155 mm时,计算分析得到表2数据;砟肩堆高分别设置为0、50、100、150 mm时,得到表3数据。

表2 道床参数D与轨道结构表面负压幅值关系

注:D为道床顶面与轨枕中部表面的垂直距离。

表3 砟肩堆高与轨道结构表面负压幅值关系

根据表2、表3可知,道床面高度、砟肩堆高均对轨道结构表面负压幅值存在影响,随着道床面高度和砟肩堆高的降低,轨枕和道床表面负压幅值均降低:道床面高度每降低50 mm(即表2中D每增大50 mm)时,枕上风压幅值分别降低14.3、14.8、15.3 Pa,道床表面风压幅值分别降低27.8、31.5、28.8 Pa;砟肩堆高每降低50 mm时,枕上风压幅值分别降低7.3、7.6、8.5 Pa,道床表面风压幅值分别降低9.8、8.9、10.4 Pa,均表现出近似线性降低的现象。其拟合曲线如图 10、图11所示,所构造的通用关系式分别为

P=b1+c1·D

( 8 )

P=b2+c2·H

( 9 )

式中:H为砟肩堆高;b1、c1、b2、c2均为拟合系数。

图10 道床参数D与轨道结构表面负压幅值拟合分析

图11 砟肩堆高与轨道结构表面负压幅值拟合分析

虽然降低道床面高度和砟肩堆高均能降低轨道结构表面风压,但降低道床面高度的影响更明显:道床面高度降低50 mm时,枕上、道床风压分别平均降低14.8 Pa、29.4 Pa;而砟肩堆高降低50 mm时,枕上、道床风压分别平均降低7.8 Pa、9.7 Pa,明显低于前者,故降低道床面高度使轨道结构表面风压降低效果更明显,更利于降低道砟飞溅发生概率。值得注意的是,降低道床面高度、砟肩堆高,也会降低道床阻力和道床稳定性,故在制定飞砟防治方案时需充分考虑其对道床稳定性的影响。

4 结论

(1)模型计算表明:道床表面道心位置处风速最大,距道心越远风速越小;钢轨下方、枕端砟肩处存在局部涡旋,会降低道砟颗粒的稳定性。轨枕的存在能有效降低道床表面风速,但散落在轨枕表面的道砟颗粒极易发生飞溅现象,应及时扫除。

(2)枕间道床表面风压在沿线路纵向上呈前高后低状分布,沿横向呈类似马鞍状分布,靠近轨枕背风侧风压为负,道心处负压均值最大,更易发生道砟飞溅。道床上方空间均为负压,随着与道床表面距离的增加,负压值先降低再升高。

(3)道床表面风压幅值与行车速度的平方成正比,与道床面高度、砟肩堆高分别成线性关系,二者均降低50 mm时,道床表面风压幅值分别降低29.4 Pa和9.7 Pa,即降低道床面高度使飞砟防治效果更明显。

(4)制定飞砟防治方案时,若针对既有轨道结构,建议通过调整道床断面尺寸控制道床表面风压幅值,并提高表层道砟稳定性;若采取新型轨道结构,可考虑轨枕加长、加高、加宽等方案,但需考虑其对线路施工和后期养护维修的影响。