尾闸门槽埋件焊接工艺优化*

2019-01-18曾新明

曾新明

(中国电建集团江西省水电工程局有限公司,江西 南昌 330096)

0 引 言

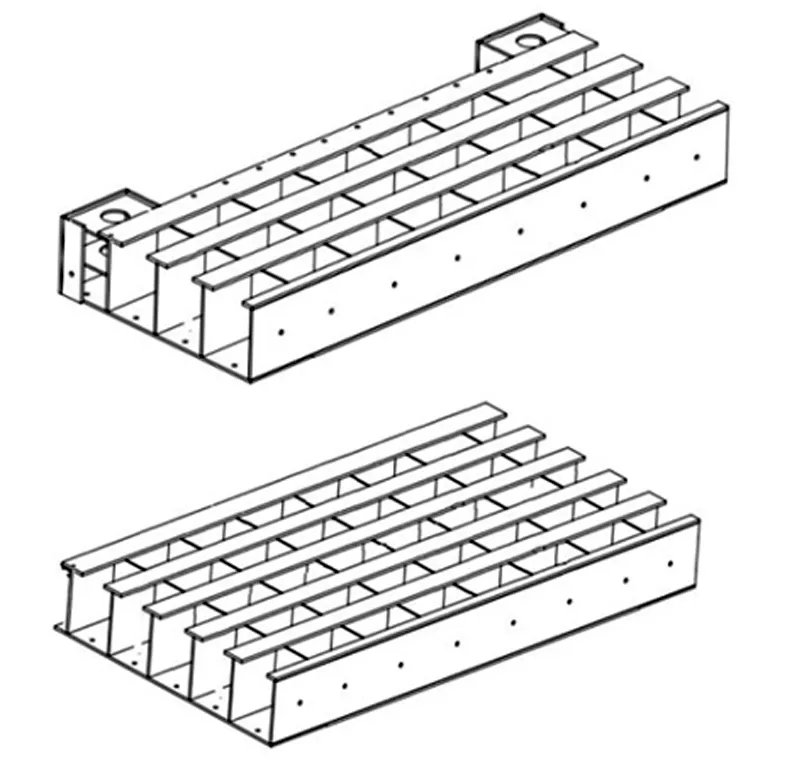

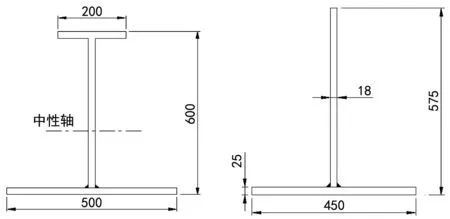

由于抽水蓄能电站的特殊性,一般抽水蓄能电站的尾水闸门门槽埋件不同普通闸门门槽,抽水蓄能电站尾闸门槽一般为全封闭箱形结构,在门槽上下游流道一定范围内都设有钢板衬砌,门槽埋件结构由门槽段、腰箱和顶盖三大部分组成。门槽埋件各部分均为T形梁、隔板和面板的箱形结构件组合而成,如图1所示,这些箱形结构共同的特点是结构厚度较薄,整体面板较大,结构间隔密集。

图1 门槽埋件

普通面板向下放置焊接工艺在抽水蓄能电站的尾水闸门门槽埋件焊接中实施困难,特别是焊接操作空间狭小,焊接时无法保证焊接质量,而且构件焊接时容易产生焊接变形,有时变形量甚至达到6~7 mm,,超过了规范要求的不大于构件长度的1/1500且不大于3 mm,焊接变形超标后矫正困难且严重影响埋件的后期金加工。抽水蓄能电站的尾水闸门门槽埋件焊接应对常规焊接工艺应进行优化,才能确保门槽埋件焊接质量符合图纸及规范要求。

1 焊接变形理论计算

1.1 典型门槽埋件

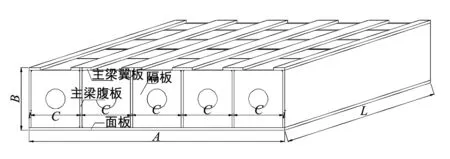

门槽横向宽度A=2.52 m,高度B=0.6 m,纵向长度L=5 m,主梁翼板和面板厚度25 mm,主梁腹板20 mm,隔板18 mm,隔板和主梁间距均为D=500 mm,电信门槽埋件图如图2门槽埋件轴视图。

图2 门槽埋件轴视图

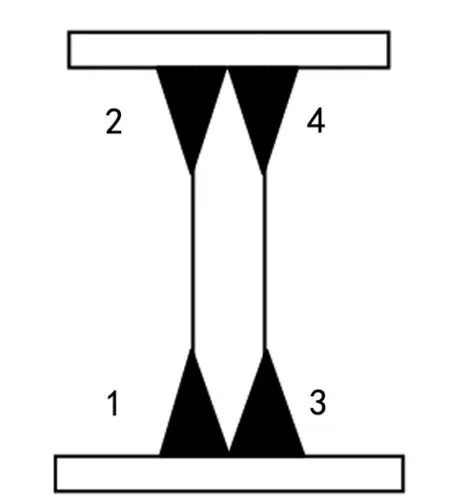

1.2 T型主梁制作纵向变形预测

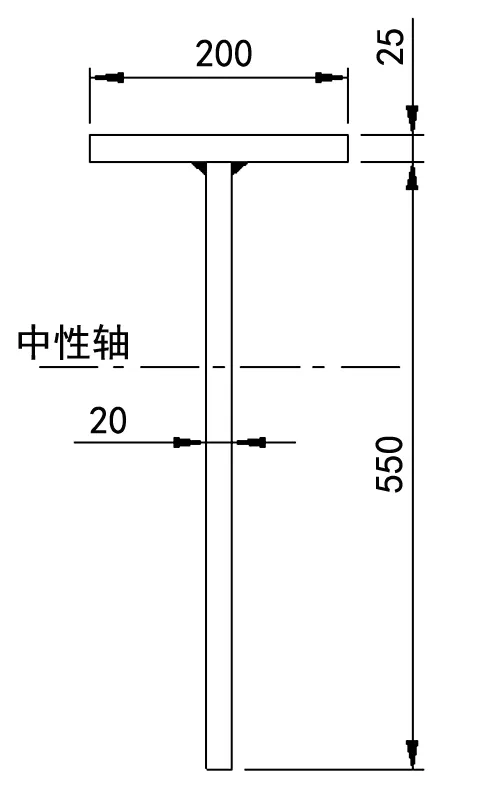

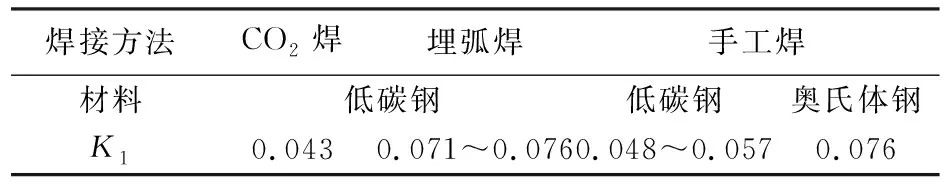

为了提高施工效率,T型主梁为预先制作成型,标准长度约5 m,采用埋弧自动焊焊接T型角焊缝,角焊缝焊角高度12 mm,埋弧自动焊焊接一次成型。图3 T型主梁截面惯性矩I=56 168.29 cm4,焊缝到构件中性轴的距离e=17.915 cm,K1取值0.076(查表一 焊接系数)。

图3 T型主梁截面图

焊接方法CO2焊埋弧焊手工焊材料低碳钢低碳钢奥氏体钢K10.0430.071~0.0760.048~0.0570.076

单道焊缝扰度计算公式[1]:f=k1FHeL2/8I(e为焊缝到构件中心轴的距离,cm;L为构件长度;FH为焊缝截面积;I为构件截面惯性矩;K1为系数)。双面角焊缝T型接头单道焊缝扰度为单面角焊缝的1.15倍。

T型主梁焊接变形扰度:

f=2×1.15×k1FHeL2/8I

=2×1.15×0.076×1.2×1.2/2×17.915×500×

500/8/56168.29

=1.25 (cm)

1.3 T型主梁与面板纵向焊缝变形预测

面板兼做翼缘有效宽度系数按0.9计算。T型主梁与面板焊缝采用CO2气体保护焊焊接,角焊缝焊角高度12 mm,分两道焊接成型(第一道焊角高度8 mm),T型主梁与面板组合简化图如图4所示,T型主梁与面板组合的工字型截面惯性矩I=150281.54 cm4,焊缝到构件中性轴的距离e=20.3 cm,K1取值0.043,多层焊缝系数K2=1+85×δs/E×n=1+85×345/206000×2=1.285。

T型主梁与面板组合焊缝扰度计算公式:

f=2×1.15×k2k1FHeL2/8I

=2×1.15×1.285×0.043×0.8×0.8/2×20.3×

500×500/8/150281.54

=0.172 (cm)

1.4 隔板与面板横向焊缝变形预测

面板兼做翼缘有效宽度系数按0.9计算。隔板与面板横向简化图为丁字梁,长度为2.52 m,隔板与面板焊缝采用CO2气体保护焊焊接,角焊缝焊角高度12 mm,分两道焊接成型(第一道焊角高度8 mm),隔板与面板组合简化图如图5所示,隔板与面板组合的丁字型截面惯性矩I=68 541.27 cm4,焊缝到构件中性轴的距离e=11.6 cm,K1取值0.043,多层焊缝系数K2=1+85×δs/E×n=1+85×345/206000×2=1.285

隔板与面板组合焊缝扰度计算公式:

f=2×1.15×k2k1FHeL2/8I

=2×1.15×1.285×0.043×0.8×0.8/2×11.6×

252×252/8/68541.27

=0.055 (cm)

图4 T型主梁与面板组合简化图 图5 隔板与面板组合简化图

从上述计算可以看出,T型主梁制作纵向变形较大,在主梁部件制作时应采取措施减少焊接变形;T型主梁与面板纵向焊缝、隔板与面板的横向焊缝变形理论上符合规范要求,但实际生产中情况更为复杂,在焊接过程中,可以采用改变焊接顺序,增加结构刚度和反变形等措施来更好的减小焊接变形。

2 焊接工艺优化

2.1 主梁制作焊接工艺

主梁制作焊接时采用两根T型梁组合成工字型主梁焊接,工字型主梁采用如图6所示焊接顺序对称焊接。

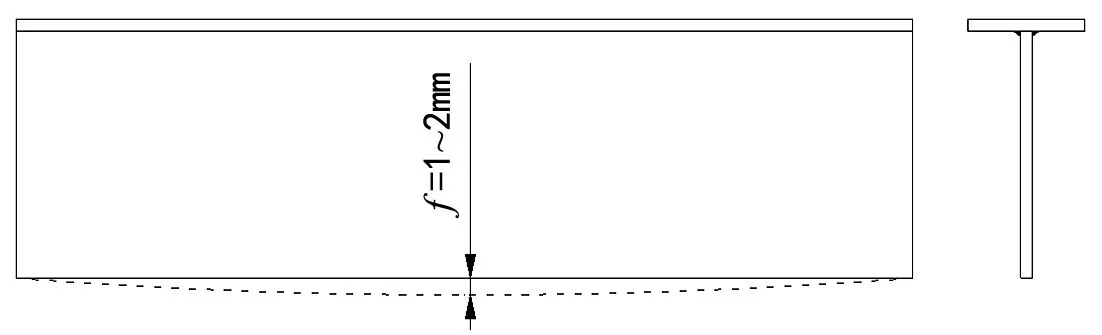

图6 组合焊接顺序

焊接过程中构件惯性矩基本不变,上下两对角焊缝所引起的扰度变形基本可抵消,焊接完成后再利用振动消应力设备进行消应力处理,构件基本可以保持平直。然后再从腹板切割,分为两根T型梁。T型主梁制作完成,经过变形矫正,为配合T型主梁与面板反变形组装,控制主梁扰度在1~2 mm,如图7 T型主梁焊接后变形控制示意图所示。

图7 T型主梁焊接后变形控制示意图

2.2 整体组装焊接工艺控制

(1) 焊接顺序

根据焊缝扰度计算公式f=k1FHeL2/8I,在构件整体结构尺寸确定的情况下,可以通过调节焊接顺序,先焊接中性轴两侧焊缝较少一侧处的焊缝,以达到减少焊接变形的目的,即T型主梁与面板纵向焊缝及隔板与面板横向焊缝焊接前,应先进行隔板与T性梁的连接焊缝焊接,特别注意应从T型梁翼板处开始焊接。

埋件整体焊接顺序:隔板与T型梁连接焊缝(由T型梁翼板处开始焊接,采用分段退焊)→隔板与面板的平角焊缝→T型梁与面板的平角焊缝→T型梁与边梁的连接焊缝。长度在500 mm以上的焊缝焊接时进行分段退焊,较长的焊缝采取从中间向两端分段退焊[2]。

门槽埋件划分为几个对称的偶数焊接区域,每个区域内由一名焊工负责施焊,焊接时必须由中心向外侧对称施焊。

(2) 预组装反变形和门叶垫点

在通过主梁焊接产生的扰度,在组装时使用面板预先进行反变形,面板沿主梁方向起拱1~2 mm。

在焊接隔板、主梁与面板的焊缝时,焊缝收缩变形使门槽埋件面板中间上凹,埋件水平摆放于平整地面,在埋件长度方向离端头1 m左右各垫100 mm高度的垫块当垫点,利用埋件自重来抵消部分焊接应力,减小焊接变形,如图8门槽埋件平放焊接图所示。

(3) 焊接位置

门槽埋件同时进行焊接的多个焊工必须严格按工艺卡中的规定进行施焊。为了加快焊接速度,减小焊接难度,保证有足够的焊接空间,保证焊接质量,埋件组装后焊缝焊接时,把门槽埋件翻身竖立,通过埋件翻身竖立摆放,把立缝变成平角焊缝,如图9所示。所有埋件组装后焊缝全部采用CO2体保护焊焊接。但门槽埋件翻身前应对所有焊缝应进行工艺性加固焊,每隔400 mm左右必须有一段100 mm左右的加固焊段,厚度不宜超过正式焊缝厚度的1/2,以保证整体结构翻身安全和预防焊接应力造成组装焊缝崩裂[3]。

图8 门槽埋件平放焊接图

图9 门槽埋件竖立放置焊接图

在箱型门槽埋件制造过程中,通过实施上述减少变形控制措施,能有效的控制门槽埋件焊接变形在一定的范围内,满足后续门槽埋件金加工和整体组装的要求。

3 结 语

根据抽水蓄能电站尾闸箱型门槽埋件的特点,预先进行简化图焊接变形预测计算,根据预测结果提出预防和控制焊接变形的措施。但是实际生产中焊接变形远比理论复杂,零件尺寸、组装间隙、焊接参数及人为因素等都有可能会影响到焊接变形的程度,上述预防和控制焊接变形的措施还应在实际工作中实践并修正,通过实际工作逐步积累总结经验并完善。