基于ABAQUS的双径冷拔模具对流体管冷拔成形精度分析*

2019-01-18闵小明欧阳八生

闵小明, 欧阳八生

(南华大学 机械工程学院,湖南 衡阳 421000)

0 引 言

流体管广泛应用于石油、化工、天然气等行业,它分冷拔钢管和热轧钢管两种,随着流体管正在向“大口径、高压输送、高钢级管材”趋势发展,冷拔流体管使用越来越多,质量要求也越来越高,其尺寸精度见表1(参照GB/T8163-2008)[1]。传统冷拔流体管方法多采用固定短芯头拉拔模具,其单道次拉拔能达到的精度等级为:外径尺寸偏差为D2级,壁厚尺寸偏差为S2级。但近年由于流体管、液压系统钢管、汽车用钢管等精度要求的提高,固定短芯头冷拔模具单道次拉拔已经难以满足精度要求。

影响冷拔成形精度的因素很多,如预处理[2-3]、拉拔模具的结构[4]、冷拔方法和工艺[5-6]等。为了提高冷拔精度,国内外学者进行了大量研究并取得了一定的效果,如: 反张力拉拔、强润滑拉拔、无模拉拔、辊式模拉拔法、超声波振动拉拔、可变径模具拉拔等等[7]。但这些工艺方法要么拉拔工序复杂,要么拉拔成本较高,效率较低。

介绍了一种新型双径冷拔模具,将两道次拉拔合并成一次,既满足了冷拔的高精度要求,又节约了时间、提高效率。以冷拔φ146×7 mm流体管为例,利用ABAQUS对两种不同模具冷拔过程进行模拟仿真,分析对比不同直径的坯料在两种冷拔模具(固定短芯头、双径模)拉拔下的成形精度,结果表明:在同等条件下,采用双径模具能够拉拔出外径精度与壁厚精度更高的流体管。

1 冷拔条件

(1) 坯料材料选用20号钢,其弹性模量为206 GPa,泊松比为0.3。坯料尺寸为φ146×7 mm,拉拔尺寸为φ140×6 mm。根据 GB/T8163-2008中热轧钢管的标准,坯料外径尺寸允许偏差为±1%Dmm,坯料壁厚尺寸允许偏差为为±12.5%S,即坯料的外径尺寸144.54~147.46 mm,壁厚尺寸6.125~7.875 mm。在冷拔前,坯料已进行酸洗、磷化、皂化等预处理且预处理工艺已进行优化,摩擦因数取为0.05[3],如表1所列。

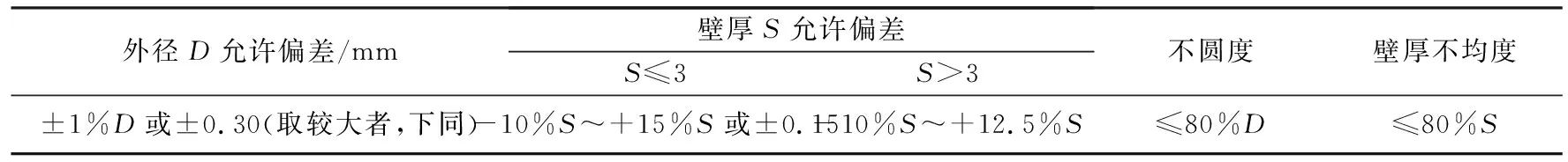

表1 GB/T8163-2008冷拔钢管的精度要求

(2) 模具材料选用42CrMo超高强度钢,其弹性模量为212 GPa,泊松比为0.28。

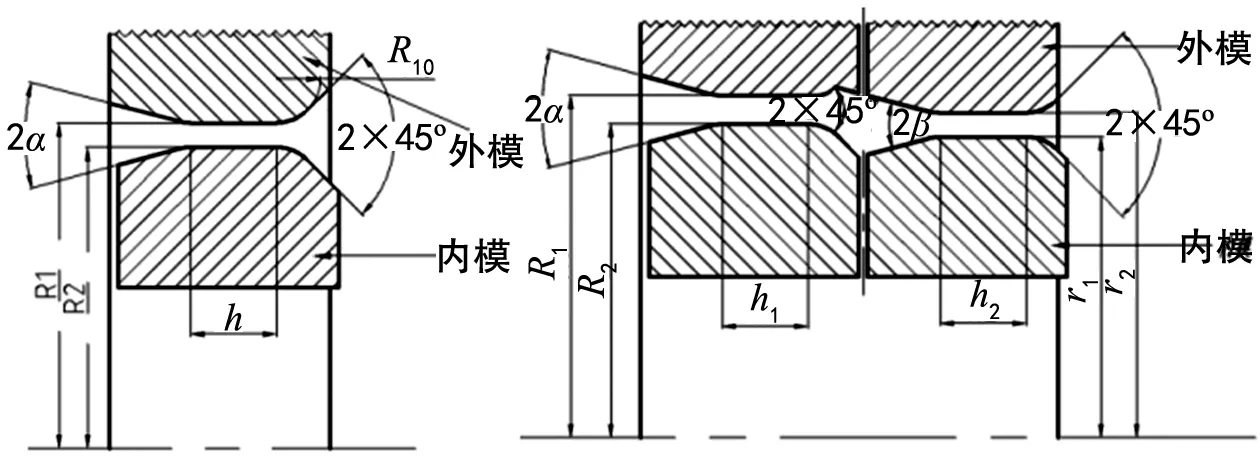

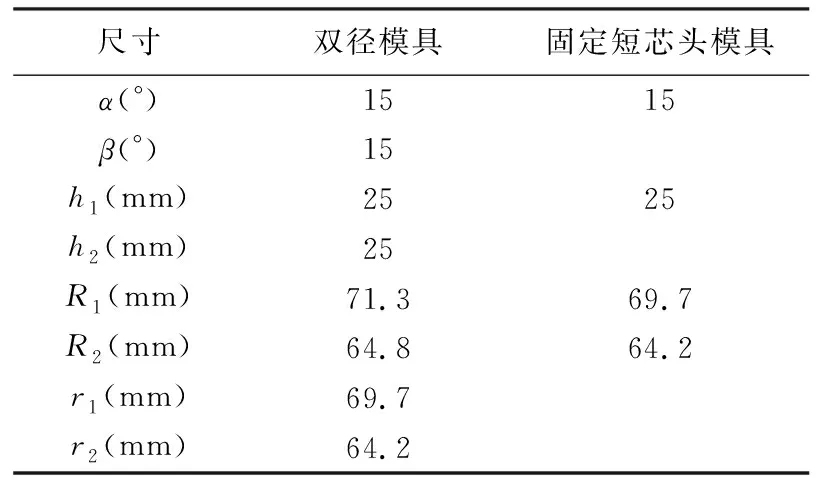

两种模具结构示意图如图1,结构尺寸见表2。其中,在双径模具结构图中,由于管材磷化膜经过前道次拉拔之后已被破坏,所以模具在前后两道次中间增加一个强制润滑液孔,为后道次拉拔注入润滑液,以抵消后道次拉拔中因磷化膜破坏而增大的摩擦力。

图1 两种模具结构示意图

尺寸双径模具固定短芯头模具α(°)1515β(°)15h1(mm)2525h2(mm)25R1(mm)71.369.7R2(mm)64.864.2r1(mm)69.7r2(mm)64.2

(3) 冷拔速度v=9 m/min。

2 冷拔有限元模型的建立

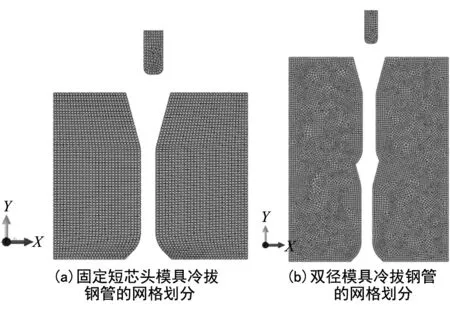

模型建立的假设前提:模孔为理想圆环形; 坯料内部组织均匀; 冷拔速度均匀。由于坯料和模具为轴对称结构,为简化分析,取冷拔时的纵截面的一半进行分析,将三维问题转变成二维问题。接触类型为摩擦接触。为了充分地模拟实际情况,并消除冲击对顶端尺寸的影响,在模拟的过程中,将前后端倒R2圆角,建立的二维有限元模型( 坯料直径为φ146×7 mm) 如图2,网格单元整体尺寸都为1,单元类型为CAX4I,即四节点四边形双线性非协调轴对称单元。

冷拔时,对冷拔内外模具施加固定约束,即在冷拔的过程中模具固定不动; 坯料整体沿Y方向下移Xmm(固定短芯头模具冷拔模拟中,坯料下移150 mm,用时1 s;双径模具中坯料下移225 mm,用时1.5 s),用以模拟冷拔时的拉拔过程。通过管材的轴向位移和时间来控制冷拔速度,模拟速度为9 m/min。

图2 两种模具冷拔钢管的网格划分

3 两种冷拔模具对拉拔成形尺寸精度摸拟结果分析

3.1 外径偏差分析

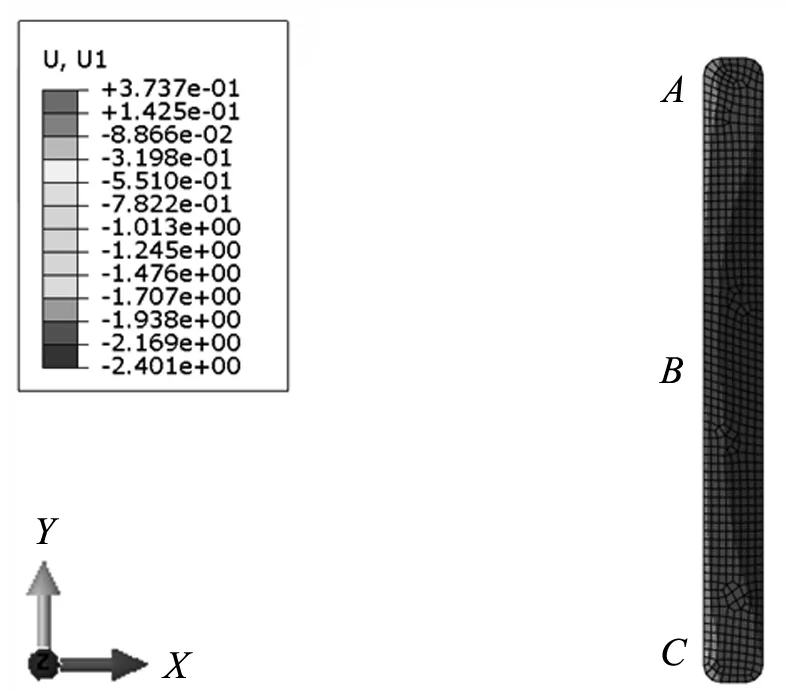

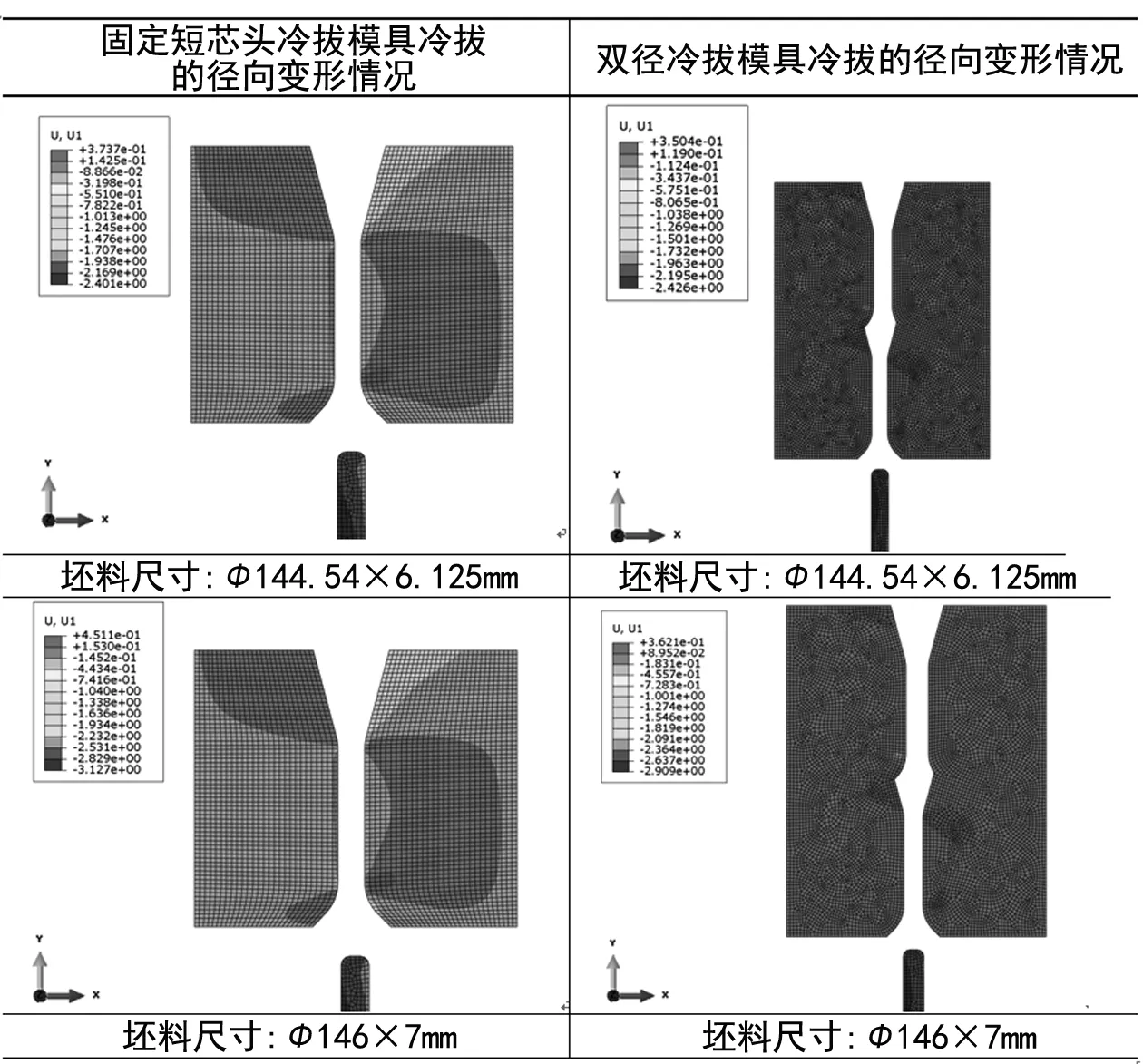

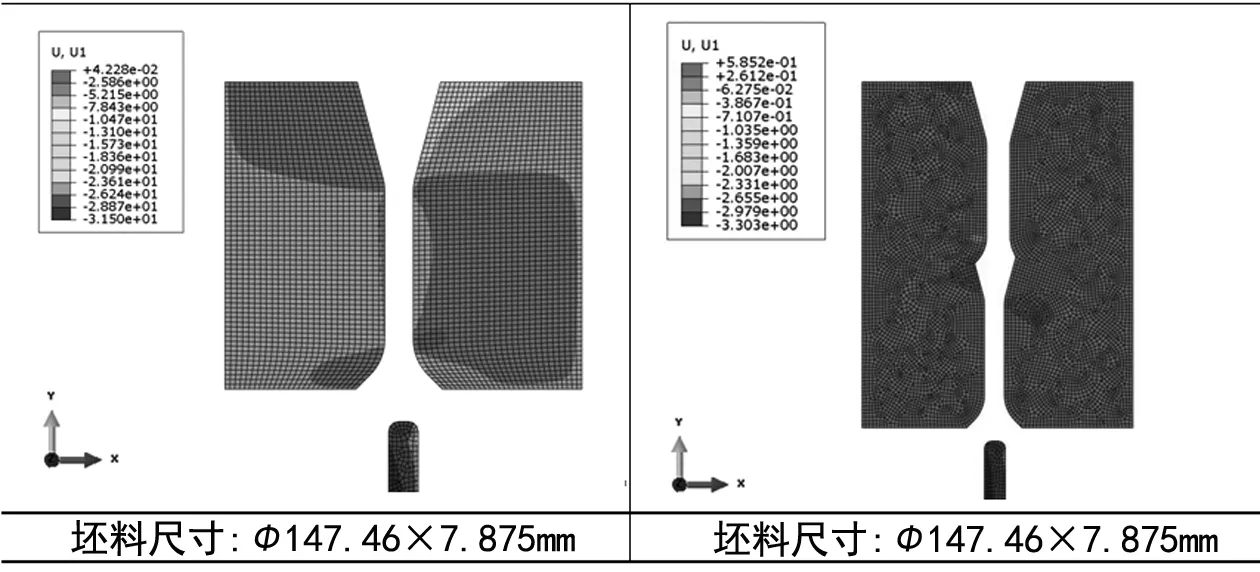

坯料最终形变云图如图3所示,可以看出越靠近外壁表面,径向变形量越大,外表面的变形量最大,且坯料轴向截面的变形量各不相同。

图3 坯料最终形变云图

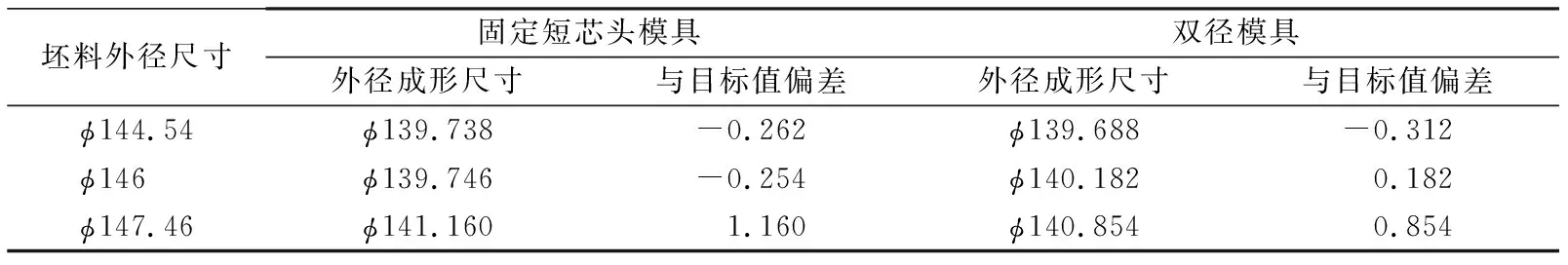

对3种不同尺寸的管材坯料在两种冷拔模具模拟分析,得到的外壁最大变形量如表3所示,可以计算出坯料冷拔后外径尺寸偏差,见表4。

从表4可以看出,坯料外径尺寸越大,其外径变形量也越大,其外径成形尺寸与目标尺寸φ140 mm偏差越大。依据GB/T17395-2008中管材标准化外径偏差等级划分,坯料在经过固定短芯头冷拔模具拉拔后,外径偏差等级可达到D2级(±1.0%D);而双径冷拔模具外径偏差等级可达到D3级(±0.75%D)。

3.2 内壁偏差分析

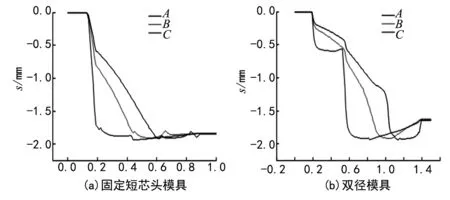

选取基本尺寸φ146×7 mm的坯料,在两种模具冷拔模拟中,对其径向变形情况进行分析。在图3所示管材内壁ABC三个区域内表面,各取一个单元格,利用有限元软件分析得到单元格即内壁随时间的径向变形情况,如图4所示。

图4 基本尺寸坯料内壁单元格随时间的径向变形

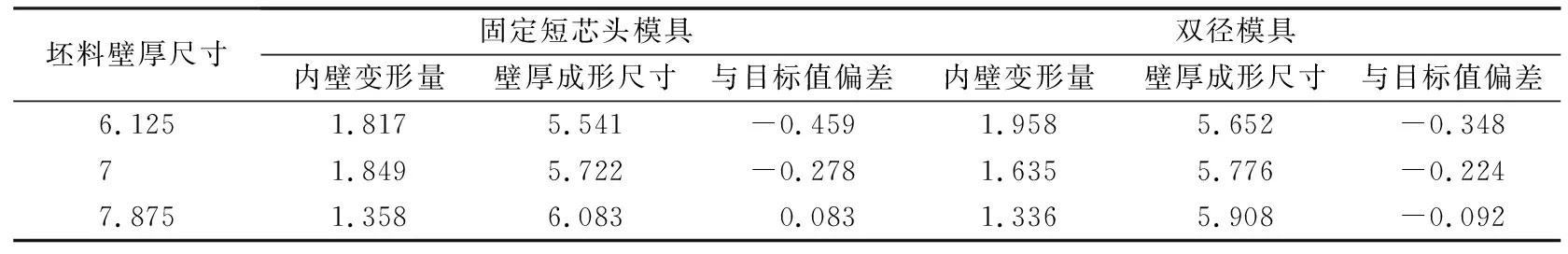

同理,可得到最大和最小尺寸坯料的内壁随时间的径向变形情况,根椐坯料内壁变形量与壁厚成形尺寸的关系式(1),计算出各坯料壁厚成形尺寸如表5所示。

SC=DC-(DP-SP-Δ)

(1)

式中:SC为壁厚成形尺寸;SP为坯料壁厚尺寸;DC为外径成形尺寸;DP为坯料外径尺寸;Δ为内壁变形量。

表5 坯料壁厚成形尺寸 /mm

从表5可以看出,坯料壁厚尺寸越大,其内壁变形量越小,其壁厚成形尺寸与目标壁厚尺寸6 mm偏差也越小。依据GB/T17395-2008中管材标准化壁厚偏差等级划分,坯料在经过固定短芯头冷拔模具拉拔后,其壁厚偏差等级可达到S3A级(±10%S);而双径冷拔模具壁厚偏差等级可达到S3C级(-10%S)。

4 结 论

(1) 坯料尺寸对拉拔成形的影响:对于两种模具,坯料外径尺寸越大,其外径变形量增大,外径尺寸偏差也越大;坯料壁厚尺寸越大,其内壁变形量减小,成品壁厚尺寸偏差越小。

(2) 模拟分析拉拔成形精度:固定短芯头模具拉拔钢管,成品外径偏差等级为D2级,壁厚偏差等级为S3A级;双径模具拉拔模具拉拔钢管,成品外径偏差等级可达到D3级,壁厚偏差等级可达到S3C级。其结果表明,在同等情况下,双径模具比固定短芯头模具冷拔出的钢管外径精度提高一个等级,壁厚偏差可减小52.76%。

因此,双径冷拔模具可用在冷拔流体钢管、液压系统钢管、汽车用钢管等高精度钢管的拉拔,有利于保证质量,提高效率和和降低成本。