基于客户满意度的混装线投产排序问题研究

2019-01-18俞姗姗

俞姗姗,柳 青,黄 刚

(中国计量大学 质量与安全工程学院,浙江 杭州 310018)

当多个品种的产品依次投放到装配线上时,由于不同产品在多个工作站上所需作业时间的差异性,致使产品投放顺序显著影响订单完工时间[1].因此,投产排序问题是混装生产提升效能的关键问题.

传统生产调度问题的优化目标多为最小完工时间,而混装生产方式的出发点是充分满足顾客的个性化需求,以客户满意度为导向,对混装生产的投产排序问题具有重要意义.同时,由于各种随机因素,如:产品实际到达时间的不确定性,生产工序中产品的处理时间波动以及加工设备突发故障等,把加工时间和交货期按模糊数处理更加符合生产实际[2].

在现有的混装投产排序研究中,苏平和于兆勤[1]以各种零部件消耗速率均匀化和最小生产循环周期最短为优化目标,研究混装线生产排序问题;韩煜东[3]等在考虑产品需求速率的前提下,提出了调整加工成本的新方法,建立了混流装配线平衡问题的多目标优化模型;孙宝凤[4]等考虑物料平准化和换装成本,提出双目标混流装配线投产排序模型.可见,混装线投产排序优化目标多数考虑作业时间和物料平准化等,将客户满意度用于混装投产排序问题的研究还比较少.

SAKAWA和KUBOTA[5]在研究具有模糊加工时间与模糊交货期的FJSSP问题时,提出了一致性指标概念作为调度优化目标.王万良[6]等对有时间窗的调度问题进行分析,提出用梯形模糊数表示客户对服务时间的满意度.陈东升[7]等研究模糊作业车间调度,基于三角模糊数和梯形模糊数给出顾客对产品交货期满意度的定义.王冰等[8]在研究模糊作业车间调度时,通过梯形模糊交货期和三角模糊完工时间确定两个悲观点,同时兼顾最可信满意度,利用三点满意度的组合优化作为优化目标建立数学模型.李庆贺和孙树栋[9]针对模糊Job Shop调度问题,定义模糊完工时间去模糊化为新的工件交货满意度指标.而在实际生产中,客户对于已完成订单的满意程度,可以通过继续订购、增加订单或不再订购等行为,反过来影响到生产过程.

综上,本文提出了一种改进的客户满意度评价模型,并针对混装线生产过程中由于工件材料、机器状况、人员操作等因素而导致加工时间的不确定,采用梯形模糊数表示加工时间和完工时间,进一步结合前述客户满意度评价模型建立生产排序优化目标,采用遗传算法进行求解,并通过数据实例进行对比分析,验证了我们所建模型的有效性和可行性.

1 满意度模型

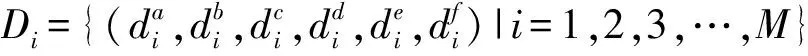

由于实际生产过程中存在诸多不确定因素,因此,众多文献[7-9]采用模糊数表示生产加工时间.为了更好的描述用户对不同交货时段的满意程度倾向,同时兼顾运算效率,本文采用三角模糊数Ci={(mi,ni,ki)|i=1,2,3,…,M}表示产品的加工时间,三角模糊数的隶属度函数相对较简单、操作运算规则成熟简便[9].采用6点模糊数表示订单完工时间,梯形模糊数在反映模糊变化特性上更为全面完整,所表征的客户满意度分布更加符合生产实际[8].函数图像如图1和图2.

图1 三角模糊数Figure 1 Trigonometric fuzzy number

图2 6点模糊数Figure 2 Six-point fuzzy number

相应的满意度隶属度函数公式:

(1)

(2)

AI=((areaCi∩Di)·ω)/areaCi.

(3)

图3表示了完工时间相对于交货期的满意度模型:

图3 模糊满意度Figure 3 Fuzzy satisfaction

6点模糊数表示的模糊完工时间与三角模糊数表示的交货期的位置关系有多种情况,但客户满意度的具体表达式可归类为7种.在此,列举其中一种满意度表达式:

(4)

该表达式对应的图形如图4.

图4 此种情况下的模糊满意度Figure 4 Fuzzy satisfaction under this circumstances

2 基于客户满意度的投产排序模型

考虑到混合装配线以最小生产单元为周期循环生产,因而投产排序问题只考虑最小生产循环周期内待装配产品的优化[10].结合前述满意度模型,在满足加工工艺约束以及每个产品的加工时间的情况下,建立以客户满意度为优化目标的混装线投产排序模型:

(5)

(6)

(7)

y(i+1)j-yij≥Cij,1≤i≤I,1≤j≤J,

(8)

yij≥0,1≤i≤I,1≤j≤J.

(9)

在此模型中,式(5)表示了模型的优化目标:客户满意度;式(6)保证排产序列任一位置处有且只有一个待装产品;式(7)保证最小循环周期内品种j的所有产品均被投放到该装配线上;式(8)保证完成前一个产品加工之后才能加工下一个产品;式(9)保证了所有产品的完工时间都为非负.

3 数据计算与分析

3.1 数据计算

本文采用遗传算法(GA)求解模型.首先需要给出一个可能存在的投产顺序,作为初始种群;然后遗传算法按照特定的适度函数评价个体优劣程度,从当前群体中用概率方法选取适应度最高的个体产生新一代群体.在这些选中的个体中,一部分保持原样地进入下一代群体,其他的被用作产生后代个体的基础,不断地进行选择、交叉、变异操作,以获得新的种群(新的投产排序方案),直到求得理想的解决方案或者超过计算机允许的资源才停止,得到近似最优的投产排序方案[11].

采用C++对GA编码求解基于客户满意度的混装线投产排序问题.算法中设置GA参数为:种群规模50,交叉概率0.15,变异概率0.7,种群进化代数500.

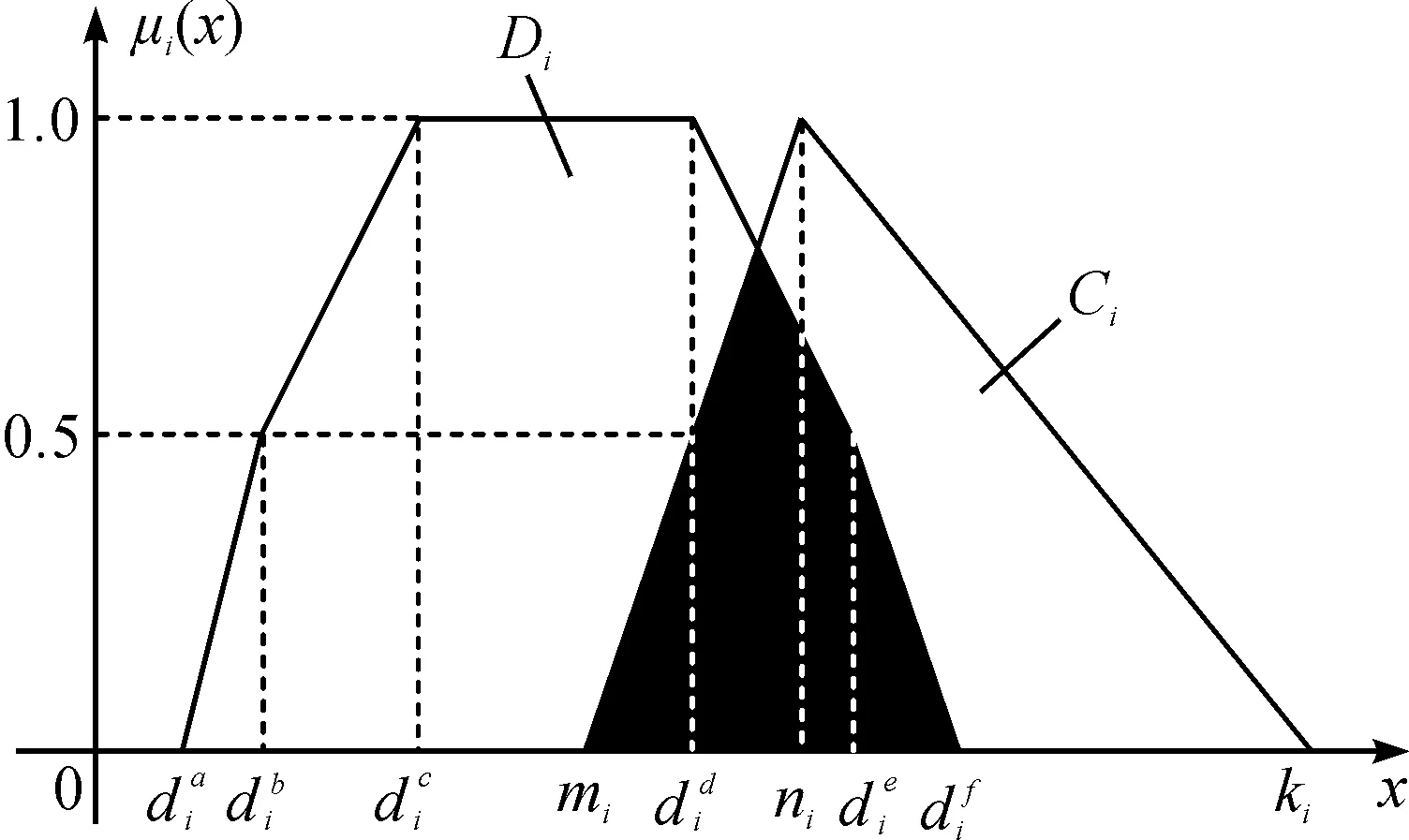

首先为了验证算法的有效性和可行性,采用文献[12]中仿真试验的数据,10个加工产品、5个处理单元的调度问题(如表1).表1和表2括号内的3个数分别表示加工时间为三角模糊数的3个端点的加工时间值,即依次表示了可能的最小加工时间、最可能加工时间和可能的最大加工时间.使用遗传算法以模糊完工时间为优化目标进行求解时,得到最小模糊完工时间为(775,887,1 052),与文献[12]中的最小模糊完工时间(785,887,1 064)相近.

表1 产品的模糊处理时间(单位时间)Table 1 Fuzzy processing time of a production(unit time)

为进行数据仿真,使用文献[13]中的6×6规模模糊调度问题的模糊加工时间作为分析数据(如表2所示),同时依据模糊交货期,对不同的产品设定不同的区间满意度效用权重.对A、B、C、D、E、F共6种产品,假设最小生产单元内这6种产品共有20件.将产品组成比例从最均衡渐变到最不均衡,形成9种产品比例进行投产排序,同时将各种产品的满意度权重比例设为固定值0.05∶0.2∶0.5∶0.15∶0.1.使用前述遗传算法进行不同参数和优化目标条件下的优化解求取,求解结果见表3和表4.

表2 产品模糊加工数据(单位时间)Table 2 Product fuzzy processing data(unit time)

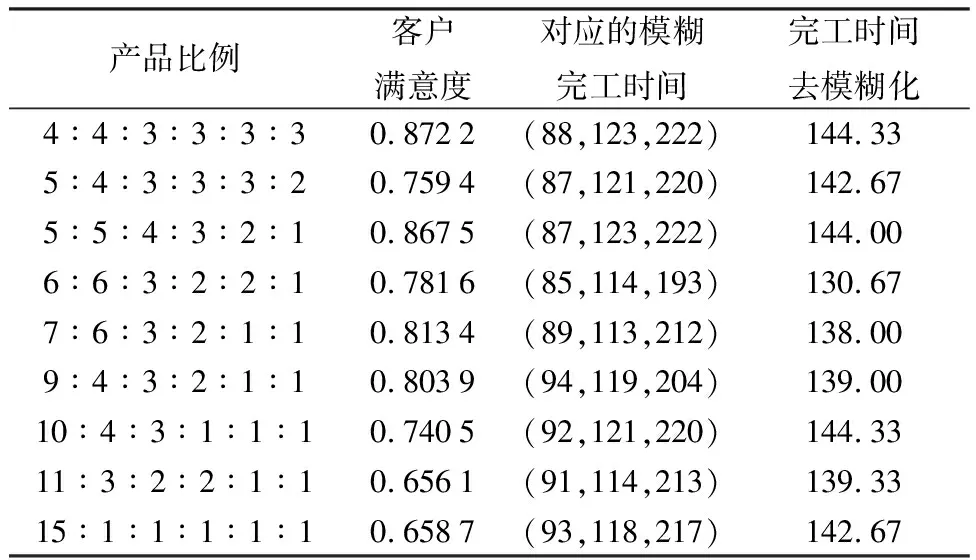

表3以客户满意度为优化目标时的求解结果

Table 3 Solution results based on customer satisfaction

产品比例客户满意度对应的模糊完工时间完工时间去模糊化4∶4∶3∶3∶3∶30.8722(88,123,222)144.335∶4∶3∶3∶3∶20.7594(87,121,220)142.675∶5∶4∶3∶2∶10.8675(87,123,222)144.006∶6∶3∶2∶2∶10.7816(85,114,193)130.677∶6∶3∶2∶1∶10.8134(89,113,212)138.009∶4∶3∶2∶1∶10.8039(94,119,204)139.0010∶4∶3∶1∶1∶10.7405(92,121,220)144.3311∶3∶2∶2∶1∶10.6561(91,114,213)139.3315∶1∶1∶1∶1∶10.6587(93,118,217)142.67

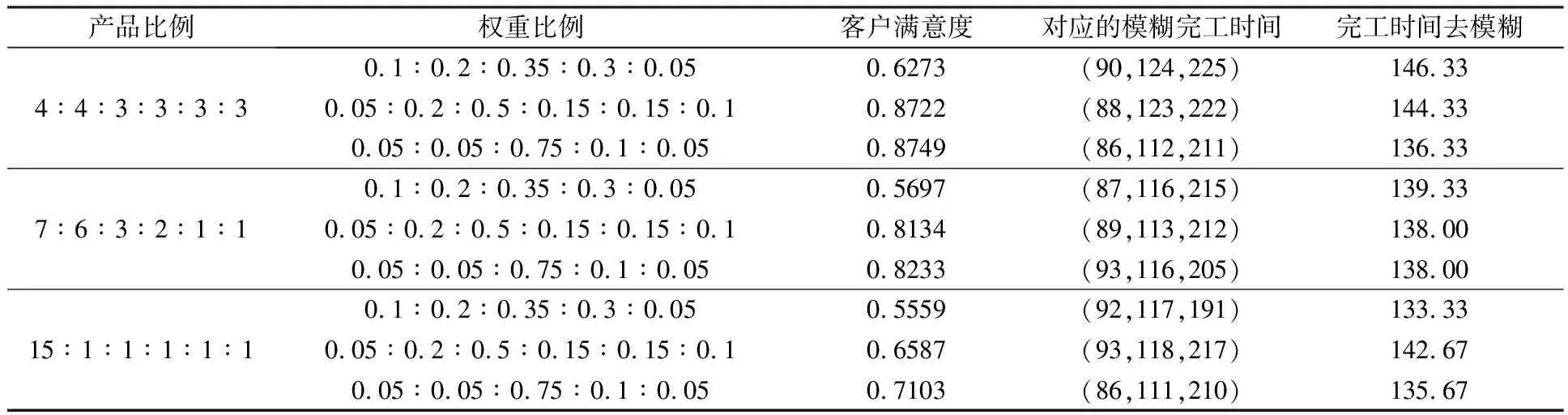

进一步从以上9种产品比例中挑选出产品组成比例最均衡、中间状态、最不均衡3种,变换不同种产品的满意度区间权重,研究不同的满意度区间权重时的满意度状况.具体结果如表5.

表4以完工时间为优化目标时的求解结果

Table 4 The result of optimization of the completion time

产品比例模糊完工时间完工时间去模糊化对应的客户满意度4∶4∶3∶3∶3∶3(82,106,192)126.670.61285∶4∶3∶3∶3∶2(87,116,197)133.330.63425∶5∶4∶3∶2∶1(90,111,198)133.000.63096∶6∶3∶2∶2∶1(84,110,201)131.670.60717∶6∶3∶2∶1∶1(91,115,192)132.670.65279∶4∶3∶2∶1∶1(86,134,215)145.000.456110∶4∶3∶1∶1∶1(97,127,196)140.000.442011∶3∶2∶2∶1∶1(103,124,195)140.670.416515∶1∶1∶1∶1∶1(107,129,203)146.330.3567

表5 不同权重比例下以客户满意度为目标的优化结果(单位时间)Table 5 Optimization results based on customer satisfaction under different weighting ratios(unit time)

最后为了验证模型具有实际意义,使用文献[14]的实例数据,以某轴承制造厂为例,轴承的主要原材料有钢管、钢材等,每一个批次的生产任务是由多种工艺组成的,主要生产过程包括割料、粗车、精车、热处理、磨加工、清洗等工序,各工序前后都有临时放置地,并且各工序会有一台相同或不同型号的作业机器.轴承生产车间目前需要生产A(深沟球轴承)、B(圆柱滚子轴承)、C(角接触球轴承)、D(推力球轴承)四种型号的轴承,其生产流程相同,在M1、M2、M3、M4、M5五个设备上加工,包括钻削或磨轴身或精车、磁力探伤、感应加热、车削加工或镗孔加工、磨内端面或磨面等操作,每种型号在各个工位的模糊加工时间如表6.表7为不同权重比例下以客户满意度为目标的优化结果.

表6 轴承模糊加工数据(单位时间)Table 6 Bearing fuzzy processing data(unit time)

表7 轴承不同权重比例下以客户满意度为目标的优化结果(单位时间)Table 7 Bearing optimization results based on customer satisfaction under different weighting ratios(unit time)

3.2 数据结果分析

将表3、表4和表5的数据进行分析可以得到如下结论:

1)从表3中可以看出,以客户满意度为优化目标时,同样的产品种类和产品数量的条件下,最小生产单元内产品比例越均衡,所达成的客户满意度越高.从表4中可以看出,以完工时间为优化目标时,同样的产品种类和产品数量的条件下,最小生产单元内产品比例均衡时,完工时间较短.可见,当最小生产单元内产品比例配置均衡时,以客户满意度或完工时间为优化目标均能得到较好的排序结果.

2)对比表3和表4,相同产品比例下,以完工时间为优化目标时的达成的客户满意度,低于以客户满意度为优化目标求得的满意度.同时,以满意度为优化目标时的完工时间,高于以完工时间为优化目标求得的完工时间.可见,在条件不变的前提下,提高客户满意度,需要延长完工时间.

3)分析表5数据可知,模糊交货期的5个区间效用权重会对客户满意度产生显著的影响,尤其当权重越集中于某一区间时(表5中为第3区间),所达成的客户满意度越高.可见,若产品/订单对应客户的满意度程度时间区分性明显时,易于达成较好的客户满意度;若产品/订单对应客户的满意度程度相对于订单完成时间不太敏感时,反而不容易达成较好的客户满意度.

4)综合表3和表5数据可知,相同满意度权重比例和不同的满意度权重比例下,产品比例均衡时的更好的客户满意度优化解.可知,在其他条件或参数不变的前提下,可通过均衡最小生产单元内的产品比例,提高或降低调度结果的客户满意度程度.

根据表7轴承制造业模糊数据的优化结果可以看出,优化结果与上述分析基本一致.进一步说明了本文提出的模型在实际应用中具有一定的意义.

4 结语

针对混装线投产排序问题,考虑实际生产中不确定的时间参数,给出满意度模型,以客户满意度为优化目标,建立了基于客户满意度的混装线投产排序模型.采用GA算法求解,从数据分析结果可以得到,最小生产单元内的产品配置比例和满意度区间权重这两个因素对客户满意度均有较大影响,均衡的最小生产单元产品比例和区分明显的权重比例,更易于达成较高的客户满意度,同时客户满意度的优化需要以延长完工时间为代价.

以客户满意度为优化目标进行的投产排序,充分满足企业客户需求,对于企业而言,能够一定程度上提高了市场竞争力.针对后续研究,拟从提出更加切合实际情况的满意度评价方法、满意度与完工时间相结合的多目标优化以及求解方法的改善等方面入手.