基于LVDT的在线测量系统设计

2019-01-18屠乾磊王学影郑永军

屠乾磊,王学影,郑永军

(中国计量大学 计量测试工程学院,浙江 杭州 310018)

“十三五计划”实施“互联网+”行动计划,发展网络经济,宽带提速,实施国家大数据战略等措施,拉动微电子加工技术、计算机技术及信息处理技术的飞速发展[1].工业流水线上,传感器作为工件信息传递的起始端起着举足轻重的作用.其中LVDT位移传感器能够进行非接触式位移测量,且已有成熟的数字信号处理技术:算法、离散模拟电路和人工神经网络技术等,来改善LVDT的线性范围[2-4].由于该传感器的结构构成简单、磨损率低、输出信号的线性和重复性佳,能胜任除强磁场外的其他恶劣工作环境,因此受到青睐[5].

现有的LVDT的调理电路,采用同步检测技术来测量ui1和ui2的幅度差,以初级线圈激励电压作为相位参考,确定输出电压的极性.这需要发生器具有稳定的振幅,恒定的频率,局限性大.又LVDT初级信号至次级信号会发生相移,为减小误差需要进行相移的补偿.然而补偿与温度和频率呈函数关系,软件补偿繁琐、工作量大且容易出错,造成测量误差[6].经过反复研究和测试,设计出一种次级信号差值(ui1-ui2)与和值(ui1+ui2)比例为工作原理的在线测量电路,能解决原先方法所产生的缺陷,既无需稳定振幅,恒定频率的发生器,初级次级信号的相移又不影响系统精度,提高了温度稳定性,使得数据更准确.

信号调理电路一般封装在LVDT的变送器中,变送器通过导线与显示仪表相连接.对于车间的LVDT实际应用中往往是多个LVDT同时测量,每个LVDT携带一个变送器,造成导线凌乱不工整、有时甚至会出现导线过短的现象.导线传输模拟信号,抗干扰能力较弱,通信系统内部的噪音会导致通信质量的降低,微小的电压信号还容易受到线路温度的影响[7].这些原因都会使测量结果出现误差.因此完成远距离传输,可采用“物联网”思想[8],将变送器连入网络中,利用网络传输数据.传统测量零件方法采用离线测量,不仅耗费大量的时间,而且人工成本高,现代化生产讲究高效率和低成本,采用在线测量,可以解决上述问题,并对生产的样品构建网络数据库与提高产品的可溯源性有很大的帮助.

1 LVDT位移传感器原理

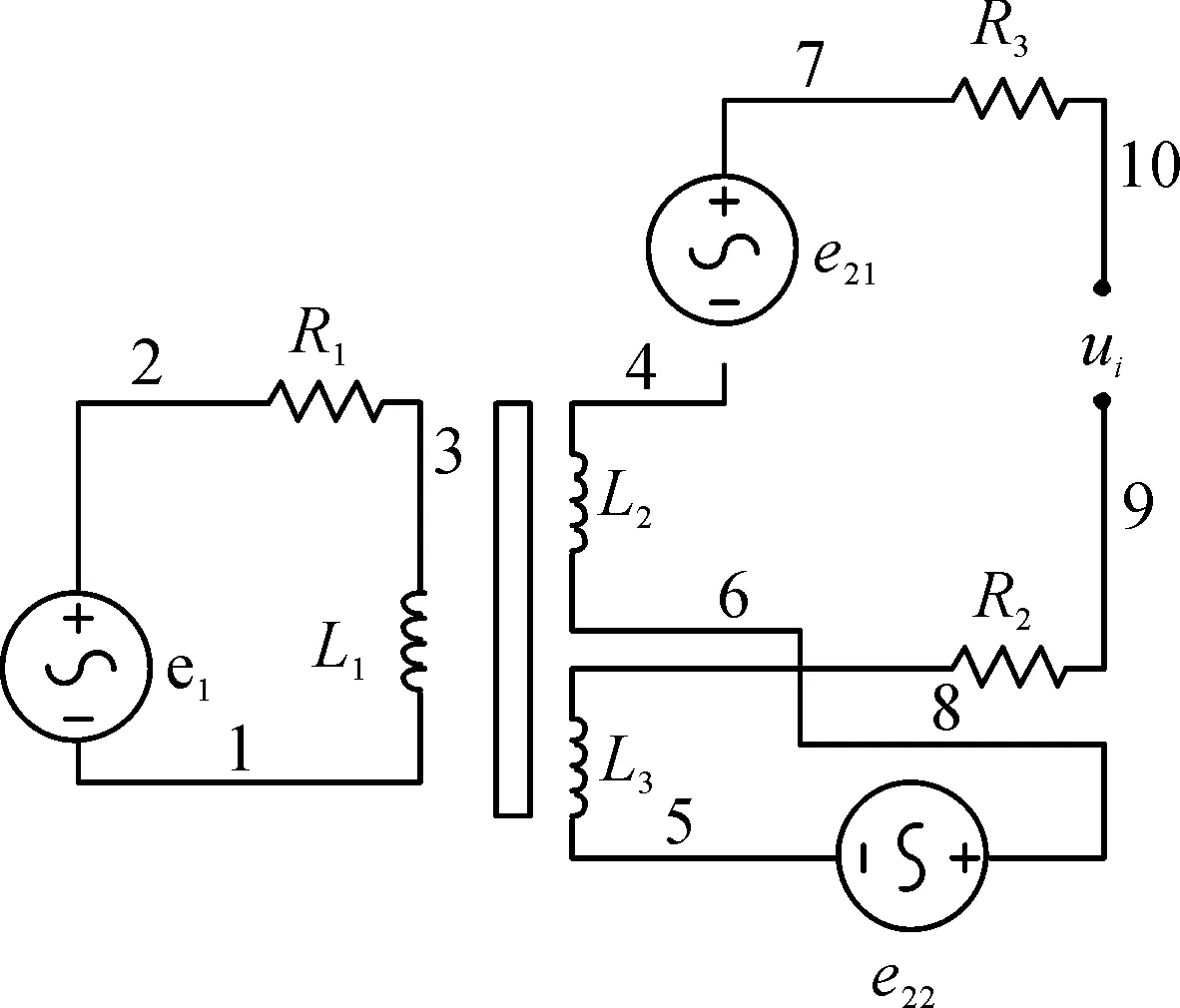

本文采用常见的回弹式差动变压器式位移传感器,它主要由衔铁芯、一个初级线圈、两个次级线圈和触头组成,结构示意图如图1.图2是LVDT位移传感器的等效电路图,e1产生激励信号,初级线圈为L1,L2、L3为次级线圈,ui为次级线圈的差动电压信号输出.等效电路中输出电压的有效值为

(1)

式(1)中,M1、M2原边线圈与两个副边线圈之间互感系数.

图1 LVDT结构示意图Figure 1 LVDT structure

2 硬件电路

图2 等效电路图Figure 2 Equivalent circuit

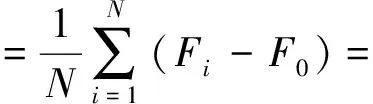

LVDT次级输出的正弦波经整流后产生两个直流输出ui1和ui2,在除法电路中采集这两个信号,得到一个比例直流输出u0.直流信号分别输入一个差分减法电路得到ui1与ui2信号的差值,一个反向加法运算电路得到ui1与ui2的和值,然后在除法电路中得到u0:

(2)

电路原理如图3.

图3 除法电路Figure 3 Division circuit

LVDT次级输出由一对正弦波组成,其振幅差(ui1-ui2)与LVDT核心磁铁位置成比例.原先LVDT信号调理采用同步检测,将振幅差的绝对值转换为与衔铁芯成比例的电压,该方法需要稳定振幅、恒频的激励信号;先对LVDT主相移到二次相移进行补偿;再对由于温度、频率变化造成的偏移进行二次补偿.这么做不仅麻烦而且容易产生问题:发生器要求局限性大,信号抗干扰能力弱,相移的补偿与温度和频率呈函数关系,需要频繁补偿,数据误差大,软件补偿繁琐,工作量大等[6].

采用设计电路后,将输出的两个次级信号先相除,得到它们的比值,就不需要恒定振幅的发生器,因为处理信号、比较信号都是基于LVDT输出信号的比值.其次初、次级线圈之间的相移不敏感,比值仅仅要求LVDT次级线圈产生的ui1和ui2电压之和随LVDT行程长度的变化而保持一定.在查阅了市面上大部分主流LVDT的使用手册后,发现大部分LVDT满足这一条件.

将u0经过处理最后由下位机接收.最小系统选用MSP430FR4133单片机作为系统的MCU,其更多的写入量,更低的功耗和更简化的开发满足系统的需求[7],搭载WiFi模块能进行方便快捷的数据传输.

变送器连入网络,本文选用ESP-12S模块,其体积尺寸紧凑,高度集成,因此,对外部电路的要求低,实现采集数据的无线传输.将数据通过软件系统处理后,上位机储存,从而完成了测量数据的网络数据库建立.

3 传感器的标定

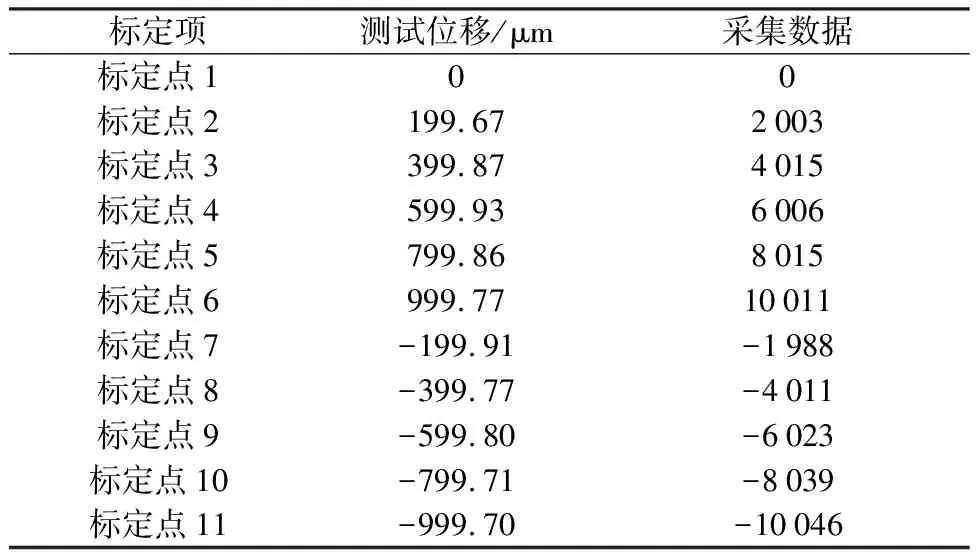

因为这款LVDT在实际应用中测量的是刹车片的平面度,对不同厂商的数据综合后发现,对测量精度要求在10~20 μm,即标定-1到1 μm即可[8].选用3等量块作为标准输入量,并委托计量院对量块参数进行检定如表1.

表1 量块检定Table 1 Volume block verification μm

校准时使用微动测量台架和1.00 mm量块调零传感器,再依次更换1.20~2.00 mm,间隔0.2 mm并记录稳定时的采集数据,完成对传感器0 mm到1 mm的量程标定数据记录;通过微动测量台和2.00 mm量块重新调零传感器,依次更换1.8~1.00 mm量块,间隔0.2 mm完成-1 mm到0 mm量程标定数据记录.

表2 LVDT标定测试数据Table 2 LVDT calibration test data

表1的位移据采用最小二乘法拟合[9],得到方程为y=0.099 4x-1.401 8,该传感器测头分辨力为0.099 4 μm,满足测量要求.

4 软件实现及数据处理

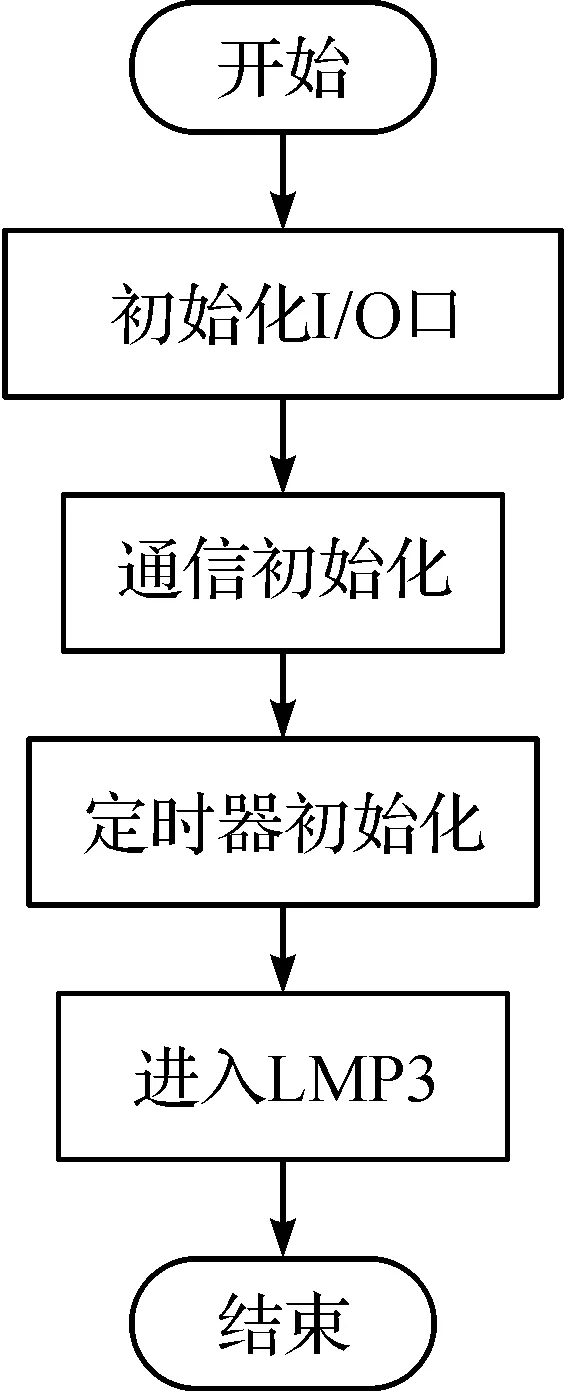

单片机的数据采集由一个主程序和一个外部中断服务程序构成.主程序进行初始化设置后令单片机进入低功耗模式(LMP3).当单片机外部中断检测到工件时,外部中断将单片机唤醒,退出LMP3模式,开始数据采集,完成后将数据用CRC方式校验,接着数据通过WiFi模块发送给上位机,等上位机返回确认信息.最后进行空闲检测,系统重新进入LMP3模式.程序流程如图4、图5.

图4 主程序Figure 4 Main program

图5 外部中断服务程序Figure 5 External interrupt service routine

传感器测量时会产生误差,影响测量精度.为减小该误差对测量精度的影响,使得传感器在有限的测量次数内,测量值达到最优,必须进行有效的数学处理[10-11].

1)算术平均值法:X=∑x/n,在一个点测量多次,然后去掉最大数和最小数后,剩下的数取平均值,这样可以有效地消除随机性误差.2)中值滤波法:将采集到的若干变量值进行排序,然后取排好顺序值的中间值.它可以有效防止收到突发性脉冲干扰的数据进入.在软件设计中,综合应用了上述2种方法进行数据处理.对处理好的数据采用最小二乘法来算出平面度的误差.

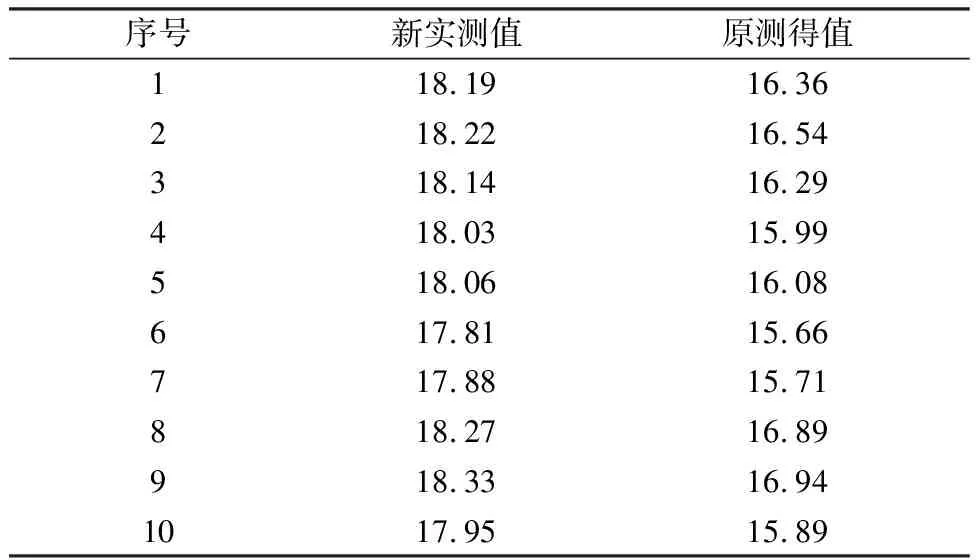

在专用检测车间内(恒温,湿度60%),将原有测量装置中的LVDT传感器拆下换上制作好的LVDT,先校准后对刹车片(该刹车片在同样温度、湿度,型号为Explorer 07.10.05三坐标测量机下平面度误差F0为19.16 μm作为约定真值[12])进行重复测量10次,如图6.计算出平面度误差平均值与原LVDT测得平均值对比,结果如表3.

表3 新旧LVDT测量数据对比Table 3 Comparison of new and old LVDT measurement data μm

图6 测量装置原理图Figure 6 Measuring device schematic

从数据可得知原测量值的相对误差为15.3%,新测量值的相对误差为5.6%,相对误差减小了9.7%.

测量系统相较于三坐标测量机的示值误差为

(3)

测量系统重复性为

(4)

通过相对误差,示值误差和重复性计算,验证了在线测量系统的可靠性.原LVDT传感器采用点对点采集,将采集数据的值显示在LED屏幕中,再由人工输入各点值,通过事先编好的程序进行计算,表3中15.66 μm与其他测得值相差较大,可能为受干扰后采集的数据.而新的LVDT传感器在提高测头分辨力的同时,采用了WiFi传输数据,同时优化了原有算法,消除随机误差,使得新LVDT实测值相对误差在原有的基础上减小了9.7%说明稳定性好,节省了人工成本,并对每个产品建立了数据库,以方便溯源.

5 结语

本文阐述了LVDT的结构构成、特性及应用工作原理.针对工件的检测,改进并设计了一个基于LVDT的在线测量系统.将其应用于工件测量,减小了相对误差,降低了人工成本,提高了效率.在实验中发现数据的测量响应具有一定的延迟性,无法达到实时的测量响应,但实验结果显示,测量系统的精度及稳定性都有了提升,并且实现了在线测量,为产品的测量建立了网络数据库.说明此方法是有效的,从而为后续的相关在线测量实施提供了一定的参考.