压蒸环境下尾矿渣微粉的胶凝性能

2019-01-17连跃宗张超杰田尔布康海鑫

连跃宗,张超杰,田尔布,康海鑫

(三明学院,福建三明365004)

0 引言

在采矿及加工过程中一般会产生20%~80%的尾矿渣,多数尾矿渣没有得到合理利用,至今全球各类尾矿渣废弃物约有上百亿吨[1]。这些尾矿渣一般都堆积在矿山周围,占用土地,损伤地表,污染环境。在生态文明建设已经成为共识的今天,尾矿渣的资源化利用势在必行。尾矿渣主要化学成分为Al2O3、SiO2、CaO、MgO等。将尾矿渣经过磨细、筛选、再磨细等机械加工工序制成尾矿渣微粉,其比表面积可达到4 m2/g(BET多点法测得)以上,是一种填充微细孔的优质填料[2]。

建材行业对自然资源和能源消耗高。为有效降低水泥加工过程的高能耗,国内外专家不断改良水泥制品材料,将各种工业废渣作为混合料掺入水泥制品。尾矿渣微粉应用于建材行业具有广阔的前景。掺入矿物质细粉可以提高水泥制品性能[3]。矿物质细粉可以填充孔隙,降低孔隙率,改善孔隙结构[4],提高水泥制品的整体强度和耐久性。尾矿渣微粉可以作为水泥制品的填充料。目前国内外关于水泥掺加尾矿渣微粉后的性能研究较少,对压蒸环境下水泥的胶凝性能的研究更少。鉴于此,本项目采用压蒸工艺,将尾矿渣微粉作为胶凝材料应用于水泥制品,研究尾矿渣微粉掺量对水泥制品性能的影响。

1 试验材料与比表面积分析

1.1 试验材料

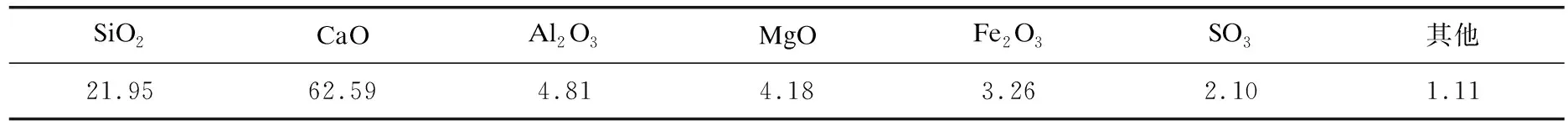

1)水泥:本项目采用的水泥为福建红狮牌P.O 42.5R普通硅酸盐水泥,其成分见表1。

表1 水泥化学成分 %

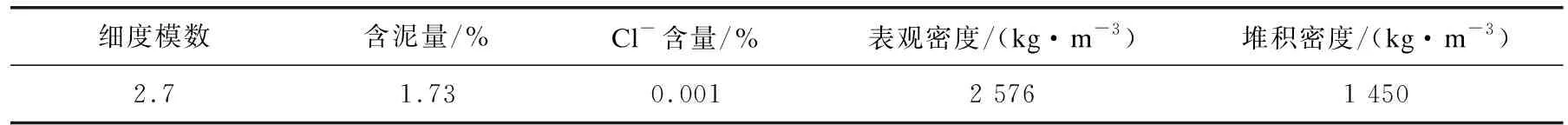

2)细骨料:本项目采用的细骨料为福建三明沙溪河河沙,经分析为中沙,其物理性能见表2。

表2 细骨料物理性能

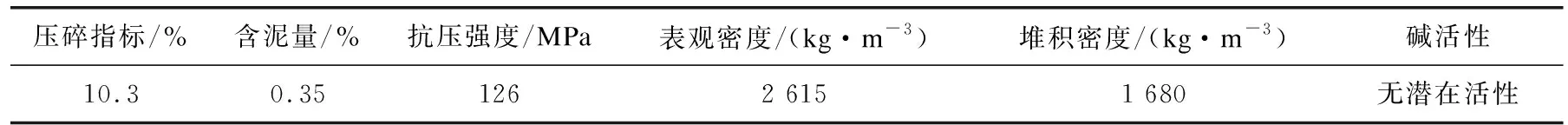

3)粗骨料:本项目采用的粗骨料为碎石,其物理性能见表3。

表3 粗骨料物理性能

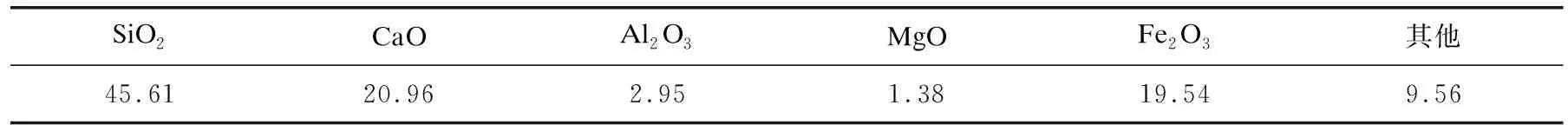

4)尾矿渣微粉:本项目采用的尾矿渣在福建三明某尾矿区采集,尾矿渣微粉通过多道机械加工研磨制得。将该尾矿渣微粉委托福建某地质勘探研究所进行成分分析,其成分见表4。

表4 尾矿渣微粉化学成分 %

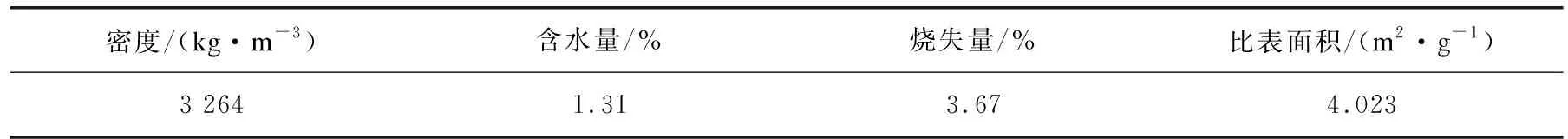

采用以下仪器设备对尾矿渣微粉进行物理性能分析:容量瓶、电子天平、全自动比表面及孔径分析仪(贝士德3H-2000PS系列)、马弗炉、电子定温烘箱等。尾矿渣微粉的物理性能见表5。

表5 尾矿渣微粉的物理性能

1.2 比表面积测定与分析

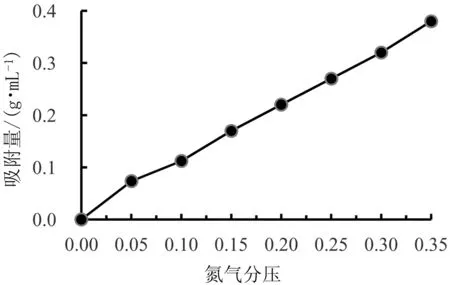

考虑尾矿渣微粉的外表特性,选用BET多点法进行微粉比表面积测定。该方法是由布朗诺尔(Brunauer)、艾米特(Emmett)、泰勒(Teller)提出。他们提出了多分子层吸附模型,并建立起相应的吸附等温曲线方程(BET方程)[5]。BET模型假设:①吸附剂表面能量是均匀的;②被吸附分子间的作用力不可忽略不计;③固体吸附剂对吸附质的吸附可以是多层的;④自第2层至第n层(n→∞),各层的吸附热等于吸附质的液化热。实验仪器采用全自动表面及孔径分析仪,如图1所示。实验曲线、实验结果分别如图2、表6所示。

另外,用同样方法测得水泥比表面积为3.050 m2/g。从细度而言,尾矿渣微粉较水泥细,取代部分水泥作为水泥制品的填充物,在理论上可行。

图1 全自动比表面及孔径分析仪

图2 BET多点法拟合曲线

斜率a相关系数r截距bBET常数C比表面积/(m2·g-1)1.0620.9990.02249.24.023

注:p/p0取0.040~0.320

2 配合比设计及试验方法

2.1 配合比设计

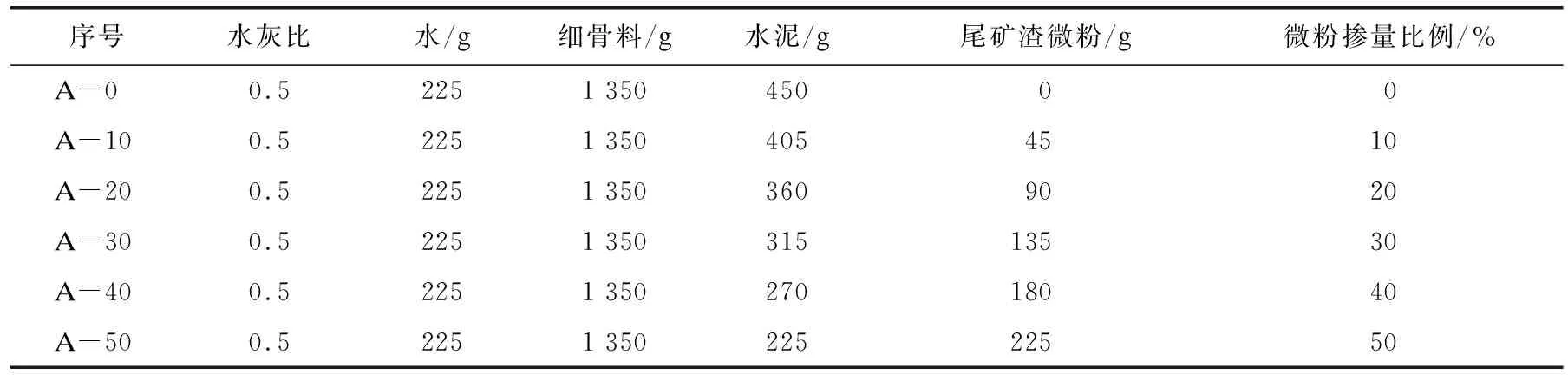

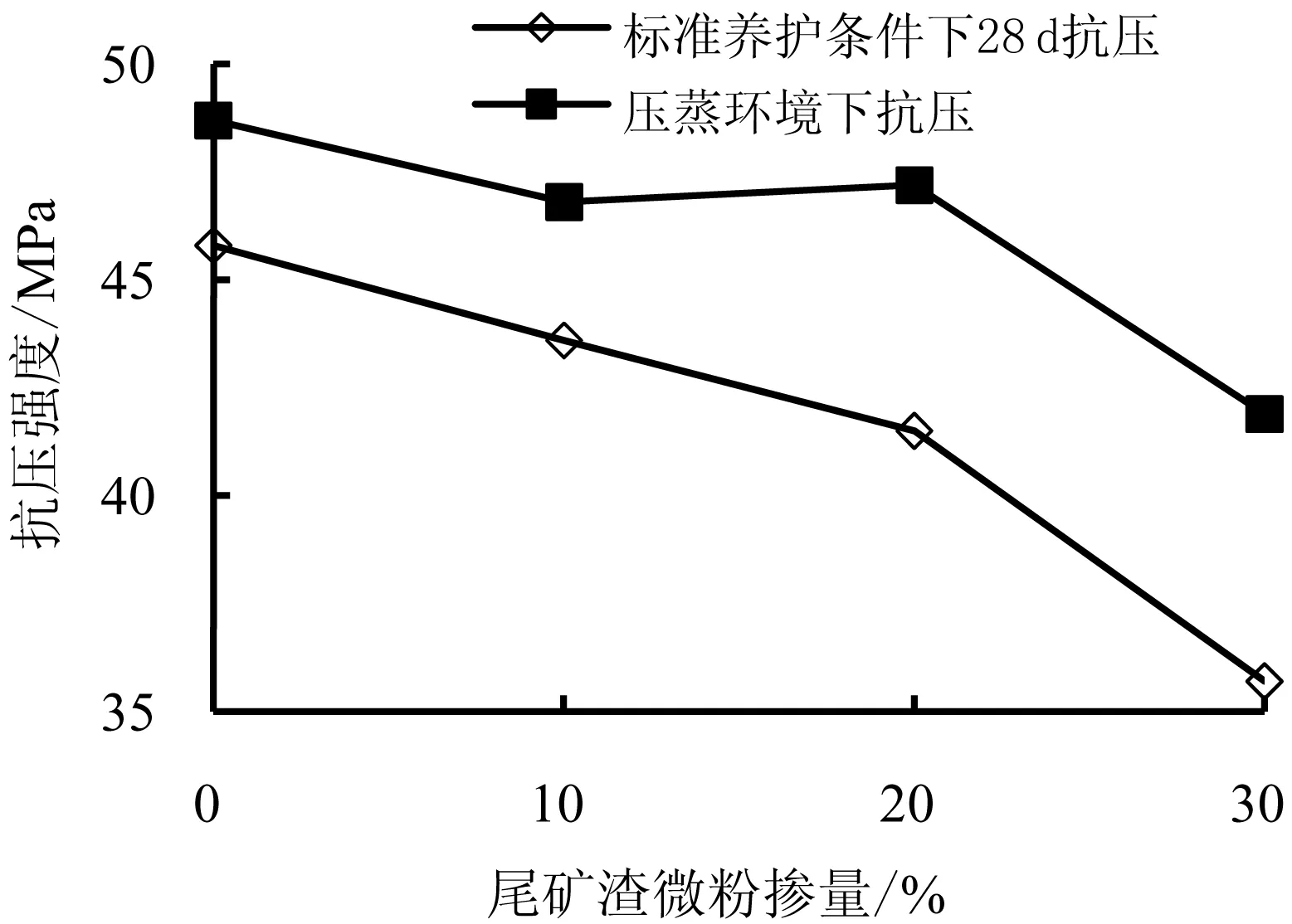

通过分析不同掺量尾矿渣微粉的水泥净浆的扩展度、抗压强度等性能,最终确定配合比(表7为尾矿渣微粉-水泥砂浆配合比、表8为尾矿渣微粉-混凝土配合比),进行本课题的相关研究。

2.2 试验方法

1)尾矿渣微粉-水泥砂浆试件的制备。按照《水泥胶砂强度检验方法》(GB/T 17671—1999)要求,进行胶砂制备与强度试验。制作40 mm×40 mm×160 mm胶砂试件,将试件置于实验室标准养护箱1 d后进行脱模,脱模后的胶砂试件分成两部分,一部分留在标准养护箱内养护,另一部分立即放入压蒸釜中,进行压蒸环境下的养护。

表7 尾矿渣微粉-水泥砂浆配合比

表8 尾矿渣微粉-混凝土配合比

2)尾矿渣微粉-混凝土试件的制备。按照《普通混凝土力学性能试验方法标准》(GB/T 50081—2002)要求,进行混凝土立方体试件制备与强度试验。制作150 mm×150 mm×150 mm混凝土试件[6-7],将试件置于实验室标准养护箱1 d后进行脱模,脱模后的混凝土试件分成两部分,一部分留在标准养护箱内养护,另一部分立即放入压蒸釜中,进行压蒸环境下的养护。

3)压蒸环境的养护。试件放入压蒸釜中,进行抽真空处理,然后打开升压阀使釜内压力在0.5 h内逐渐升到0.3 MPa。在0.3 MPa压力下稳压1 h,使试件内部均匀充入蒸汽,防止试件因内外温差而产生裂缝,影响后期试验结果。稳压后在1.5 h内压力升到1.0 MPa(此时温度达176.4 ℃),在1.0 MPa下稳压1 h,继续升压到2.0 MPa,温度感应装置显示,此时压蒸釜内部温度达到215.3 ℃。在此压力与温度下,恒温恒压6~8 h,每隔2 h检查1次压蒸釜排水装置、压力、温度等情况[8-9]。最后进行导气泄压处理,在1.5 h内将压蒸釜内部压力降至0.3~0.5 MPa,并在1 h内降为零,取出试件,进行相关力学性能测试。

3 实验结果与数据分析

3.1 尾矿渣微粉-水泥胶砂试验

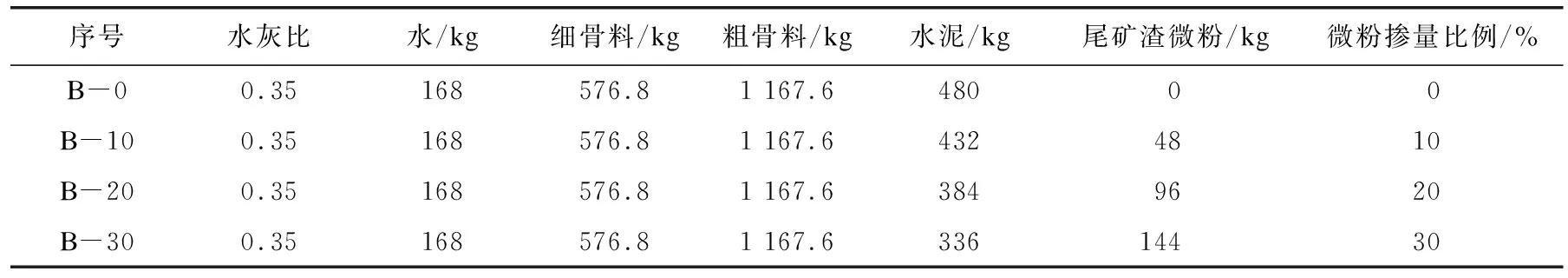

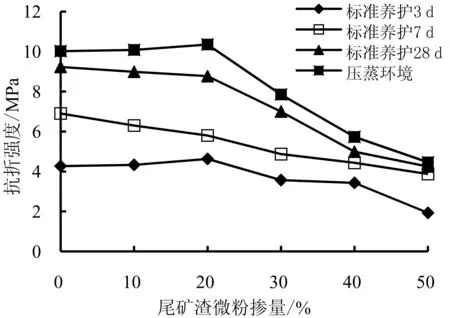

对各组试验数据进行整理计算,并对各组有效数据取平均作为该组试件的强度试验测定值,尾矿渣微粉-水泥砂浆强度试验结果如图3、4所示。

图3 尾矿渣微粉掺量对抗折强度的影响

图4 尾矿渣微粉掺量对抗压强度的影响

可以看出,在标准养护条件下,3 d抗折强度随着尾矿渣微粉掺量的增加先增加后降低,7 d、28 d抗折强度随着尾矿渣微粉掺量增加而降低,3 d、7 d、28 d抗压强度随着尾矿渣微粉掺量增加而降低。在压蒸环境下,当尾矿渣微粉掺量不超20%时,强度随掺量增加而提高,若掺量超过20%时,强度随掺量增加而降低;压蒸环境下的试件强度较标准养护条件下的高。其主要原因可能是:当尾矿渣微粉掺量达到20%时,在压蒸环境下,力学性能较其余掺量时更佳,尾矿渣微粉的活性被激发[10],其主要成分SiO2参与水化反应,使水泥浆体产生大量的CSH凝胶,从而可以较好地填充水泥制品内部的空隙,改善水泥制品内部孔径分布和几何形状。尾矿渣微粉过少或过多,尾矿渣微粉或其水化产生CSH凝胶都不能很好地填充水泥制品的内部孔隙。可见,适量的尾矿渣微粉对改善水泥制品内部细孔结构、增加水泥制品的密实度是有利的,可以提高水泥制品的强度等力学性能。

3.2 尾矿渣微粉-混凝土试验

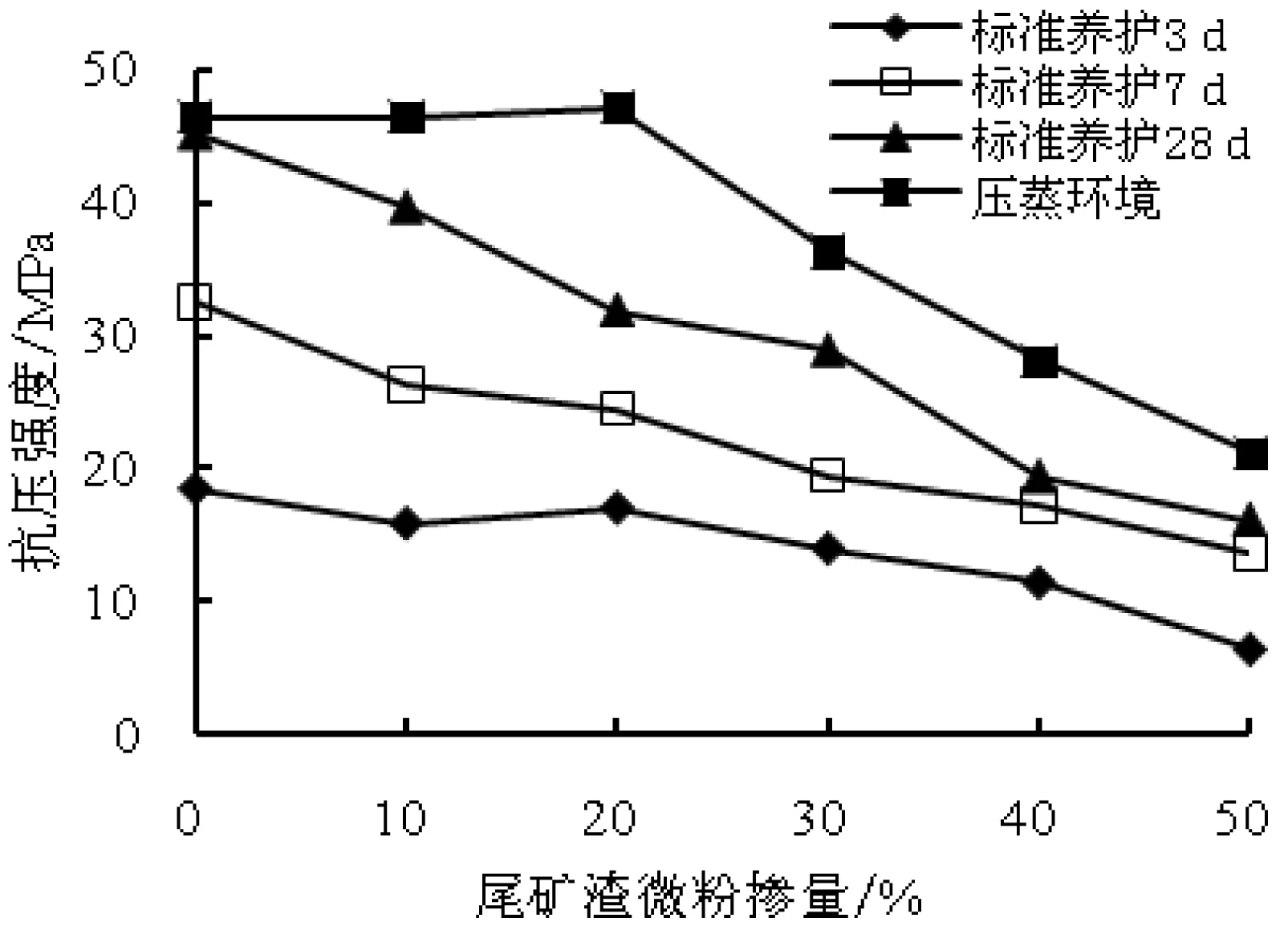

对各组的试验数据进行整理计算,并对各组有效数据取平均作为该组试件的强度试验测定值,尾矿渣微粉-混凝土强度试验结果如图5所示。

图5 尾矿渣微粉-混凝土抗压强度的影响

可以看出,在标准养护条件下,28 d抗压强度随着尾矿渣微粉掺量增加而逐渐降低;相同尾矿渣微粉掺量的情况下,压蒸环境与标准养护条件对比,压蒸环境下的试件强度明显较高;当尾矿渣微粉掺量不超过20%时,在压蒸环境下,水泥制品力学性能较其余掺量时更佳。其主要原因可能是:在压蒸环境下,尾矿渣微粉的活性被激发,其主要成分SiO2参与水化反应,生成水化硅酸钙凝胶,在混凝土硬化过程中填充细小孔隙;当掺量超过20%时,尾矿渣微粉的水化反应及填充效应对浆体水化硬化的增益作用小于其对浆体硬化的削弱作用,使得水泥制品强度大幅度降低。因此,从尾矿渣微粉利用率最大化考虑,其最大掺宜为20%。

4 结语

本文通过利用尾矿渣微粉取代水泥在压蒸环境下进行胶凝材料胶砂、混凝土的力学实验,可以得出如下结论。

1)在压蒸环境下(2 MPa,215 ℃),尾矿渣微粉的活性被显著激发,使其主要成分SiO2参与水化反应,从而形成大量的水化硅酸钙凝胶,提高整体水泥制品强度。

2)在压蒸环境下,当尾矿渣微粉的掺量为20%时,水泥制品可以得到较高的抗折、抗压强度,即20%掺量较为合适。

3)尾矿渣微粉可作为水泥制品的填充料,能有效提高水泥制品的相关力学性能。