Ø2.00mm以下PCB微细槽钻头制作工艺变更研究

2019-01-17陈雄建林春晖

陈雄建 张 鑫 林春晖

(深圳市金洲精工科技股份有限公司,广东 深圳 518116)

0 前言

近几年亚洲尤其是中国PCB市场的表现令人瞩目,占全球PCB市场的份额逐年在增加,与持续看好的PCB市场相适应,全球的微细钻头(简称微钻)市场也取得长足的发展,金洲公司为获得更多的市场,除保证品质稳定第一要素外,成本战也是我们一直努力在在做的事。

1 PCB微型钻头工艺发展

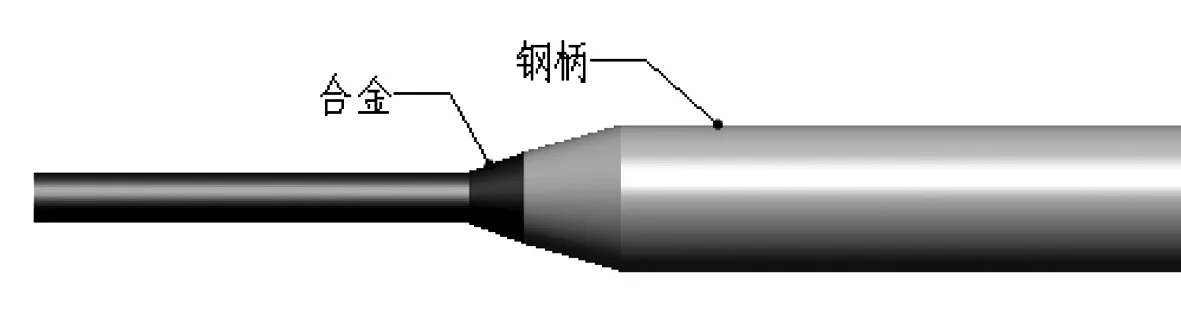

微细钻头如图1最初由整支硬质合金来制造,在降低成本的因素驱动下,微钻钻径的结构发生明显工艺变化,从最初的整体合金微钻发展到不锈钢柄和硬质合金等径对焊式,再到现在最新的不锈钢柄和硬质合金大小平焊式[1]。微钻焊接工艺发展过程如图2所示[2]。图示中微细钻头的钻径部位的原材料直径大小渐渐变小,原材料成本大幅度下降。在降成本的同时,微钻产品产品加工流程中的前工序加工工艺发生较大的变化,由原先的整支转换成焊接式结构,因此在产品使用性能中新工艺微钻需具备一定品质要求,除耐磨性、刚性、排尘性能、孔壁粗糙度、孔的精度外,需保证一定的焊接强度防止断刀、脱焊,焊接强度同焊接截面积、焊材特性、焊剂量、焊接温度、焊接时间、焊缝间隙息息相关。

图1 微钻成品外观

图2 微钻整体结构形式

2 PCB微细槽钻工艺变更前后差异研究

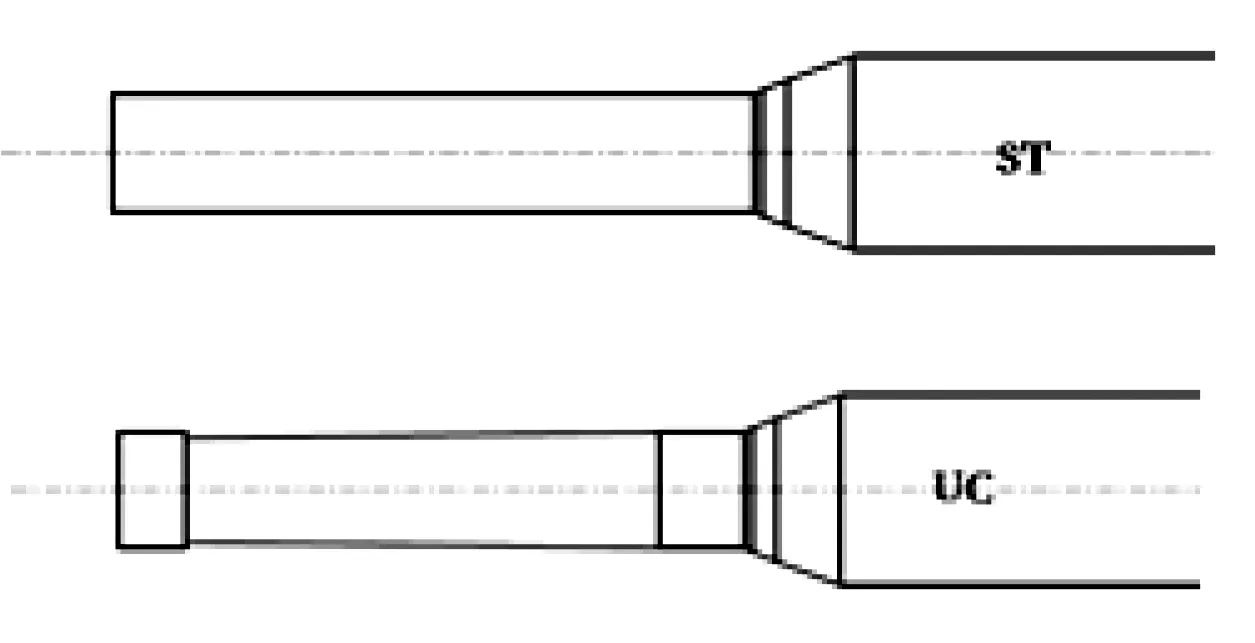

目前,PCB行业常用的微钻按设计外观不同分ST(Straight Type)型和UC(Undercut Type)型,PCB对孔壁品质要求越来越高,当前以UC型微钻为主流产品[3],与ST型的设计差异(如图3)。

图3 ST、UC型微钻

2.1 工艺变更前后的差异

PCB微细槽钻加工工艺变更前采用的等径焊接工艺,合金长度12.3 mm、钢柄长度26.1 mm,焊接后总长(38.45±0.03)。详细工艺流程:对焊→去焊疤、精磨柄→柄径激光打字→钻径精磨→开槽磨尖→清洗、检测。变更后的合金长度10.7 mm、直径Ø2.10 mm大小平焊详细工艺流程:平焊→定长、去皮→过渡台→半精磨磨钻径→精磨钻径→开槽磨尖→清洗、检测。变化主要体现在开槽之前的工序,开槽前的变更前后的外观差异图(如图4、图5)。

图4 旧工艺精磨钻径后槽钻

图5 新工艺精磨钻径后槽钻

2.2 新工艺的微细槽钻外观变化

新工艺的微细槽钻外观变化(如图6)。

图6 新工艺产品外观变化图(Ø1.10-8.5)

在PCB微钻磨削加工领域,金刚石砂轮适于磨削加工硬质合金,CBN砂轮适于加工不锈钢。图6从左至右微钻开槽前外观变化是由不同的加工工序进行的决定,从图5所示的精磨钻径后的外观清晰看见在大斜面处有两种材质交汇,因此新工艺产品的加工不是简单一两道工序就能完成,图6中把产品加工拆分到各工序,尽量避免砂轮同时加工不锈钢与合金,导致砂轮磨损块出现品质异常现象。通过研究各工序加工工艺特性特设定了满足该产品的加工工艺流程。

2.3 新工艺产品的评价指标

据微细槽钻产品的适应PCB板材用途提出的品质要求,变更可行评估评价指标:焊接强度,对比孔位精度,批次测试孔位精度及孔粗,极限测试断刀及脱焊、磨损情况。

3 PCB微细槽钻变更应用测试

3.1 测试规格、参数设置及测试条件

测试规格、参数设置及测试条件(见表1、表2)。

3.2 新工艺微细槽钻应用测试

新工艺微细槽钻应用测试(见表3)。

分别同等条件下对比金洲公司《抗折强度检测标准》,均发现满足产品使用要求(见表4)。

如表4上三个规格产品新旧工艺不同孔数的孔位精度CPK值相当,说明新工艺没降低该微细槽钻的使用性能。上述知识单单对比测试,选用的样本量少,为降低应用测试判断与否风险,每种刀批次测试板材分别南亚NP-140和FR4玻纤板,批次测试孔位精度情况及使用金相显微镜测算孔粗情况。实验数据证明孔位精度CPK均大于1.67,孔粗远小于25 μm.

表1 新工艺测试规格与参数

表2 新旧工艺对比测试条件

表3 新工艺槽钻抗折强度

表4 对比测试成品钻孔孔位位精度CPK值

3.3 新工艺微细槽钻极限测试钻孔

上述三个规格的产品分别就两种板材进行槽孔测试(见表5)。

表5 极限测试条件

三个规格的产品在极限9000孔情况下钻槽下没出现脱焊及断刀现象,以NP-140板材Ø1.10-8.5规格为代表的刃面磨损(如图7)。

图7 Ø1.10刃面磨损图

随着孔数增加,刃面磨损加大,但整体刃面磨损情况可观,因此该PCB微细槽钻新工艺变更后产品应用测试是可行的。

4 结语

本文研究的直径Ø2.00 mm以下PCB微细槽钻通过改变焊接方式来降低产品原材料成本,并对该新工艺微细槽钻模拟加工参数及确定工艺路线,最终通过一系列的性能指标认证评价此次变更是可行的。希望变更思维及实验对比测试方法能给相关工程技术人员有所借鉴意义。