自动制孔孔位修正技术应用

2022-07-27付建超杨建成

付建超,杨建成,张 龙

(成都飞机工业(集团)有限责任公司,成都 610092)

0 引言

飞机装配中大多以连接件进行零件间的连接,一架大型飞机上大约有150~200万个连接件,因此制孔与机械连接是飞机装配过程中重要的一环[1]。目前国内的飞机制孔仍主要采用手工制孔,易形成孔径超差、椭孔、垂直度差等缺陷,孔位精度差,制孔步骤多,需要去毛刺导致二次装配,并且过于依赖工人技术能力[2]。随着技术的发展,为满足现代飞机高质量、高效率制孔要求,自动制孔技术在飞机蒙皮壁板装配、飞机部件装配中逐步得到应用[3-5]。

在实际装配过程中,由于零部件的安装误差以及装配变形等原因,部件的实际外形与设计理论外形存在一定的误差[6],自动制孔时需要通过准确的测量结合理论数模对自动制孔孔位进行修正。目前测量方式主要包括两种:①直接对零部件外形进行测量,该方法存在受结构曲率影响大,工程化应用较少;②通过激光跟踪仪或CCD相机测量预先设置在零件上的基准孔,根据基准乳的实际位置与理论位置的误差对制孔区域的孔位坐标进行修正,该方法测量修正的准确性与效率更高,具有较强的工程应用价值[7-8]。

目前,在飞机制造过程中的自动制孔技术研究主要集中在自动制孔设备的研制、制孔法矢的自动找正、自动离线编程技术等方面,对自动制孔技术应用层面的工艺设计研究相对较少[9-13],特别是自动制孔的孔位修正过程,大部分研究仅仅给出基于基准孔的孔位修正算法,并未对飞机复杂结构情况下的基准孔分布方案进行研究[8-14],导致自动制孔系统应用时工艺性能较差,测量与修正环节复杂,无法满足实际生产需求。

本文针对飞机复杂结构下的孔位修正与基准孔分布进行研究,通过分析机身蒙皮连接件的一维分布特点和结构零件的小曲率特点,提出了基于直线插补算法的孔位修正流程,通过分析机身结构零件的刚性及变形特点提出基于零件最大变形与制孔孔位精度要求的基准孔分布方案。该方案有助于提高制孔孔位精度,简化测量与修正过程,具有较强的工程化应用价值,推动了自动制孔技术在飞机装配过程中的应用。

1 自动制孔孔位修正算法

1.1 机身复材蒙皮典型装配形式

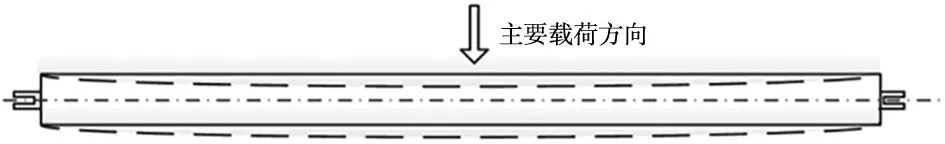

复合材料由于其独特的性能(比强度高、比模量大、耐腐蚀性能优及易于大面积整体成型等)已广泛应用于机身、机翼等部位[15]。目前,机身复材蒙皮与结构的典型连接方式如图1所示,复材蒙皮通过分布于四周的连接件与结构固定,连接件主要沿结构零件的长度方向呈现一维分布特点。与蒙皮存在装配关系的结构零件主要包括框与梁两大类,两者的表面曲率都较小,曲率半径通常大于1 m。

图1 机身蒙皮典型装配形式

1.2 基于直线插补的孔位修正算法

由于机身蒙皮的连接件主要沿结构零件的长度方向一维分布,且连接件分布所在的零件表面曲率较小,因此可采用直线插补算法进行孔位修正。相较于其他算法,如双线性差值算法、误差Coons曲面函数算法等[16-18],直线插补算法的主要优点是:原理简单,计算量小,修正所需的基准孔较少,小曲率表面的孔位修正结果较为准确,适合于工程化应用。

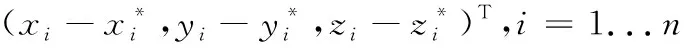

基于直线插补的孔位修正算法如图2所示,Q1~Q5为基准孔,P1与P2为待制孔,基准孔Qi在三个空间方向上的位置偏差为:

(1)

式中,n是基准孔的总数。

图2 孔位修正示意图

计算待加工孔Pj与所属结构零件上的所有基准孔的理论距离dk。

(2)

式中,k是待加工孔所属结构零件上的基准孔总数。

通过式(2)确定距待加工孔最近的两个基准孔Qs和Qt,其在飞机坐标系下的理论坐标分别为:

Qs=(xs,ys,zs)T

Qt=(xt,yt,zt)T

(3)

式中,Qs是距离待加工孔最近的基准孔;Qt是距离待加工孔次近的基准孔。

计算待加工孔Pj在基准孔Qs和Qt连线上的投影点Hd=(xd,yd,zd)T,满足:

(xj-xd)(xs-xt)+(yj-yd)(ys-yt)+(zj-zd)(zs-zt)=0

(4)

(5)

判断投影点Hd与基准孔Qs和Qt的相对位置:

(1)若|HdQs|+|HdQt|=|QsQt|,则投影点Hd位于基准孔Qs和Qt连线之间,采用双基准孔计算方法,则待加工点的位置调整量为:

(6)

(2)若|HdQs|+|HdQt|>|QsQt|,则投影点Hd位于基准孔Qs和Qt连线之外,采用单基准孔计算方法,待加工孔Pj的位置调整量为最近基准孔Qs测得的位置偏差,则待加工孔的位置调整量为:

ΔPj=(Δxj,Δyj,Δzj)T=(Δxs,Δys,Δzs)T

(7)

2 自动制孔孔位修正流程

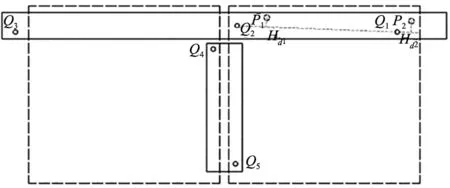

基于直线插补算法,采用数字化测量技术准确测量出基准孔相对理论位置的偏差后,可将此偏差修正至自动制孔孔位中,确保制孔位置更加准确,其孔位修正流程如图3所示。

图3 孔位修正流程

图3中包含的详细流程为:

(1)从加工的目标孔中选择一部分孔作为测量基准孔,测量基准孔需在结构零件上预先制出;

(2)在装配型架内完成飞机部件结构装配;

(3)在装配型架上选择标志点,使用激光跟踪仪进行测量,建立飞机坐标系;

(4)测量基准孔位置,将实测值与理论值进行比较,得到基准孔在空间各方向上的位置偏差;

(5)根据待加工孔与相邻基准孔的位置关系以及相邻基准孔的位置偏差,求解待加工孔的空间位置调整量;

(6)将待加工孔的理论坐标与调整量相加,得到待加工孔的实际加工位置。

3 自动制孔孔位修正基准孔设置策略

3.1 不同结构零件上的基准孔分布方案

基准孔作为设置在结构零件上的测量基准,其作用是准确的反应零件的装配状态,主要包括安装位置误差与变形情况,为孔位修正提供依据,因此根据机身不同类型零件的结构与装配过程中的受载变形特点,基准孔的分布方案应该有所差异。

待制孔的孔位误差可按式(8)计算:

δ=δ0+δ1+δ2

(8)

式中,δ为待制孔的孔位误差;δ0为飞机结构变形造成的孔位误差;δ1为基准孔位置误差引入的待制孔孔位误差,由基准孔加工方法确定;δ2为基准孔测量误差,由测量系统确定;当δ取值为所允许的最大孔位误差δ*时:

δ0=δ*-δ1-δ2

(9)

此时,δ0为通过容差分配给孔位修正环节的孔位误差。例如自动制孔孔位误差要求为0.5 mm,基准孔数控制孔时孔位误差为0.2 mm,采用激光跟踪仪的测量误差为0.1 mm,则孔位修正环节允许的孔位误差为0.2 mm。

本文提出依据零件在装配环节的刚性进行区分,可按式(10)进行计算:

(10)

式中,δmax为零件的最大变形,可通过激光跟踪仪对结构进行多点测量后拟合估算。

当m<1时,认为该零件为强刚性零件,此时零件自身变形引起的孔位误差对制孔孔位影响较小,不会造成制孔孔位超差。

当m≥1时,认为该零件为弱刚性零件,此时零件自身变形引起的孔位误差对制孔孔位产生较大影响,若不考虑可能会造成制孔孔位超差。

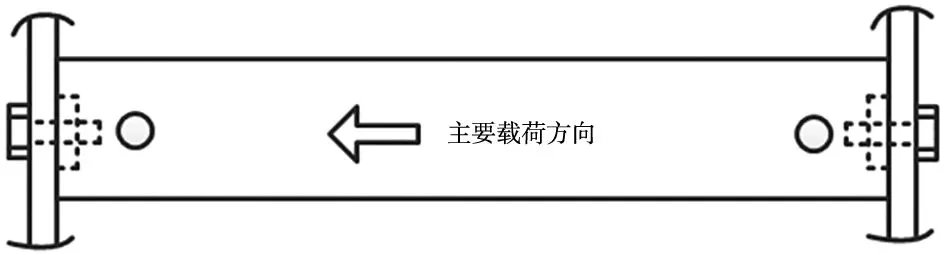

(1)弱刚性零件。机身的弱刚性零件包括跨度较大的机加框,钣金框等,以大跨度机加框为例,其跨度通常达到3~4 mm,是机身整体结构的主要承力构件。框的定位主要靠框两侧的接头与型架上的定位器装配定位。在立式装配过程中,框由于自身重力以及梁的拉压作用产生弯曲变形,因此应重点监测机加框在航向方向的装配位置误差以及结构变形,框的变形示意图如图4所示。

图4 框变形示意图

框一类的弱刚性零件在装配环节中的变形较大,设置测量基准孔应重点考虑零件的变形情况,本文提出基于零件最大变形与制孔孔位精度要求的基准孔分布方案,如图5所示。该方案综合考虑了零件的位置误差与结构变形,能将孔位修正环节产生的孔位误差控制在允许范围内:①在零件两端设置位置基准孔判断零件的整体装配位置误差。②根据零件变形情况与分配给孔位修正环节的孔位误差设置变形基准孔。零件的最大变形为δmax,孔位修正环节的孔位误差为δ0,则在连接件分布方向均布的变形基准孔数为:

(11)

图5 弱刚性零件上的基准孔分布

(2)强刚性零件。机身的强刚性零件主要包括梁类零件。梁通过两端的连接件与其他零件相连,装配过程中主要承受拉压载荷,因此梁自身的变形较小。对于此类零件,基准孔的主要目的是反应零件的位置误差,因此在零件的两端各设置一个基准孔即可,如图6所示。

图6 强刚性零件上的基准孔分布

根据零件的刚性特点选择针对性的基准孔分布方案,能有效反应出零件的实际装配情况,保证孔位修正的准确性,同时能大大减少基准孔数量,降低测量复杂度,实现了准确高效的测量与孔位修正过程。以某数字化系统为例,为保证制孔孔位不超差,原按200 mm均布原则在产品上设置基准孔296个,基准孔数量偏多,导致测量与修正效率较低,单架份周期为8.5 h。采用本文所述方案后,基准孔数量由296个减少至136个,基准孔数量减少54%,约65%的零件仅设置两个位置基准孔,测量与修正效率显著提升,单架份周期缩短至4.2 h,效率提升51%。

3.2 孔位修正基准类型

由式(9)可知,当允许的最大孔位误差δ*与基准孔测量误差δ2确定时,孔位修正环节的孔位误差δ0取决于基准孔位置误差δ1,因此基准孔自身的位置精度对制孔结果有较大的影响。目前基准孔常选择由人工制出或在零件状态下数控制出。

由于数字化系统在实际应用时,基准孔常常选择由人工制出,此时影响基准孔孔位误差的因素主要包括:零件安装位置误差、零件变形误差、工装/样板制造误差、工装/样板定位误差、人工制孔误差,因此人工制出的基准孔精度较低,普遍大于0.5 mm,导致修孔结果的准确度较差,对于某些边距在设计状态下较为极限的位置,孔位修正结果可能超差。相比之下,数控制出的基准孔孔位精度更好,通常能达到0.2 mm以内,因此能更为准确地反应出部件装配的真实状态。

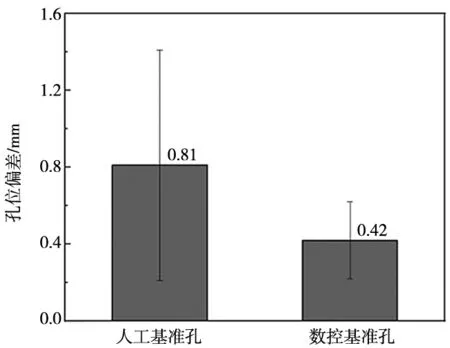

在某数字化装配项目中,基准孔部分采用蒙皮定位使用的定位孔(由零件车间数控制出),部分由人工使用样板制出,结构装配完成后使用Leica AT960激光跟踪仪配合T-Probe进行孔位测量,两种类型的基准孔相对于理论孔位的误差如图7所示。

图7 不同类型基准孔孔位偏差对比

在两类基准孔的孔位测量结果中,人工基准孔的平均孔位误差为0.81 mm,数控基准孔的平均孔位误差为0.42 mm,数控基准孔的孔位误差下降了48.2%,说明数控基准孔的孔位更加准确。其中人工基准孔的最大孔位误差达到了3.1 mm,数控基准孔的最大孔位误差为0.75 mm,说明人工制孔时操作的随机性会对结果产生较大影响,相比以下,数控基准孔不存在该问题,其制孔结果一致性较好。综上所述,基准孔作为孔位修正的基准,应优先考虑在零件状态下由零件车间数控制出,若不具备条件,采用人工制基准孔的方法,应对存在较大孔位误差的基准孔进行检查,若存在导致自动制孔孔位超差的风险,应对相应基准孔进行剔除。工程应用中,机身复材蒙皮定位时通常会设置相应的定位孔,定位孔在零件状态下数控制出,孔位精度较高,可考虑选为基准孔。

4 结论

本文通过分析机身蒙皮连接件的一维分布特点与结构零件小曲率特点,提出了基于直线插补算法的孔位修正流程。通过分析机身结构零件的刚性及变形特点提出基于零件最大变形与制孔孔位精度要求的基准孔分布方案。对于强刚性零件,只需在零件两端设置位置基准孔用以修正零件位置误差,对于弱刚性零件,除布置用于位置基准孔外,还需在零上均匀分布变形基准孔用于反应零件变形情况,分布的基准孔数量与零件的最大变形以及孔位修正环节允许的孔位误差有关。

为保证制孔孔位精度,需尽量提高基准孔孔位精度,可优先选择在零件状态下数控制出,相较于人工制出的基准孔,数控制出的基准孔孔位误差下降48.2%。在某数字化系统加工中,应用本文所述方案减少了基准孔数量54%,提升基准孔测量及孔位修正效率51%,显著提升了该数字化系统的应用效能。