不同钼基催化剂抑焦效果的对比分析

2019-01-17张海洪韩龙年田义斌侯章贵

张海洪,辛 靖,韩龙年,田义斌,侯章贵

(中海油炼油化工科学研究院,北京102209)

悬浮床加氢裂化反应一般是指将分散很细的催化剂或者添加剂与劣质重油采用搅拌的方式混合,然后催化剂和原料油一起通过反应器进行的临氢热裂化反应。反应在高温高压条件下进行,催化剂的主要作用是活化氢,形成氢自由基,氢自由基与大分子自由基结合,抑制生焦前驱体的缩合进而生焦[1-3]。悬浮床加氢裂化反应原料具有适应性强(可加工渣油、油砂沥青)、转化率高(90%以上)、脱残炭率高、脱金属率高等优点,能有效提高劣质重油的深度高效转化,在油价较高时,相比焦化加工方案,有着广阔的应用前景。悬浮床加氢工艺在运转过程中容易受到生焦结焦等问题的影响,影响装置的长周期稳定运行[4-7]。根据催化剂在原料油中的溶解状态,悬浮床加氢所用的催化剂一般分为均相催化剂和非均相催化剂两大类,而均相催化剂一般包括水溶性催化剂和油溶性催化剂两类,其活性中心主要为铁、镍、钼、钴等过渡金属[8-11]。通常认为,钼基催化剂在高转化率下具有良好的抑制结焦能力,油溶性钼基均相催化剂整体效果优于水溶性钼基均相催化剂,但从催化剂成本分析,水溶性催化剂价格低于油溶性催化剂[12-13],此为制约油溶性催化剂发展的重要因素。本研究中,通过有机合成制备油溶性和水溶性两类钼基催化剂,原位分解生成MoS2,通过XRD、SEM和粒度分析表征及高压釜评价的方式,进行两类钼基催化剂的比较。

1 实验部分

1.1 原料油性质

以中海油减压渣油为原料油,其基本性质如表1所示。

表1 原料油基本性质Table 1 Typical properties of raw oil

由表1可知,此减压渣油具有低硫高氮、高密度、高残炭、高金属含量等特点,金属Ni+V质量分数为58.4μg/g,金属Na+Ca+Mg质量分数高达371.6μg/g,加工难度较大。作为焦化进料,高灰分导致石油焦质量较差,悬浮床加氢工艺是加工该劣质减渣原料的较适宜技术。

1.2 高压釜悬浮床加氢裂化反应

在Parr高压反应釜中,加入300 g原料油(减压渣油)和一定量的均相催化剂以及助剂,采用氮气置换3次,然后充新鲜氢气到7.0 MPa。按照一定的程序升温到反应温度,反应1 h。反应结束后,迅速采用循环水降温至室温,然后收集釜中气体进行气相色谱分析,用特定直径的导管吸出釜中的液相产物,反应残渣油用甲苯洗涤后,离心分离出不溶物(液相焦),将固相产物直接用甲苯洗涤,离心分离出不溶物(壁相焦)。将液相焦和壁相焦置于恒温真空干燥箱中,然后称重并计算生焦率。

转化率以相当于常压下沸点低于524℃的馏分的质量与原料油的质量之比表示;生焦率以生焦量与原料油的质量之比表示。

1.3 催化剂物性分析

XRD分析:将硫化后分离出来的催化剂颗粒用研钵磨碎后,采用X射线衍射仪(XRD)进行分析,X射线源为Cu靶,使用Cu Kα特征线,其特征波长为1.54×10-10m,分析催化剂的物相组成。

SEM分析:采用扫描电镜扫描硫化后分离出来的催化剂颗粒进行谱图分析,扫描电压为20 kV。

粒度分析:使用激光粒度分析仪对硫化后的含有催化剂颗粒的油样进行扫描。用甲苯按50∶1的体积比稀释油样后进行扫描。

2 结果与讨论

2.1 催化剂制备

先将三口烧瓶置于油浴锅中,加入一定量的钼盐,在一定转速下搅拌,缓慢加入使之溶解;在一定温度下恒温一定时间,最后将反应体系冷却至常温,结晶,然后用布氏漏斗抽滤,晾干后得到硫代钼酸盐的棕红色针状结晶,此为水溶性钼基催化剂。

在水溶性钼基催化剂制备的基础上,采用一定的有机配体进行表面修饰,提高其油溶性性能,得到黑色油溶性硫代钼酸盐液体。考察了反应物料配比、反应温度、反应时间对金属收率以及金属含量的影响,得到优化的反应条件,并进行公斤级放大,得到催化剂的金属含量稳定。

2.2 催化剂硫化及表征分析

无论水溶性还是油溶性钼基催化剂,均可在一定硫化条件下形成高催化活性的MoS2。采用实验室制备的水溶性钼基催化剂和油溶性钼基催化剂,原位分解得到了MoS2(标记为MoS2-1和MoS2-2),并对两种MoS2进行XRD、SEM、粒度分析表征。

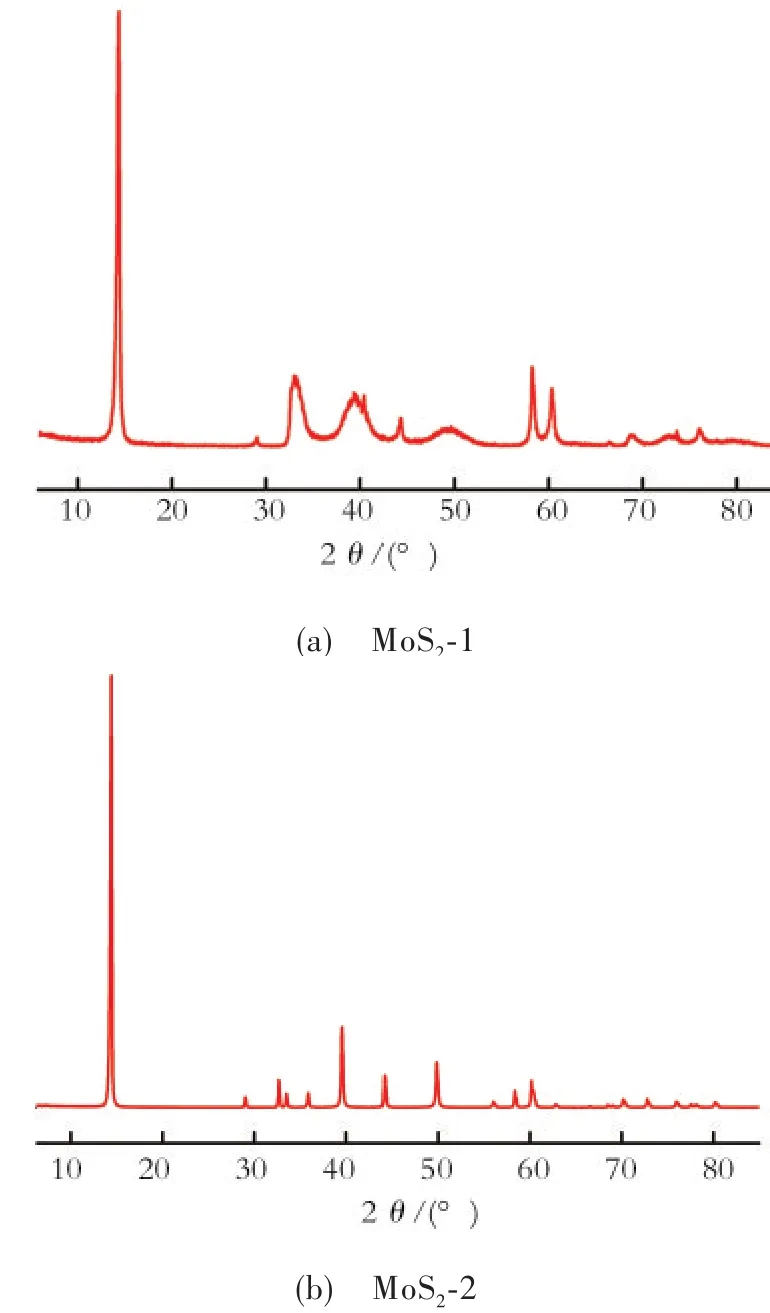

2.2.1 催化剂XRD分析 MoS2催化剂粉末的XRD图谱见图1。由图1得出,两种催化剂粉末出峰的位置与ASTM卡片上的四个强峰(14.14°、32.96°、39.32°和 48.86°)吻合,可以确定这两种物质均为 MoS2。由图 1(a)、(b)对比可知,MoS2-1的结晶状态较差,峰不尖锐,有钝化现象,甚至各特征峰出现了分裂,晶格发生了一定程度的畸变。而MoS2-2的各特征峰清晰尖锐,说明此MoS2结晶状态良好。不论是油溶性还是水溶性催化剂,其最终有效组分均为金属硫化物,这种晶态化的催化剂表面吸附氢气,可以活化氢为氢自由基,氢自由基可以与裂解生成的大分子自由基结合,及时饱和大分子自由基,抑制大分子自由基之间的进一步缩合,从而降低生焦率[14]。

图1 MoS2催化剂粉末的XRD图谱Fig.1 XRD of the MoS2 catalyst

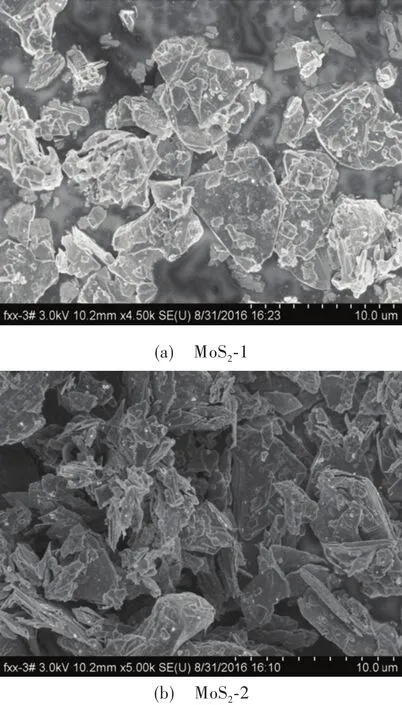

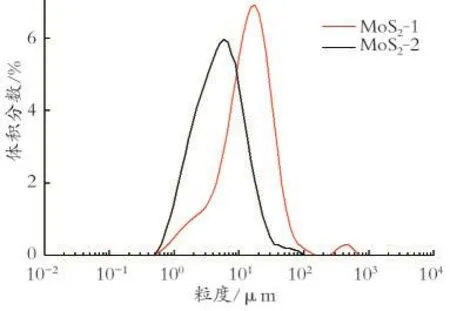

2.2.2 催化剂SEM和粒度分析 两类钼基催化剂硫化后,分离出催化剂颗粒,样品处理后进行SEM分析和粒度分析,结果见图2、3。

由图2、3综合分析可知:

(1)两种MoS2均为无规则的片状结构层层堆积而成,对比发现MoS2-2的片状更小,直径以1~5 μm为主。MoS2-1的片状较大,直径以6~10μm为主,并且有一定团聚,催化剂堆积比较松散,由不规则形状的片状体堆垛而成,堆垛形成的二次片状结构体疏松地连接在一起,形成的二次颗粒间存在一定的缝隙,结合粒度分析可知,MoS2-1的粒径较大,粒度分布不均匀。

(2)MoS2-1的粒度分布d(0.1)为3.68μm,d(0.5)为 15.15μm,d(0.9)为39.10μm。MoS2-2的粒度分布 d(0.1)为 1.64 μm,d(0.5)为 5.47 μm,d(0.9)为18.08μm。MoS2-2的粒径较小,粒度分布比较均匀,与SEM分析结果一致。

(3)相比MoS2-1,MoS2-2粒径较小,分布均匀,可以充分地与原料油接触,提供更多的加氢活性中心。

(4)由油溶性钼基催化剂MoS2-2的SEM谱图分析可知,其团聚状态较为有序,似形成一种带有孔结构的MoS2。但是在目前的条件下难以进一步分析和表征,有关进一步控制硫化后MoS2的团聚,使其具备有序的孔结构的研究正在开展中。

图2 MoS2粉末的SEM扫描电镜Fig.2 SEM of the M oS2 catalyst

图3 MoS2的粒度分布Fig.3 Diameter distribution of the MoS2 catalyst

2.3 高压釜评价

在高压釜中,一定的反应条件下考察了两类不同的MoS2催化剂MoS2-1和MoS2-2对原料油加氢反应转化率及生焦的影响,反应结果见表2所示。

由表2数据可知,高压釜反应之后,油溶性催化剂MoS2-2的汽柴油收率有所降低,蜡油和尾油收率提高,总转化率提高。水溶性催化剂MoS2-1的转化率低,生焦率高,油溶性催化剂MoS2-2的作用效果优异,与MoS2-2的物性分析数据相吻合。这是因为在渣油悬浮床加氢裂化反应过程中,起到催化作用的为金属硫化物,只有催化剂前体能被更好地分散到油中,才可以与硫化剂反应形成MoS2。相同浓度下钼基催化剂更容易分散到原料油中,更充分地与硫化剂接触,硫化形成粒径更小的MoS2,从而起到更明显的抑焦效果。

表2 钼基催化剂对转化率和生焦率的影响Table 2 Effects of Mo catalysts on conversion and coking rate %

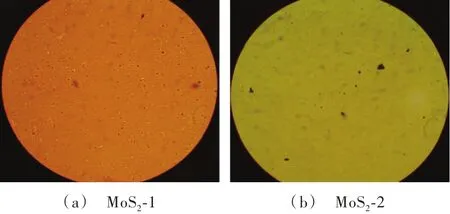

为更直观观察两种钼基催化剂硫化后的分散状态,在硫化结束后取样进行显微照片分析,结果见图4。

图 4 MoS2的显微照片(×1 000)Fig.4 Microphoto of MoS2(×1 000)

由图4可知,水溶性MoS2-1颗粒较大,出现了一定的团聚现象(图4中黑色物质),这样团聚后的硫化态催化剂比表面积必然会变小,提供活性氢的能力不如油溶性MoS2-2。这进一步证实了表2的反应结果。

3 结 论

(1)油溶性钼基催化剂MoS2-2各特征峰尖锐,结晶状态良好,可以活化氢分子为活化氢,及时饱和大分子自由基,抑制进一步缩合,降低生焦率。

(2)油溶性钼基催化剂MoS2-2粒径较小,粒度分布均匀,可以充分地与原料油接触,提供更多的加氢活性中心提高反应的转化率。

(3)油溶性钼基催化剂MoS2-2是规则的结晶体,具有较小的粒径,均匀的分布,在高转化率下有明显的抑焦效果。