异形封头锻件镦挤成形工艺研究

2019-01-17

(天津重型装备工程研究有限公司,天津300457)

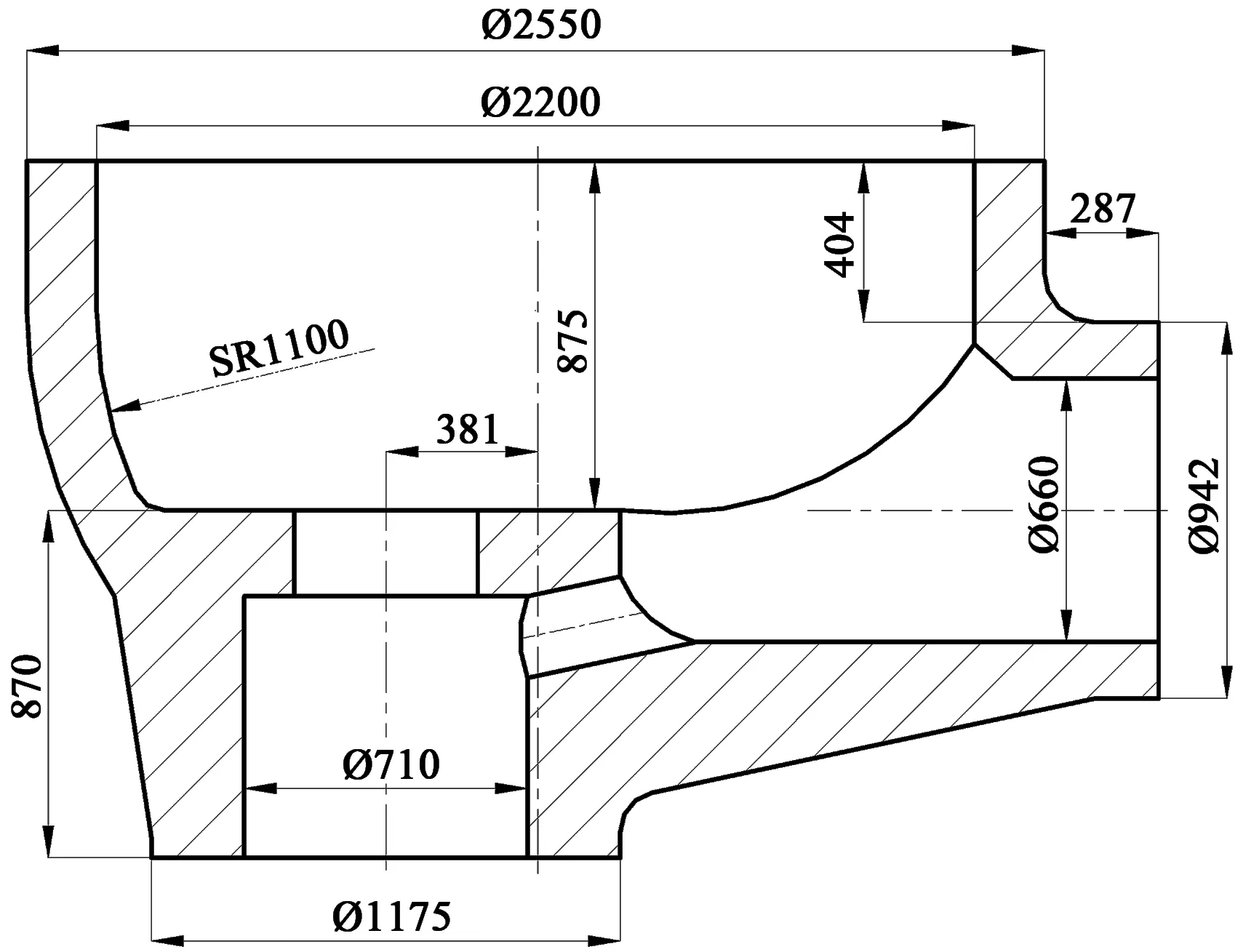

某异形封头锻件外形结构较特殊,大端外径2550mm,大端壁厚175mm,封头底部的出口管嘴最大直径1175mm,为垂直偏心结构,其中心较封头大端中心向左偏心381mm;侧面进口管嘴轴心与底部出口管嘴轴心垂直,管嘴外端面最大直径942mm,且外端面已超出封头大端外边缘287mm,属于典型的非轴对称结构,见图1。

图1 零件图Figure 1 Parts drawing

1 成形方案的选择

对于此类异形封头锻件主要采用自由锻压机胎膜锻造成形方式以及挤压机模内挤压成形方式。采用自由锻压机胎模锻造成形方式,成形过程为模内预镦粗,专用锤头旋转开凹,此种成形方式锻造余量较大,靠整体增加侧管嘴一侧余量来包含住侧管嘴,且此种成形方式专用锤头旋转开凹时,易造成封头内表面底部区域氧化铁皮锻入锻件内部,易造成检测不合格,要靠增大此位置锻造余量保证检测合格。采用挤压机模内挤压成形对设备能力及模具结构要求较高,根据此锻件形状结构,采用镦挤复合式挤压成形方式(镦粗、反挤压及径向挤压相结合的方式)进行整体模内镦挤成形[1],这种方式具有较好的金属流线及较高的材料利用率。采用此种方式还需对模具结构及挤压前坯料尺寸进行合理优化设计,以满足锻件尺寸要求及设备成形力要求。

根据以上分析,采用模内镦挤成形方式对此异形封头锻件进行研究分析。

2 模具设计思路

挤压模具设计是否合理对挤压成形结果起到决定性作用,模具设计不仅要利于金属的流动,镦挤成形后还要易于脱模,具体设计思路如下:

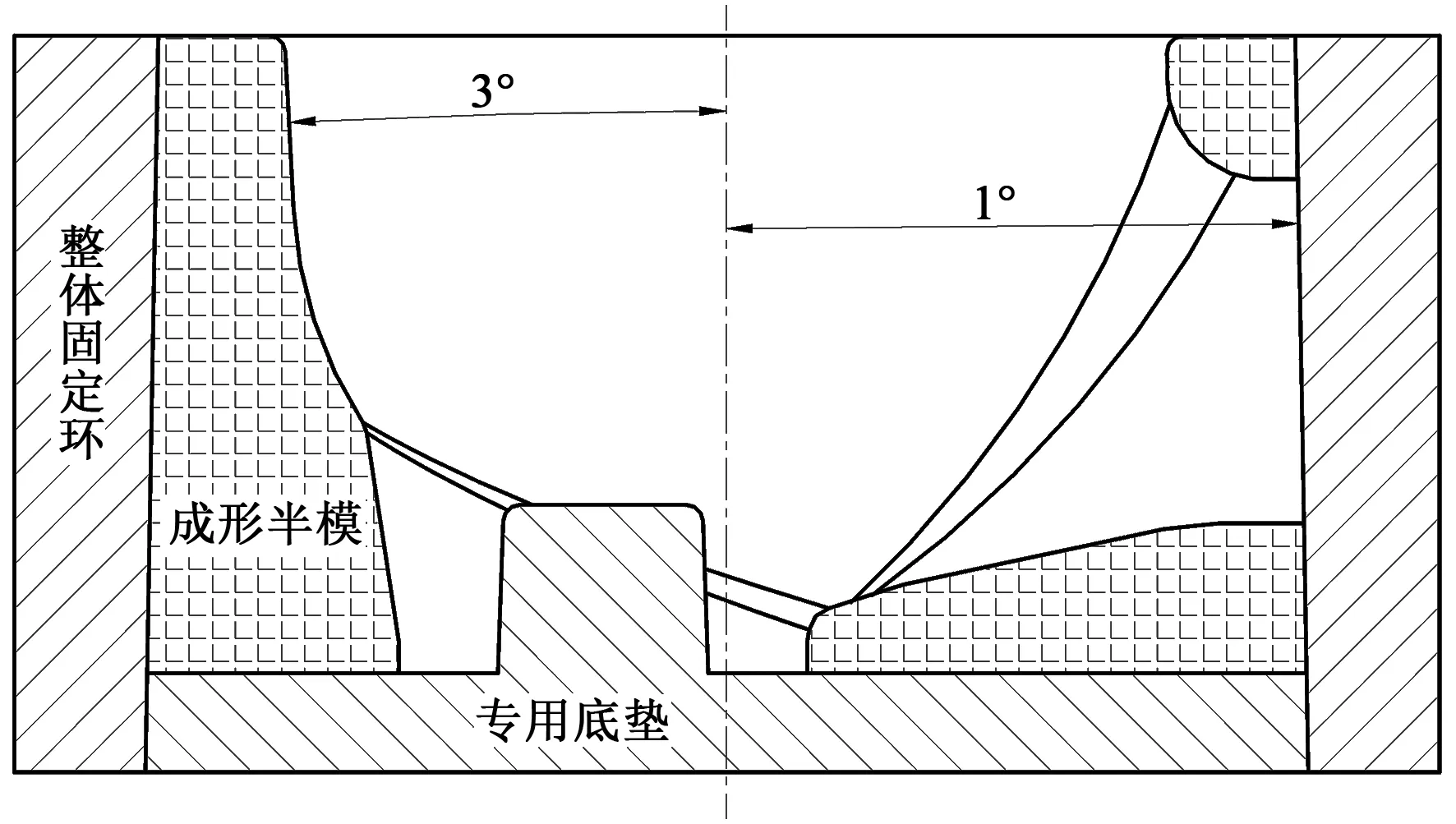

(1)从利于金属流动性方面考虑:封头大端部位为反挤压成形,为便于金属流动,成形模内腔大端拔模斜度设计为3°;因侧管嘴超出大端外缘较大距离,尽量将大端与侧管嘴相交部位的圆角增大,便于金属坯料向侧管嘴一侧流动;设计专用底垫成形封头底部偏心直管嘴,专用底垫上的凸台不仅能够挤压成形封头底部直管嘴,同时还可以造成坯料尽可能向侧管嘴一侧流动。

(2)从模具定位及便于脱模方面考虑:考虑此异形封头侧管嘴外端面已超出封头大端外边缘,成形模采用左右半模结构,便于挤压成形后的脱模;左右成形半模及专用底垫装配后,靠整体固定环进行定位及固定;为便于成形后左右成形半模与整体固定环的分离,整体固定环内腔及左右成形半模外轮廓拔模斜度设计为1°。

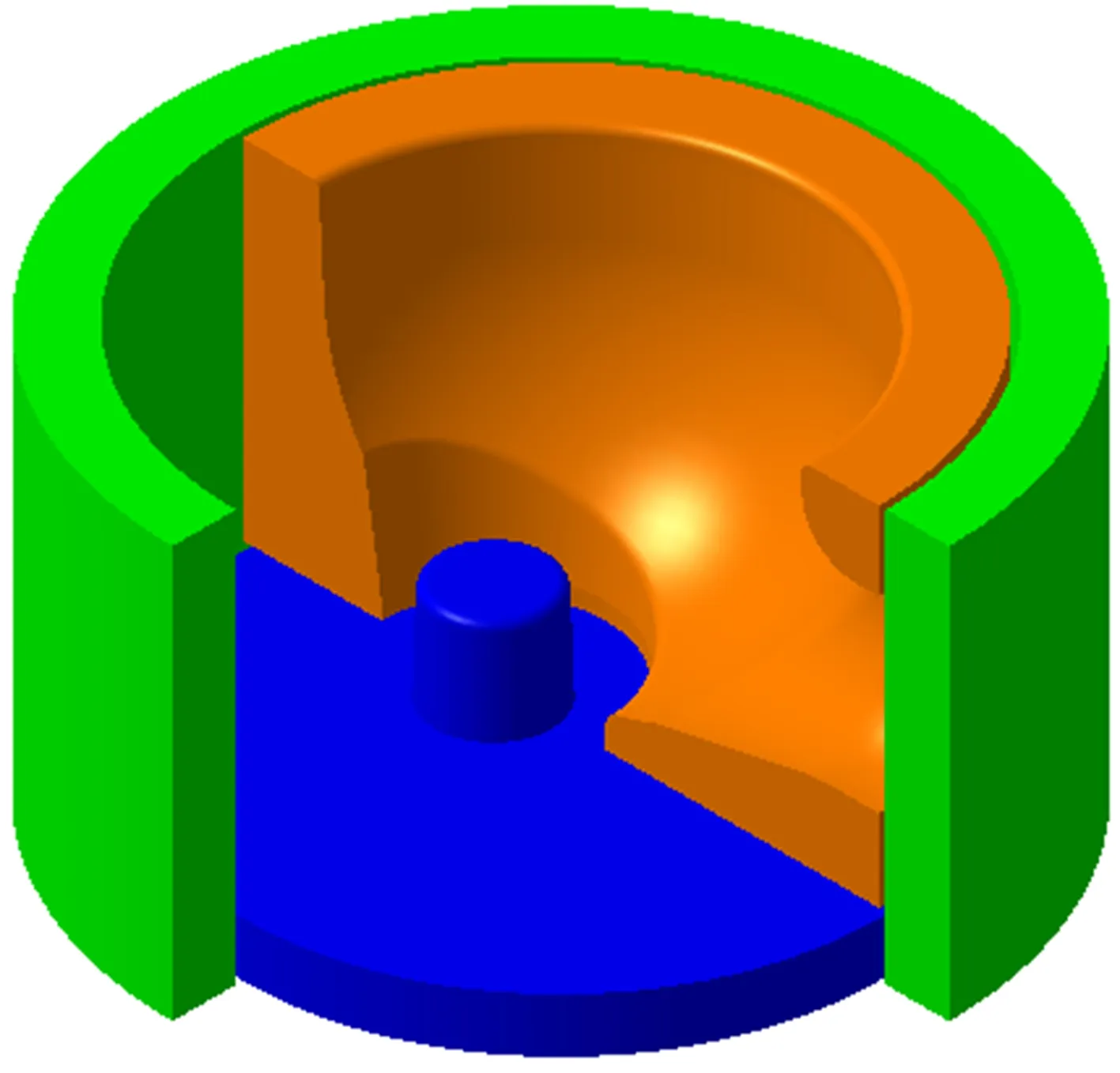

下模装配立体示意图如图2所示。下模装配简图如图3所示。

图2 下模装配立体示意图Figure 2 3D assembly diagram of lower die

图3 下模装配简图Figure 3 Assembly diagram of lower die

3 成形数值模拟分析

采用CATIA软件建立三维立体模型,并运用Deform-3D模拟软件进行模拟。模拟过程中不考虑坯料与模具等外界的热传导效应,坯料材质设定为20#钢,模具设置为刚体,挤压冲头压下速度设置为4mm/s,摩擦系数为0.5,坯料温度为1180℃。根据设备能力,模拟时设定成形力最高不能超过500MN。

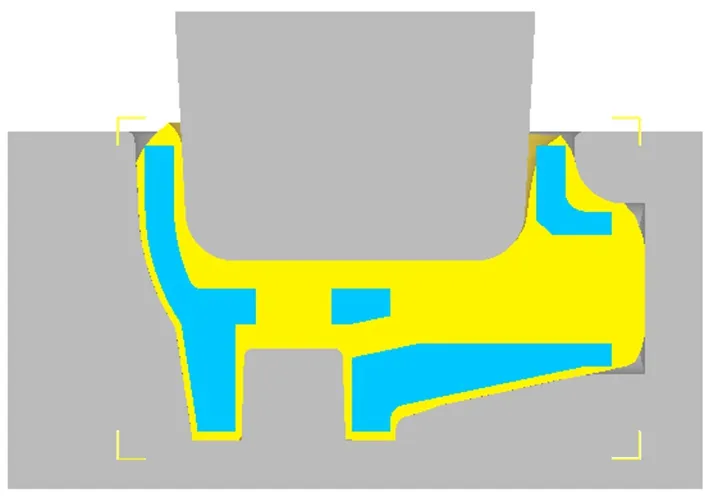

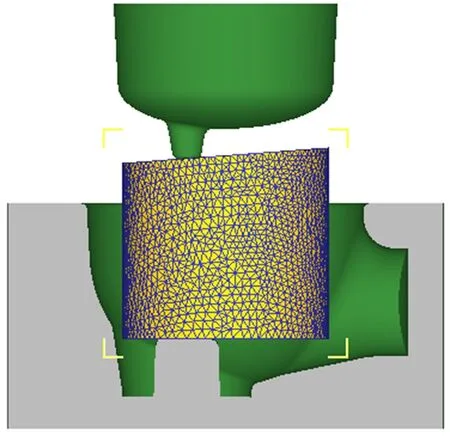

图4 模具及坯料挤压初始状态Figure 4 Initial extrusion state of die and billet

3.1 方案1成形过程分析

方案1初始坯料形状采用标准圆棒料,尺寸为∅2000mm×1700mm,重量约41.5t,冲头设计为斜度为3°的圆底平面形冲头,模具及坯料挤压初始状态如图4所示。

模拟过程表明,初始压下阶段因坯料与模具接触面积较小,成形力较小,初始阶段的变形主要是正向镦粗与正向挤压过程,当封头底部管嘴基本成形结束后,主要变形过程为反向挤压成形封头大端与径向挤压封头侧管嘴,此时坯料与成形模内表面接触面积增大,成形力明显增大,当侧管嘴一侧坯料与侧管嘴内模端面接触后,成形力激增,此位置坯料受三向压应力挤压是成形力激增的重要原因[2]。冲头压下行程1175mm时,成形力达到500MN(见图5),从模拟结果(见图6)对零件的包络情况看,封头大端不能满足零件尺寸要求,由于侧管嘴的存在,侧管嘴一侧大端缺肉情况较另一侧更为明显。

3.2 方案2成形过程分析

通过对方案1的模拟结果进行分析,得出:

(1)在侧管嘴端面与模具内腔接触前,封头大端就应满足尺寸要求,这样就能避免成形力激增的情况发生。

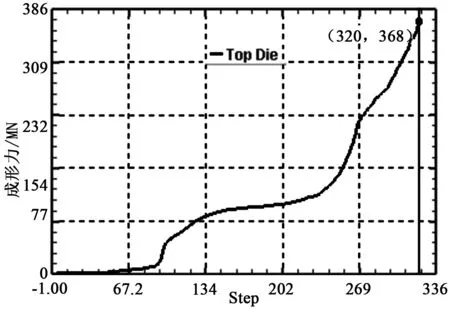

图5 成形力Figure 5 Forming force

图6 模拟结果Figure 6 Simulation result

(2)因侧管嘴的存在,侧管嘴一侧所需坯料较另一侧要多,对初始坯料形状进行优化,将初始坯料上端面设计为斜的,侧管嘴一侧较另一侧高出150mm,总重量及直径不变。

(3)由于坯料上端面为斜平面,如果按原冲头进行成形,在压下初始阶段,坯料会向与冲头先接触一侧倾斜,导致成形失败。对冲头结构进行改进,在冲头与底垫凸台正对的部位同样设计1个凸台,压下初始阶段,冲头与底垫两个凸台正向挤压坯料,坯料不会发生明显倾斜,待冲头与坯料接触后,坯料已经在模内发生变形,后续也不会发生明显倾斜。同时,为保证挤压过程中坯料的流动性,冲头底部由圆平面改为椭球形。

根据上述分析,重新建立模型,优化后初始状态如图7所示。

图7 优化后初始状态图Figure 7 Initial state diagram after optimization

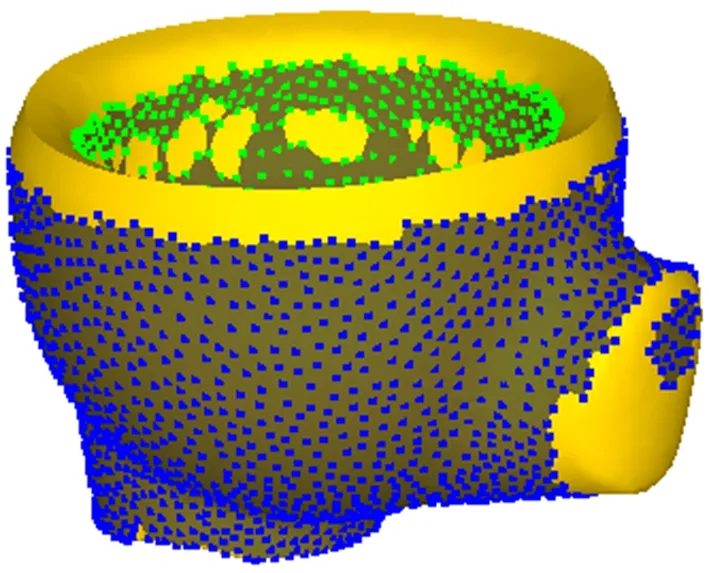

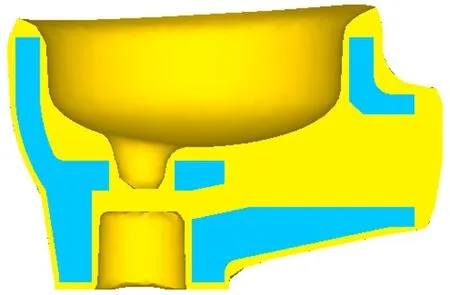

模拟结果表明,采用优化后冲头及坯料成形,能够满足尺寸及设备成形力要求,成形力最大368MN(见图8)。成形结束时,侧管嘴端面与模具接触面积较小(见图9),管嘴端面处于自由状态,不会发生成形力激增的情况。采用此形状坯料,成形后不会出现侧管嘴一侧较另一侧缺肉现象,见图10。

图8 成形力Figure 8 Forming force

图9 成形后坯料与模具接触示意图Figure 9 Contact diagram of billet and mould after forming

图10 模拟结果Figure 10 Simulation result

4 结论

对异形封头锻件选择模内镦挤成形方式是可行的,模具结构形式设计合理,通过对初始坯料形状尺寸及冲头结构进行优化,成形后能够满足锻件尺寸要求及设备成形力要求,对实际生产起到一定的指导作用。