CD3MN双相不锈钢材质热处理工艺研究

2019-01-17

(太原重工股份有限公司,山西030024)

CD3MN是一种强度较高、耐腐蚀性能较好的双相不锈钢。该材质兼有奥氏体和铁素体不锈钢的特点,与铁素体相比,材质的塑性和韧性更高,耐晶间腐蚀性能和焊接性能均显著提高;与奥氏体不锈钢相比,材质的强度高且耐氯化物应力腐蚀明显提高,具有优良的耐点腐蚀性能。本研究在材质实验基础上,进行了热处理工艺优化,并进行了应用。

1 试验材质及试验方案

1.1 试验材料制备

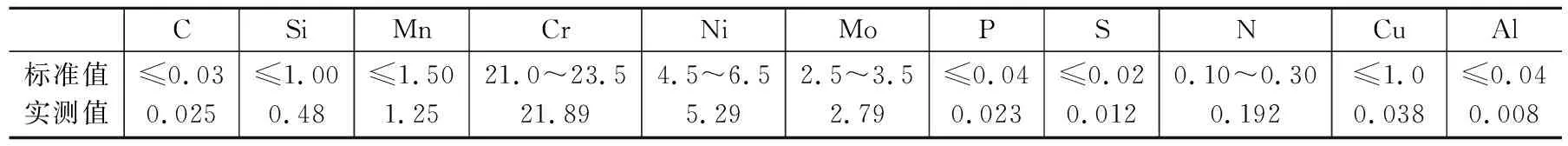

试验用钢为ASME SA-995标准CD3MN双相不锈钢铸造材质,采用真空感应电炉熔炼,材质化学成分见表1。浇注一组基尔试验料,然后分割标示进行热处理试验。

1.2 热处理试验方案

CD3MN双相不锈钢材质的热处理工艺为固溶处理,选择1020℃、1070℃、1120℃、1170℃不同固溶温度的试验方案进行热处理试验。

实验后,按照GB/T228.1进行力学性能试验,采用ASTM E562标准规定进行铁素体含量检测,按照ASTM G48标准进行点腐蚀试验;并按照GB/T228.2进行了100℃、200℃、300℃、475℃的高温力学性能试验。分析确定适合的热处理工艺。

2 试验结果及分析

2.1 力学性能

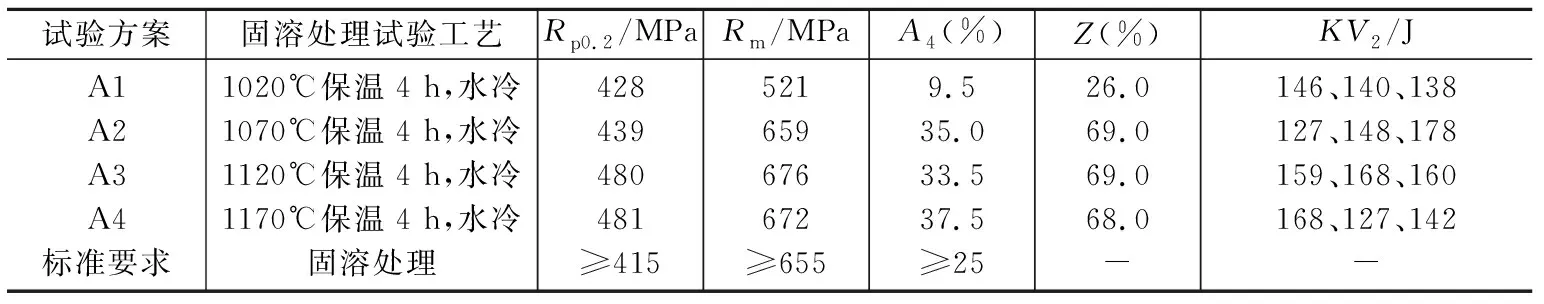

CD3MN材质按不同温度固溶处理后,力学性能试验分析数据如表2所示。

从力学性能数据看,在1020~1170℃温度范围,随着固溶温度的提高,抗拉强度呈提高的趋势,伸长率也呈提高的趋势,冲击韧性呈先提高后降低的趋势;1120℃温度固溶处理,抗拉强度和伸长率等性能都较高,达到材质标准要求,此热处理方案较好。

2.2 显微组织分析

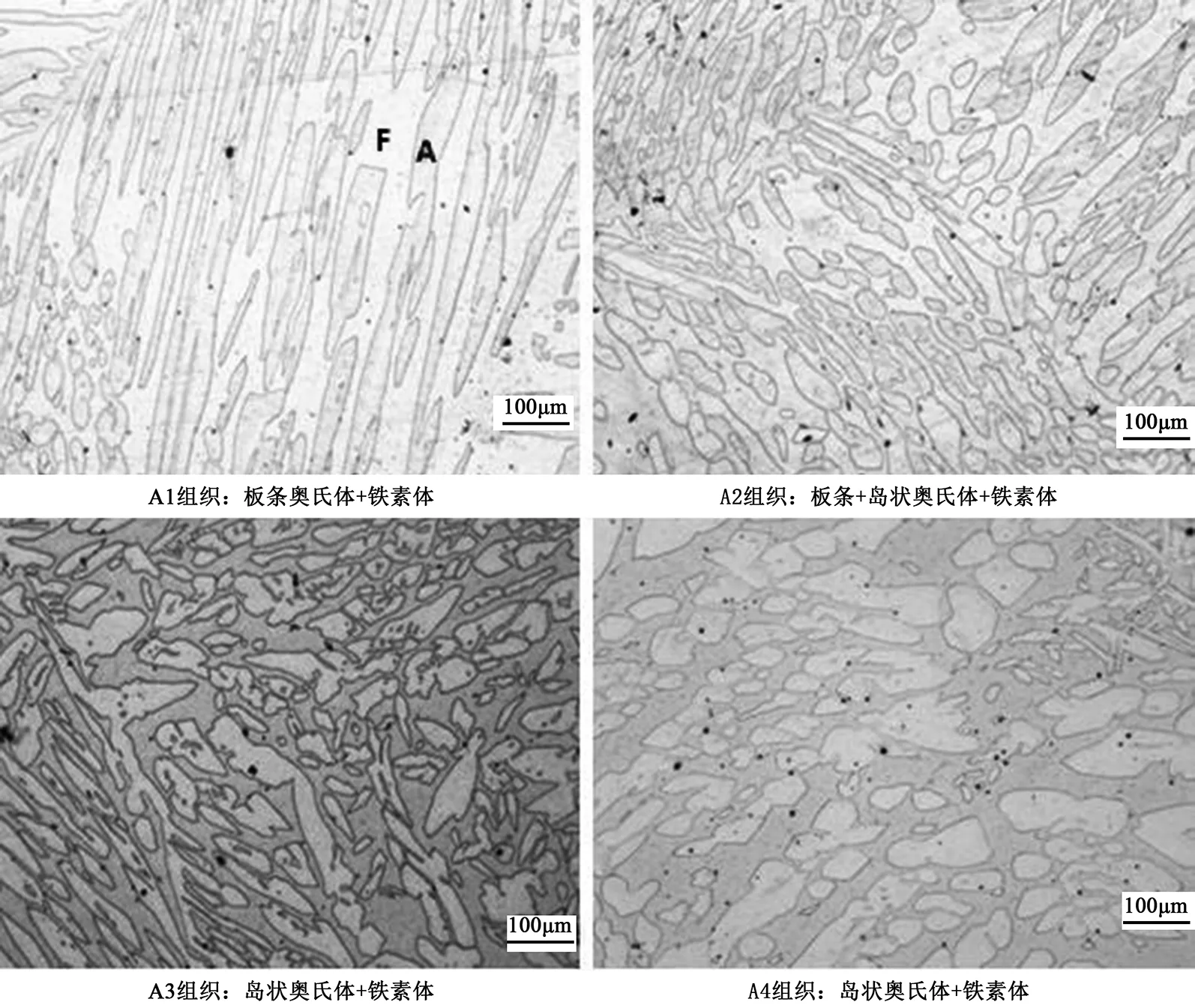

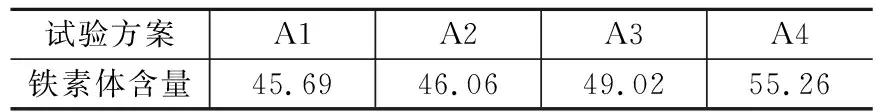

材质热处理试验后,进行了显微组织和铁素体含量分析检测,结果见图1、表3。

显微组织分析:固溶处理后显微组织为铁素体+奥氏体双相组织,从1020℃到1170℃,随着固溶温度的升高,铁素体含量呈不断增加趋势;1020℃固溶处理后,铁素体基体上的奥氏体形态以板条状为主;1070℃固溶处理时,板条奥氏体逐渐变为岛状形态,分布开始趋于均匀,铁素体含量为46.06%;1120℃固溶处理时,板条状奥氏体变为小岛状分布于铁素体基体上,铁素体含量为49.02%,奥氏体和铁素体两相比例接近1∶1;1170℃固溶处理时,奥氏体成小岛状弥散分布于铁素体基体上,且奥氏体量减少,铁素体含量达到55%。综合分析固溶温度以1120℃为优。

表1 材质的化学成分(质量分数,%)Table 1 Chemical compositions of material (mass fraction, %)

表2 力学性能试验结果Table 2 Test results of mechanical properties

图1 不同固溶温度显微组织分析Figure 1 Microstructure analysis at different solution temperatures

试验方案A1A2A3A4铁素体含量45.6946.0649.0255.26

2.3 点腐蚀性能试验

CD3MN材质不同温度固溶处理后,加工成40 mm×20 mm×4 mm腐蚀试验试样,按ASTM G48方法A进行点腐蚀试验,采用6%FeCl3水溶液进行72 h的点腐蚀试验,不同试验方案点腐蚀速率试验数据见表4。

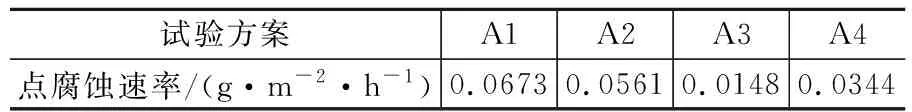

表4 材质点腐蚀试验数据Table 4 Pitting corrosion test data of material

从点腐蚀试验结果看,在1020~1170℃温度范围,随着固溶温度的提高,点腐蚀速率呈先降低后增加趋势。当1020℃固溶时,由于奥氏体呈板条及不均匀分布,因而耐点腐蚀性能差;当1120℃固溶时,由于奥氏体和铁素体两相比例接近且分布均匀,耐点腐蚀性能较好,点腐蚀速率为0.0148 g/(m2·h),满足用户小于0.04 g/(m2·h)的要求;当1170℃固溶时,由于奥氏体比例减少,铁素体含量提高,两相分布不再均匀,因而耐点腐蚀性能下降。

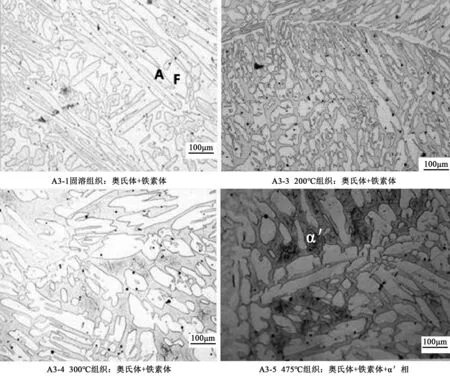

图2 材质高温处理显微组织照片Figure 2 Microstructure pictures of material at high temperature heat treatment

试验编号试验温度℃Rp0.2MPaRmMPaA%Z%A3-1A3-2A3-3A3-4A3-52010020030047542638132329025066356053755653242.538.533.534.536.071.074636164

2.4 CD3MN材质高温性能试验

选择力学性能及耐点腐蚀性能较好的试验方案A3(1120℃固溶处理)的试验料,进行了室温及100℃、200℃、300℃、475℃高温力学性能对比试验,高温力学性能试验数据见表5;并对高温力学性能试验后试验料进行了显微组织分析,见图2。

2.4.1 材质高温力学性能试验

从高温拉力性能试验结果分析看,材质屈服强度随着试验温度的提高呈下降的趋势,300℃时屈服强度降低到290 MPa,降低到性能标准要求70%以下;475℃时屈服强度降低到250 MPa,降低到标准性能要求的60%;理论上此材质的使用温度在300℃以下,因此CD3MN材质铸件在使用及铸造过程中都要注意控制工件的温度。

2.4.2 材质高温显微组织分析

从不同温度试样金相分析看:固溶处理后,奥氏体的形态由铸态板条大部分变为岛状形态,分布较均匀;固溶+200℃及300℃保温拉力试验,奥氏体形态趋于圆滑,趋于均匀弥散;固溶+475℃保温处理,奥氏体形态更加圆滑,同时在铁素体基体内产生少量富铬的α′相析出,α′相为脆性组织,表现为力学性能严重下降,表现出475℃脆裂现象。所以CD3MN材质使用时一般要求在300℃以下。

3 生产应用

CD3MN属高强度、塑韧性能好、耐蚀性能好双相不锈钢材质。在总结CD3MN材质热处理试验基础上,确定材质的铸造、热处理、清理等生产工艺及关键工序控制重点,并进行了生产应用。目前已完成泵体、泵盖、导叶体、CAP1400核电用泵叶轮室和喇叭口等20余套大型电站循环水泵CD3MN材质铸件的生产,按照优化的热处理工艺处理,铸件的力学性能、铁素体含量和点腐蚀性能全部达到ASME SA-995标准和用户的特殊技术要求,并通过用户的复验。通过系列CD3MN材质大型双相不锈钢泵类铸件的生产,在双相不锈钢铸钢材质的生产方面积累了宝贵的经验,拓宽了企业的产品领域,为企业的转型发展创造了良好的条件。

4 结论

(1)试验表明,随固溶处理温度的提高,材质显微组织中铁素体含量呈不断增加趋势,点腐蚀速率呈先降低后增加的趋势,当1120℃固溶时,由于奥氏体和铁素体两相比例相近且分布均匀,耐点腐蚀性能较好,能满足点腐蚀速率的技术要求。

(2)高温试验证明,300℃时屈服强度降低到标准要求70%以下;475℃时试验时,屈服强度降低到更低并析出少量α′脆性组织,易产生脆裂;因此材质的使用温度在300℃以下,铸造过程要注意控制铸件的温度。

(3)生产应用证明,试验确定的CD3MN材质固溶热处理工艺方案,能满足大型泵类铸件热处理的要求,能保证材质的力学性能及耐点腐蚀性能满足标准的要求。