纸张不同类型的涂层阻隔机理的研究

2019-01-17屈永波

纸张涂层的应用涵盖食品、纺织品和其他消费品包装等领域。纸张阻隔涂层可以防止不同化合物通过或进入纸和纸板基材。这些纸张涂层有助于抑制其包装内物质活性成分的散失,如香料;或保护内容物免受外界物质的影响,如氧气,水,油脂或其他所关注的化学物质。这些纸张涂层还可以避免纸张因接受介质的浸透而可能发生的颜色变化或机械强度下降。纸张涂层的性能和阻隔机理取决于涂层的类型,该文研究了阻隔气体与阻隔液体这2种不同类别纸张涂层之间的差异,并揭示相关材料间的一般关系。研究表明:阻止扩散传输的纸张涂层的固有性能与目标分子在纸张涂层中的扩散系数和溶解度以及纸张涂层厚度有关;借助聚合物化学可以显著优化纸张涂层性能,引入不透性无机涂料理论上也可以实现性能改善;液体纸张涂层的阻隔机理异于其他类型的涂层,其阻隔机理是防止毛细管传输,这使得它们对纸张涂层缺陷更加敏感;在纸基表面上形成均匀的覆膜对于液体涂层是必不可少的,调节涂料应用和流变性对防止纸张形成缺陷涂层亦至关重要。

纸张阻隔涂层的应用是一个不断增长的市场,因为它们与包装消费需求趋势是一致的。一般来说,使用纸制品主要归功于其低成本、固有的可回收性和生物可降解性。然而,纸制品通常自身阻隔性较差,需要额外的塑料包装去弥补其阻隔性的不足。已尝试过许多不同的方法,包括浸渍纸基材、金属箔膜或塑料薄膜复合在纸基表面。不同类型的涂层广泛应用于不同类型的产品中,应用范围取决于不同的应用需求。

纸张阻隔涂层、涂布技术、涂料的分类方法有很多。一些常见的纸和纸板涂布产品具备隔绝水、油和油脂、水蒸气和各种气体的功能。虽然所有这些纸张阻隔涂层通常会试图减缓材料通过或进入纸基的速度,但目标和作用方式可能是完全不同的。为了更好地理解不同涂层的阻隔机理,认识与涂层有关的3种基本传输方式显得尤为重要。这3种模型分别是:(1)毛细管传输,即表面能的差异驱动液体润湿纸质基材;(2)扩散传输,即因存在浓度梯度而发生菲克扩散;(3)压力驱动传输,驱动力是施加在涂层上的流体静力学压力。

液体阻隔涂层的设计不同于那些阻隔水蒸气或气体的涂层。一种有效的分类方法是通过区分相关的底层传输机制,因为这决定了阻隔涂层技术的选择。区分对抗液体渗透和防气体渗透的阻隔涂层并不难:前者是阻断毛细管传输,后者是降低扩散传输速率。一般而言,防水或防油的纸张涂层要能够保护包装材料避免因吸水、吸油而饱和,以防止其不透明度和视觉外观发生变化,同时避免降低包装的机械强度。通常,与这些相关的性能要求强调测量质量变化(例如,Cobb值-含水饱和度)或暴露于特定液体后底层纤维的视觉变化(例如3M试剂盒-油饱和度)。防气体渗透涂层用于防止气体分子的缓慢扩散进出包装产品。相关产品的性能要求测量通过阻隔涂层的气体分子的量,因为这直接与产品的保质期有关。

本文研究了阻隔气体与阻隔液体这2种不同类别纸张涂层之间的差异,并揭示了相关材料间的一般关系。理论估计模型将会用于扩散和毛细管质量传输以相关结论。现有文献和实验数据将被用来预测最佳性能的合理期望值和避免某些涂料的不合理应用。

1 阻隔涂层

1.1 减缓扩散传输的气体阻隔涂层

阻隔涂层用于防止或减少外界分子通过包装材料并截留内部目标分子以保障内包产品的保质期。忽略涂层类型且完全阻隔扩散是不可能的,因此,开发性能精准的产品十分重要。尽管是氧气阻隔涂层广泛用于塑料包装,但水蒸气阻隔涂层仍是最常见的应用于纸基的纸张涂层。通常,如果不使用较厚的涂层,这些阻隔涂层的目标性能恐难以实现,甚至可能需要金属箔来达到阻隔氧气的目的。

这些涂层的性能可以用菲克扩散模型和相关的流体传质方程来解释。通常,测得的水分子在纸质基材涂层上的传质速率以“g/(m2·d)”为单位,尽管其他材料传质速率单位可能有所不同。把如上信息传递给用户是非常有用的,因为如果包装的几何形状(表面积)和水的总耐受量是已知的,那么就可以预估产品的保质期。虽然告知用户包装性能是一种有效的方式,但事实上这并不是纸张涂层本身的固有特性,不同纸张涂层之间的性能比较也非常困难,因为很多变量如测试条件(温度/湿度)、纸基孔隙率、纸基定量和涂布量都对此指标有直接影响。

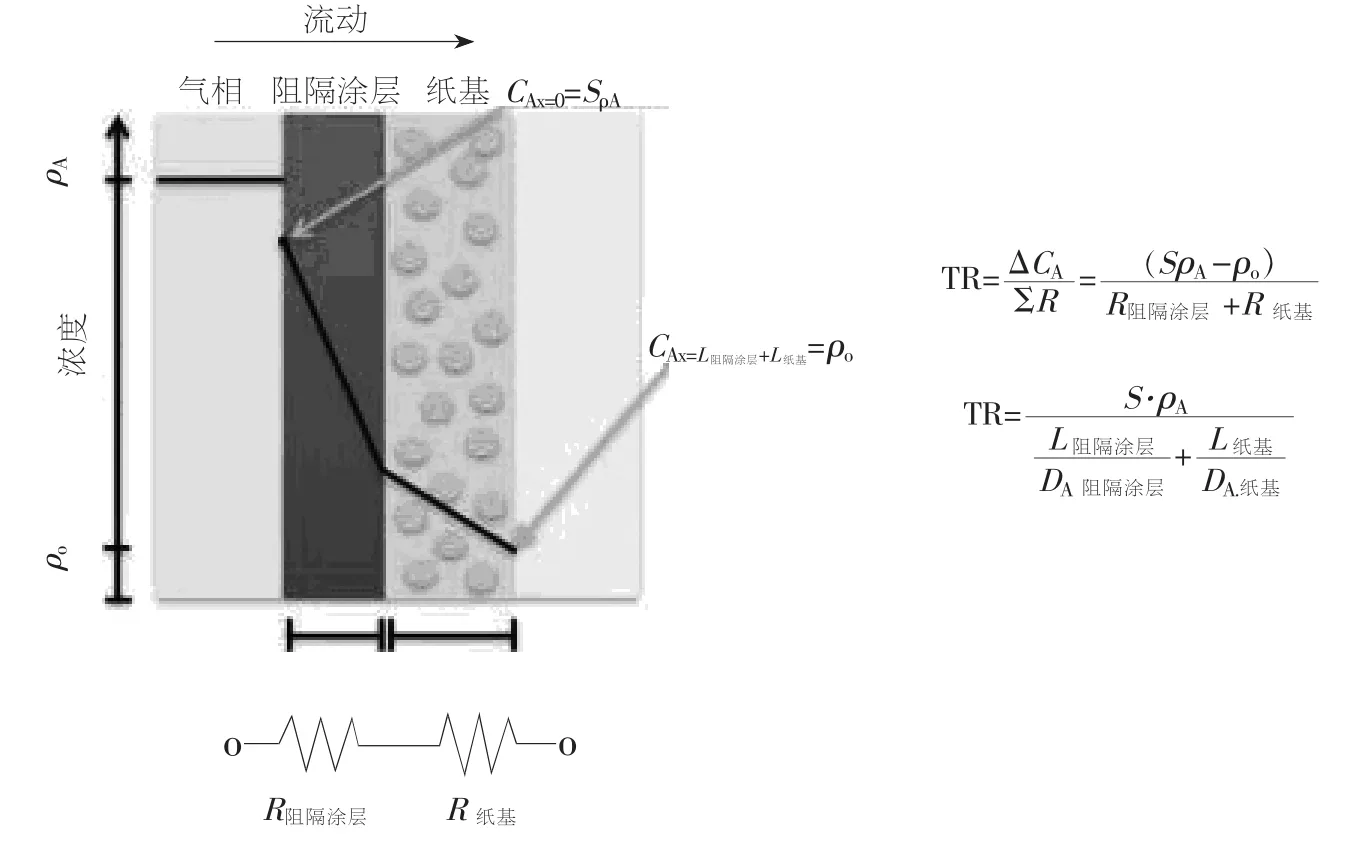

图1为扩散示意图和流体传质方程。方程中“TR”为传输率,单位为“g/(m2·d)”。

图1 扩散示意图和流体传质方程

如图1所示,阻隔涂层的性能可以通过建模来描述:包装材料的涂层外部是高浓度的目标分子,内部则近乎没有这种分子。扩散现象会因浓度梯度的存在一直产生,直到包装材料的内、外部环境达到平衡为止。假设纸张对质量传递的阻力很小(对于高度多孔的纸张来说,传递质量的阻力可以忽略不计,故图1的表达式中忽略此项),材料通量与扩散系数、目标分子与阻隔涂层中的溶解度直接相关,并和涂层厚度成反比。对于非常厚或孔隙率低的纸张,则需要考虑纸张对质量传递的阻力,例如,实验测得的总通量应是涂层和纸基材通量的总和,了解这有助于我们评价涂料、涂层厚度、纸基材各自对传质数据和应用表现的影响,并能更好地预测新的性能应用。

几个重要的因素影响到这一类阻隔涂层的性能。一般来说,通过3个主要变量可以改变涂层性能。最简单的是增加阻隔涂层的厚度。如果涂料组成固定,则传质效率与涂层厚度成反比。遗憾的是,虽然这可能相对容易实现,但阻隔涂层的成本也随着涂层质量的增加大致呈线性增加,所以通常不选用此法来提高涂层性能。相比之下,其他2个变量更常用于改善涂层性能,即通过选择含低扩散系数和低溶解度的活性成分的涂料。传质效率与这2个变量之间均有线性关系;但是,因选用材料的不同,这些参数的数量级可能会发生变化。

先前关于扩散的讨论与通过阻隔涂层的材料的稳态通量有关;然而,对于一些阻隔涂料,例如可能存在于再生纸板中的矿物油,客户的愿望是稳态输送永远不会实现,并且任何矿物油都不会显著扩散到包装内的产品。在这种情况下,矿物油的稳态流量并不重要,应该考虑称为突破时间的参数。突破时间表示在通量中存在拐点的特征时间,其中扩散前沿开始穿透阻挡涂层。突破时间不依赖于矿物油的溶解度,而强烈依赖于矿物油的扩散速率和涂层厚度。这对产品的设计具有重要意义,因为聚合物组合物对于这些系统来说关键性要小得多。相反,应集中精力降低阻隔涂层的有效扩散系数(例如,提高玻璃化、增加结晶度,引入不可渗透的无机物)或增加涂层的厚度。

材料在聚合物阻隔涂层中的溶解度主要由活性组分和聚合物基体之间的分子间相互作用控制。根据材料的极性或结构描述这些相互作用的方法有很多种,并且通常很容易测量。实验测量庚烷蒸气和水蒸气透过率(通过10 g/m2的丙烯酸涂料,测量中所有涂料和聚合物工艺变量如玻璃化转变和相对分子质量保持恒定,同时溶解度参数变化),再以庚烷蒸气和水蒸气透过率对其在涂层上的溶解度作图,见图2。

图2 蒸气透过率与汉斯溶解度因子(疏水性)关系图

由图2可见,随着聚合物疏水性的增强,观察到水蒸气透过率不断下降和庚烷蒸气透过率不断增加。纵观涂料市场可以发现,聚乙烯(极其疏水的)通常用于抗水蒸气涂层,而聚乙烯醇(非常亲水)常用作矿物油阻隔涂层。尽管聚合物化学可以在很大程度上给出涂层溶解度的指导参数,但涂层中的交联程度或结晶度也可以防止吸收和膨胀。同样,添加剂如颜料、流变改性剂或润湿助剂可影响涂层的形态和最终材料在涂层中的溶解度。

并不是总能设计出符合预期疏水性/亲水性的涂层,以实现定向传质的目的。在这种情况下,降低材料的扩散系数可能会对性能产生重大影响。对于聚合物材料,扩散系数与聚合物的自由体积(原子间的空隙)、通过涂层的扩散分子尺寸以及聚合物的流动性有关。图3为小分子在天然橡胶或聚氯乙烯(PVC)中的扩散系数。

图3表明,分子尺寸的改变可能会改变扩散系数的数量级,这意味设计阻隔大分子的涂层比设计阻隔小的气体分子的涂层更容易。此外,橡胶聚合物材料的扩散系数(DAB,10-5~10-7)明显高于其玻璃化转变温度以上的材料(DAB,10-8~10-12)。与聚烯烃相比,卤素聚合物如聚氯乙烯和聚偏二氯乙烯的自由体积也较低;然而,由于卤素聚合物的稳定性(不易降解),它们的市场使用正面临着压力。提高聚合物的玻璃化转变温度可显著降低扩散系数以改善涂层的阻隔性能;然而,这也会改变涂层的机械性能,如成膜不良或者更容易破裂而会产生具有更多缺陷的涂层。这种依赖性的另一个含义是:扩散系数强烈依赖于温度,所以温度的微小变化可能导致扩散系数数量级的变化。同样,能塑化阻隔涂层的材料可以通过稀释聚合物密度和降低聚合物玻璃化转变温度来显著增加扩散系数。例如,亲水性聚乙烯醇或功能化淀粉可以提供良好的蒸气或气体阻隔性能,因为它们具有较高的玻璃化转变温度和较低的气体溶解度;然而,当大气湿度较高时,由于涂层吸收空气中的水分,其气体阻隔性能可能会降低几个数量级。

图3 小分子在天然橡胶或聚氯乙烯中的扩散系数

1.2 防止毛细管传输的液体阻隔涂层

设计的用于阻隔水或油之类液体的涂层通常用于防止底层纸质基材的饱和,避免其外观改变和降低包装结构的完整性。通常,这些材料的目标不是防止少量分子通过扩散穿过包装,而是防止与液体接触时出现更严重的问题。这是因为咖啡杯或食品包装纸的使用周期通常是以分钟或小时计,而不是以月和年。对于大多数应用来说,液体的扩散足够缓慢的话,就能够防止纸制品使用期间底层基材不达到饱和。芯吸或毛细作用力是由表面张力和液体与基材的接触角驱动的,并且在纳米到微米范围之间都有着强大的作用力。水和油润湿未经处理的纸张纤维后迅速分布并被吸入大部分纸张基材中。因此,液体阻隔涂层必须设计为能够防止毛细管传输。在需要较长保质期的情况下,设计出可以防止扩散传输的阻隔涂层的重要性才得以凸显。

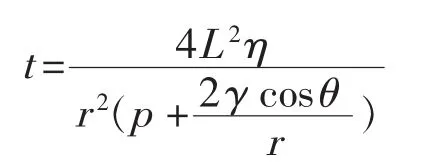

相比扩散传输,通过Washburn方程能更好地了解液体涂层失效时间,它描述了液体通过涂层微孔的传输率。

式中:L为孔隙长度;η为黏度;r为孔隙半径;γ为液气表面张力;2γcosθ/r为毛细管压力,θ为液固接触角;P=pgh为静压力,p是液体密度,h是液滴高度。以上方程中,如果液体不能润湿基材,那么除非施加大的静压力,否则液滴无法通过孔隙。通过疏水胶料和氟碳化合物预处理可以分别形成防水机制和耐油机制。遗憾的是,大多数液体(水,油和溶剂)通常会润湿未处理的纸张;因此,除非使用高性能施胶剂,否则难以防止被润湿。另外,即使用足够的施胶剂处理纤维表面,由于Washburn方程中孔隙半径的不同依赖性,具有大孔隙的均匀纸张仍可能允许液体通过。在纸张被湿润的情况下,大多数纸制品纵向方向上会非常快速地进行毛细管传输并导致在数秒至数分钟内达到饱和。该速率比扩散传输速度快得多,也说明液体涂层阻隔性能的丧失主要由涂层和纸张基材中的缺陷或孔隙的毛细传输导致的。尽管Washburn方程是多孔基材润湿的良好近似模型,但它仅适用于圆柱形孔隙的毛细管传输。在具有孔径分布的纸基中进行的非稳态毛细管传输可能更为复杂。

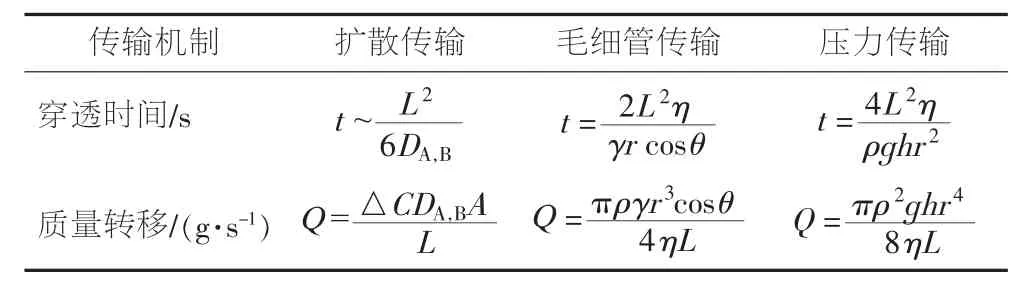

通过表1中的质量转移方程,可以估算给定阻隔涂层的输送率。

表1 不同涂层的质量转移方程及其定义的近似穿透时间和质量转移率1)

例如,可以设计防水涂层(如水杯等)。假设以下条件:性质(密度、表面张力和黏度)不同的液态水,厚度约 10 μm、接触角小于60°、扩散系数小于 10~7 cm2/s的聚合物涂层,水滴高度为1 cm。涂层内部无水时,根据涂层表面聚合物在水中的溶解度的差异可以估计液体穿透涂层时初始浓度梯度。通过假定如下模型可以比较出不同传输类型之间的相对传输速率:传输发生区域的面积为1 cm2,毛细管流动和压力驱动的流动仅发生在单个毛细孔(孔径=10 μm)中。基于这些估算,所有机理的突破时间都很短(扩散传输为1.7 s,毛细管传输为0.001 ms,压力传输为0.2 ms),考虑到水只是通过非常薄的涂层,这一结果也在意料之中。质量流量的估算表明,传输速率的分化较大[扩散传输为 0.09 g/(cm2·d-1),毛细管传输为33.1 g/(孔·d-1),压力传输为 0.2 g/(孔·d-1)],这也印证了:包含小缺陷和已润湿的材料其毛细管传输非常快。这也表明了阻隔涂层中低缺陷率的重要性,因为当试图设计涂层来阻隔液体时,通过单个10 μm微孔的传输可能使液体穿过涂层。这些基本的质量转移方程只是定义涂层中质量转移的数学模型的简单子集。然而,它们在设计新的阻隔涂层材料方面具有重大的意义,因为它们有助于根据应用和客户要求确定阻隔涂层的设计原则。

毛细管传输速度使得包装应用对涂层中的缺陷更为敏感。纸张表面上的单个针孔,裂缝或未涂布区域可能会导致这些材料无法通过任何的简单材料评价测试。这意味着涂料涂布工艺、涂料流变性、成膜性能、基片均匀性和涂料的柔韧性可能会对阻隔性能产生巨大影响,因为任何缺陷都会导致涂层阻隔性能快速丧失。为了防止这种情况发生,可以在纸张表面进行涂布或造纸湿部进行浆内施胶,以改变纸张的液体接触角并防止被润湿(见图4)。

图4 施胶纸(a)与涂布纸(b)的毛细管传输路径

由图4可见:对于施胶纸,纸质基材中的孔隙使其未能有效阻止液体润湿;对于涂布纸,阻隔失败是因为其涂层中的缺陷、针孔或裂缝。通过表面施胶剂可以有效切断毛细管传输,接触角可以增加到大于90°,只要静压力不足以迫使液体通过毛孔,就会切断液体流动。这里,我们没有聚焦于讨论确定孔隙尺寸方法的细节;相反,我们将重点关注应用于纸张表面的涂层,以防止液体到达下面的纸张基材。

1.3 硬质/抗渗透无机涂料对涂层阻隔性能的影响

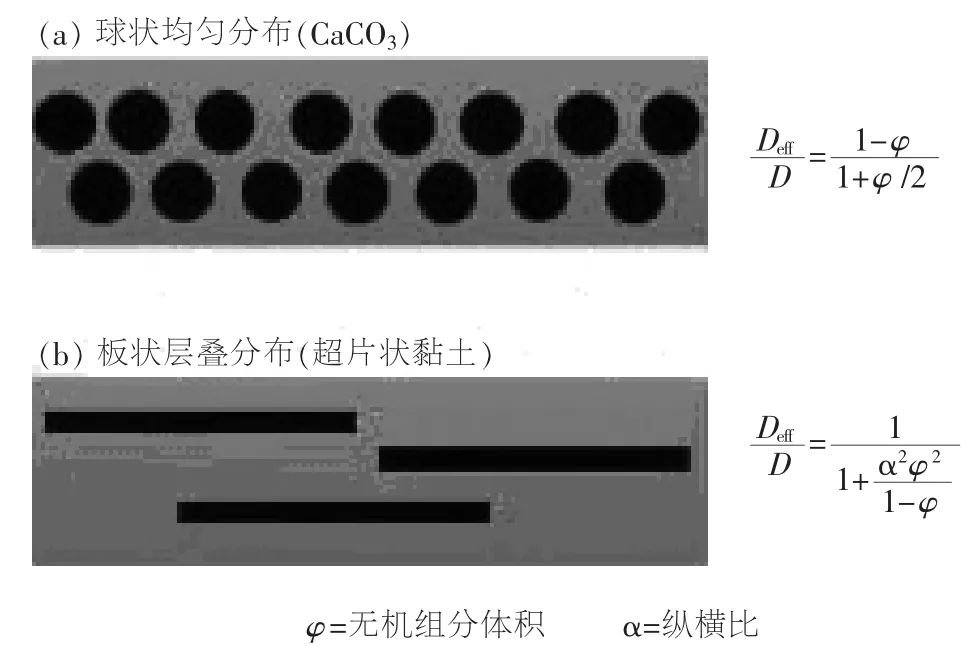

目前市场上使用的阻隔涂层可以由单一材料(例如,挤出的低密度聚乙烯、烷基烯酮二聚体施胶剂)制成,也可以与其他材料一起制备结构更为复杂的阻隔涂层。在这个过程中常常加入无机涂料如黏土、滑石粉或碳酸钙以降低涂层成本或通过引入相对抗渗透的材料来提高性能。半结晶聚合物的无定形聚合物基质中通常嵌入的有机抗水的晶体。这些结构化材料可以显著降低用于阻挡扩散传输的屏障涂层的有效扩散系数。如图5所示(模型假定涂料理想分布和排列,涂层均匀无堆积,是涂层的理想状态)。

图5 有效扩散与球状均匀分布(a)或板状层叠分布(b)的体积分数和纵横比之间的数学关系

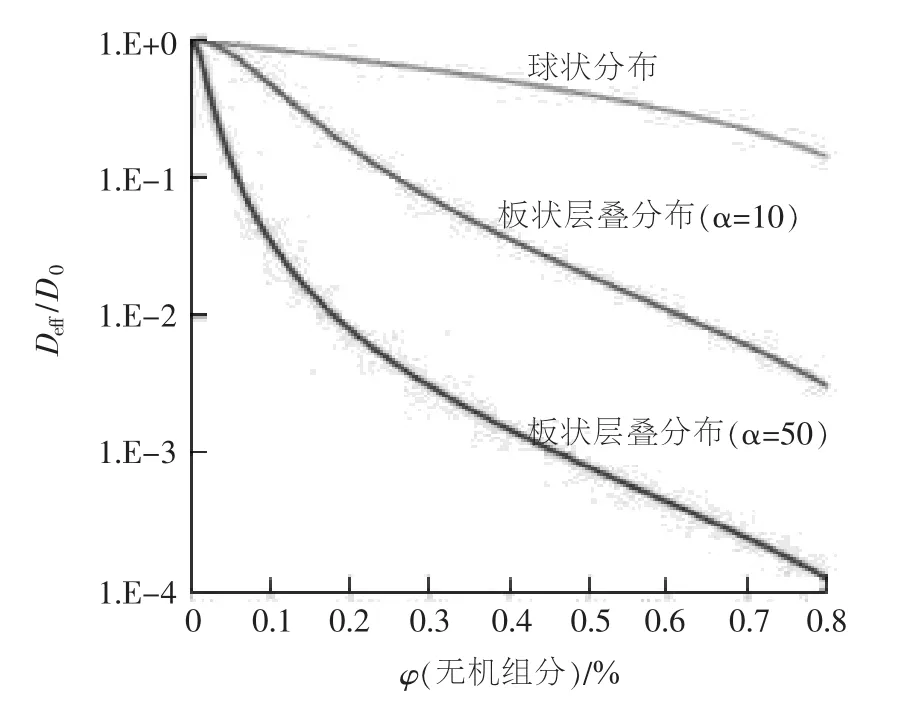

在数学模型中,通过估算分子必须穿过的连续相的弯曲度或路径长度来评价这些抗渗透添加剂对扩散系数的影响。将这些模型绘制在图6中,它可以预测无机物的引入是如何降低有效扩散系数来影响这些阻隔涂层性能的(相对扩散系数=有效扩散系数(Deff)/初始扩散系数(D0)。该预测只有当涂料浓度(体积分数为30%~60%)能形成有效涂层时才成立,否则可能会适得其反地增加扩散系数。

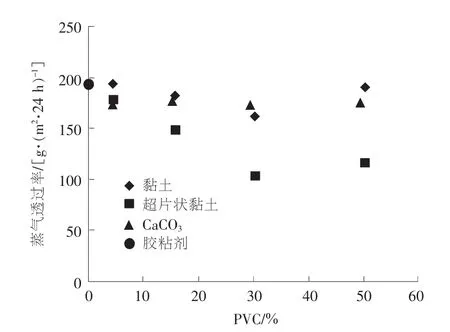

从理论上讲,可以通过使用高长径比的涂料实现涂层扩散系数减少几个数量级;但是,要实现这种性能增强,重要的是要实现涂料在涂层中完美的排列、分散和布局。如图7所示[湿度为50%,温度为70华氏度(约21℃)。不断提高涂料量直至胶粘剂不足以黏合涂料时,观察到涂层性能提升了50%],与理论预测和严谨的构想相比,这些涂料在改进涂层性能方面空间较小,与此同时涂层的优化需要进一步改进。

图6 连续相中相对扩散系数与无极阻隔材料体积分数之间的关系

图7 涂层厚度一定时水蒸气透过率与涂料类型和涂布量之间的关系

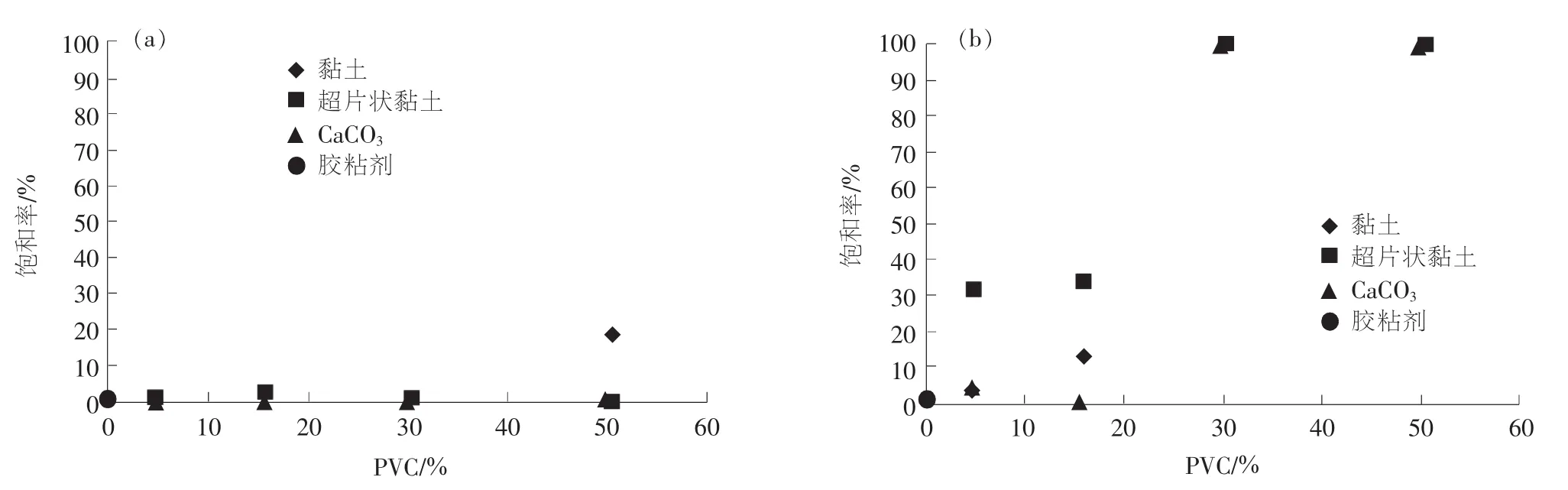

涂料中使用无机添加剂和阻断毛细管传输二者对涂层阻隔性能的影响机制是不同的。因为无机物无助于成膜性能,在使用量过高时还会造成涂层孔洞,增加了缺陷发生的可能性,会导致涂层阻隔性能丧失。另外,它们的使用缺乏灵活性,会给涂层聚合物施加额外的力作用,并增加了涂层弯曲和折叠后开裂的几率(见图8)。尽管这些添加剂不会改善涂层的阻隔性能,但它们在降低涂布成本和改善涂层性质(如阻隔性和流动性)方面仍具有一定的价值。

由图8(a),折叠前在涂布量提高到一定水平之前,平铺基材的饱和率不受涂布量的影响。由图8(b),折叠后涂层的阻隔性能显著降低,因为无机物的引入导致涂层开裂。

2 结论

在设计满足特定客户需求的阻隔涂层时,重要的是要把握潜在阻隔机理和涂布化学以了解涂层的最优性能和可能的丧失情况。阻止扩散传输的阻隔涂层的固有性能与目标分子在涂层中的扩散系数和溶解度以及涂层厚度有关。借助聚合物化学可以显著优化涂层性能,引入不透性无机涂料理论上也可以实现性能改善。液体阻隔涂层阻隔机理区别于其他类型涂层的阻隔机理,其重心在防止毛细管传输,这使得它们对涂层缺陷更加敏感。在纸基表面上形成均匀的覆膜对于液体阻隔涂层是必不可少的,调节涂料应用和流变性对防止缺陷涂层的形成亦至关重要。通过了解这些技术的潜在性能和局限性,符合客户要求的具有个性化性能的新型涂布产品才会被推向市场。

图8 纸质基材[(a)折叠前和(b)折叠后]的饱和率与涂料类型和涂布量之间的关系