一种符合监管要求的提高纸张湿强度的创新方法

2019-01-17管敏

1 前言

纸张的湿强度对于造纸而言至关重要,因为纸张的这一性能在划分日常消费品的等级中占有重要地位,而且政府有关职能部门会着重监督检查所有与食品接触的纸和纸板是否符合保障人体健康和环境保护的有关要求。图1显示了使用湿强剂的纸张类别及其所占比例。

图1 使用湿强剂的纸张类别及其所占比例

索理思(Solenis)推出标注了“TM”的湿增强树脂——碱性熟化阳离子树脂,这是第1款面市的聚酰胺多胺环氧氯丙烷(PAE)树脂,开启了通过加入湿强剂提高纸张湿强度的新时代。

PAE树脂在商业上的成功之处在于其优越的湿增强能力及其在中碱性造纸工艺中的应用。现如今,超过90%的湿强化纸和纸板均使用PAE树脂。

近年来,人们逐渐意识到造纸过程中的一些工艺流程以及其中化学品的使用对人类健康和环境保护造成了一定的危害,这就导致相关国家加大了对该行业的监管力度。为确保业务的可持续性,造纸商必须改变运营方式来遵守这些监管措施。另外,这些监管措施也促使化学品供应商开发新的产品和技术,以帮助造纸商来满足这些不断变化的需求。

随着这些监管措施的推出,开发出了新一代的PAE树脂。通常情况下,这些监管措施是按地区实施的,全球性的解决方案将不能满足所有地区造纸商和消费者的需求。因此,致力于为全球市场生产纸制品的造纸商必须确保满足不同等级和地区的监管要求和法律法规。

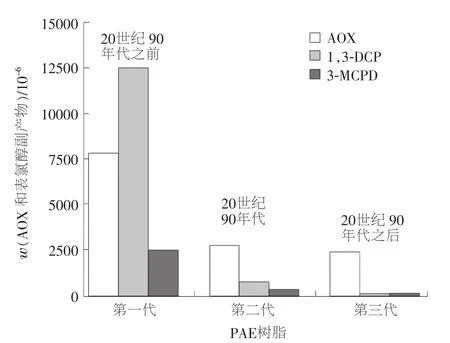

产品开发工作的重点是满足这些监管要求和可持续性目标,同时最大限度地提高PAE树脂的成本性能。第二代PAE树脂(G2树脂,以下“第一代PAE树脂”用“G1树脂”表示)是为满足工人安全要求而开发的,并且在“可接受”的基础上1,3-二氯-2-丙醇(1,3-DCP)的质量分数必须小于0.1%。在G2树脂中,可吸收有机卤化物(AOX)主要来自“聚合物结合的AOX”,而 1,3-DCP 和 3-氯丙烷 -1,2-二醇(3-MCPD)的占比较小。随后,开发了第三代PAE树脂(G3树脂),以满足所有欧洲监管标准(例如BfR XXXVI 1/2/3)的要求。此外,还开发了G3树脂和G2.5树脂,使造纸商能够实现废水以及纸张中AOX的含量较低,以满足全无氯(TCF)漂白的要求。

除了行业内实施的外部监管措施外,湿增强纸产品的主要造纸商还制定了企业可持续发展计划,以确保其业务的长期发展。这些计划通常通过减少造纸过程中产生的不利影响来满足环境的可持续性。

2 技术概论

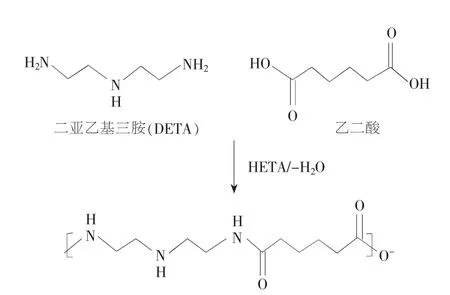

PAE树脂的基本制造工艺始于低相对分子质量的聚氨基聚酰胺(称为预聚物),其最初通过己二酸和二亚乙基三胺(DETA)的缩聚形成,但已使用二元酸(酸衍生物)和聚亚烷基多胺来替代,如图2所示。

图2 己二酸和二亚乙基三胺(DETA)的缩聚反应

可以通过改变己二酸和DETA的比例来提供具有较高官能度的预聚物并降低PAE树脂中的1,3-DCP和3-MCPD含量。

预聚物的含水混合物在温度20~40℃时用表氯醇(Epi)烷基化以形成叔氨基氯醇(ACH)官能团。良好的温度控制要求尽量减少外来水解,并尽量减少氯离子的形成。在最初的烷基化步骤之后,将反应混合物加热至温度60~80℃。该步骤使得ACH官能团进一步转化为氮杂环丁鎓(AZE)官能团,并进一步交联以形成具有所需相对分子质量的PAE树脂,具体如图3所示。然后用酸(通常为硫酸)进行淬灭反应以达到目标黏度并在泵入贮存前冷却至温度25℃以下。

图3 典型的PAE树脂的合成以及表氯醇副产物的形成

3 PAE树脂以及纸张中的表氯醇副产品

对PAE技术中表氯醇副产品的担忧主要是处理产品时对人体健康的潜在危害及其对环境的影响等。近年来的焦点是这些表氯醇副产品从各种食品接触中迁移进入食物链的能力。德国联邦风险评估研究所(Bundesinstitut für Risikobewertung,BfR)在对这些风险进行了多次审查和评估之后,就1,3-DCP和3-MCPD等问题提出了一系列建议[XXXVI标准(以下简称“标准”)]。1,3-DCP和 3-MCPD 等可以从纸样或不同类型的食品级纸制品的生产用水中提取。

对于所有食品级的纸张而言,标准指出“成品水提取物中检测不到 1,3-DCP(检测限为 2 μg/L)或者将3-MCPD转移到最终产品的水提取物中必须达到技术上可达到的水平,在任何情况下都不得超过质量浓度12 μg/L的限制。”

虽然所有不同类型的纸张抽提液中的BfR的标准都是相同的,但是必须考虑样本量和液体抽提的方法,以便根据纸张中允许的1,3-DCP和3-MCPD含量来理解这一定义。

考虑到样本量和测试方法,厨房用纸允许1,3-DCP和3-MCPD的含量较高。对于其他的食品级纸制品而言,所允许的1,3-DCP和3-MCPD含量则要低一个数量级。

尽管这些标准来自德国,但它们已被欧洲国家和欧盟机构所采用(例如欧洲理事会关于卫生纸、厨房用纸和餐巾纸的2004年政策声明)。这些标准适用于在欧洲使用的食品级纸制品,无论该纸张是进口的还是在该地区生产的。因此,为了积极参与欧洲市场,世界各地的生产商需要确保其产品符合这些标准。

采用添加PAE树脂抄造的纸张中的1,3-DCP和3-MCPD含量取决于诸多因素,包括:PAE树脂中的1,3-DCP、3-MCPD 以及 PB-CPD 的含量;PAE 树脂用量;1,3-DCP和游离3-MCPD的循环量(取决于水循环的封闭程度);损纸或再生纸的用量(尤其是使用G1树脂的再生纸);干燥部分前的固体含量以及干燥条件。实际上,纸浆纤维很难留住1,3-DCP和游离3-MCPD。PAE树脂中1,3-DCP和游离3-MCPD的含量不能准确地预测纸张中的1,3-DCP和3-MCPD含量。例如,PAE树脂中百万分之一的3-MCPD不可能导致纸张中产生十亿分之一的3-MCPD。需要确保纸张的测试符合标准。

目前所使用的PAE树脂对纸张测试结果表明,即使在湿强度树脂产品中存在更多的1,3-DCP,3-MCPD含量也远高于1,3-DCP。通常,造纸商要努力达到纸张中3-MCPD含量的要求,而纸张中1,3-DCP含量通常远低于BfR要求。

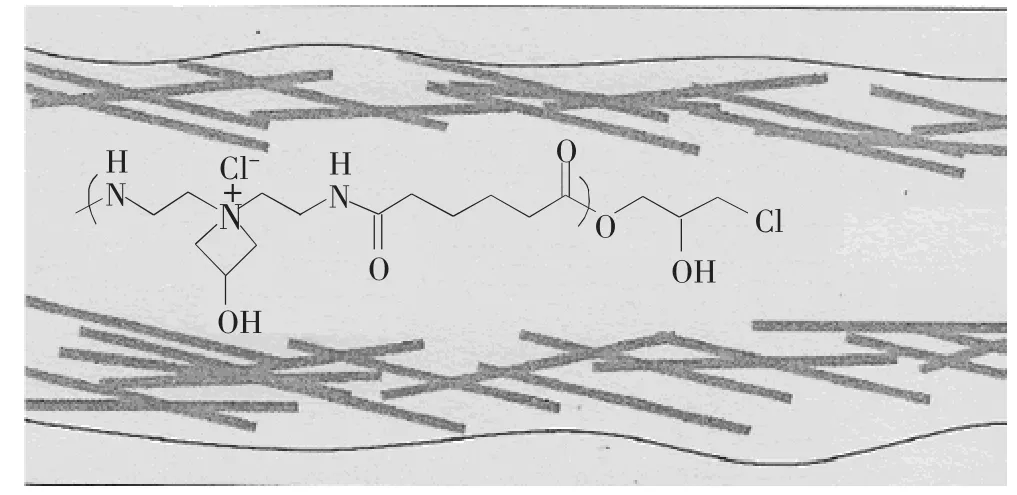

然而,在纸中或提取物中发现3-MCPD含量较高的主要原因是在造纸过程中产生了3-MCPD。G1树脂和G2树脂含有大量的由聚合物结合的CPD物质(PB-CPD),主要是由预聚物中外延和酸端基的反应产生,如图3所示。PB-CPD物质(也称为“CPD-酯”)是纸浆纤维和湿部中细小纤维所吸附和保留的聚合物中的一部分,它们在造纸机的金属丝和压榨部分形成湿纸幅,如图4所示。

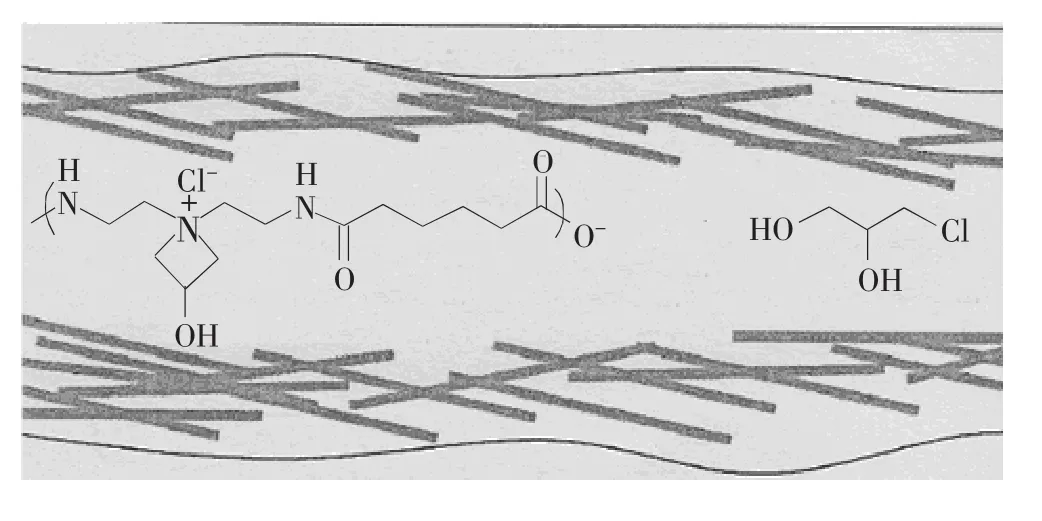

在干燥部分,热量的作用引起酯键的水解,从而在聚合物上产生酸端基并释放3-MCPD,二者都留在干纸页中,如图5所示。在纸张测试期间,需要测量干燥前的初始自由3-MCPD含量以及释放的3-MCPD的总量,以确定是否符合BfR标准。

对于厨房用纸而言,在很多情况下产品中含有少量的PB-CPD(例如G2树脂)树脂仍然可以符合BfR XXXVI标准,因为BfR测试方法中纸样的施胶度较低,因此允许纸张中存在较高水平的1,3-DCP和3-MCPD。如果对湿强度的要求较高,那么可能需要使用G2.5甚至G3树脂。

图4 PAE树脂聚合物能够保留在湿纸幅的纤维和细小组分上,1,3-DCP和游离的3-MCPD留着很差,但会在湿纸幅的水组分中循环

但是,对于其他纸张(如茶叶纸和咖啡过滤纸以及液体包装纸板)而言,测试方法中使用的纸张样本施胶度较高,从而使1,3-DCP和3-MCPD的存在范围降低。含有PB-CPD的PAE树脂中的3-MCPD水平可能不符合BfR XXXVI/1、XXXVI/2和XXXVI/3标准。如果PAE树脂中PB-CPD的含量较高,那么当PAE树脂中游离3-MCPD水平较低或检测不到时,可能导致纸张中较高水平的3-MCPD。

图5 在干燥部分中PAE树脂聚合物上PB-CPD的水解,PAE树脂和释放的3-MCPD都保留在干燥的纸张中

表1为不同纸样中的 1,3-DCP和 3-MCPD含量的测试条件。

表1 不同纸样中的1,3-DCP和3-MCPD含量的测试条件

PAE树脂的配方和工艺条件可以最大限度地减少PB-CPD的形成。但是,为了达到G2.5和G3树脂所需的极低水平的PB-CPD,后期制造过程是必要的。虽然最初的产品是基于酸或酶处理来水解PB-CPD,但为了得到效率最高的PAE树脂,这种处理方法确实是最具成本效益的。基本的处理破坏了大部分的1,3-DCP。在处理过程中,由于酸或酶进一步与聚合物上的胺官能团发生反应并且进一步水解为甘油,所以大部分的初始1,3-DCP、游离的3-MCPD以及PB-CPD最终会从PAE树脂中除去。在处理这些产品时,1,3-DCP、游离 3-MCPD以及 PB-CPD的减少降低了对环境的影响以及对人类健康的潜在危害。

实际上水解过程可以增加树脂中的总游离3-MCPD含量,但3-MCPD对纸浆纤维的低亲和性(相对于阳离子聚合物上的PB-CPD而言)导致纸制品中的3-MCPD总体水平较低。此外,这些水解过程允许通过后处理过程(例如微生物脱卤或膜分离)来消除PAE树脂对3-MCPD的影响,使纸张产生G3树脂。G3树脂含有的1,3-DCP和游离的3-MCPD少于千万分之一质量分数。但最重要的是,由于G3树脂中PB-CPD的含量非常低,因此造纸过程中不能产生3-MCPD。使用G3树脂可使造纸商生产更加符合BfR标准的产品。

4 PAE树脂对AOX和环境的影响

表氯醇副产品、1,3-DCP以及3-MCPD是工人安全和食品级纸张管理条例关注的重点。由于其可吸收有机卤素(AOX)的存在,使得PAE树脂中的1,3-DCP、3-MCPD、PB-CPD 和聚合氨基氯醇(ACH)也需要符合与环境相关的法规和准则。因此需要通过立法手段来对造纸商进行一定的约束,例如《德国废水法》根据其出水中的AOX水平对造纸商施加一定的经济处罚。AOX是一个“总括性术语”,用于量化从水中吸附到活性炭上的可吸收有机卤化物的量。但是所用的术语和方法不能区分含有不同有机氯的物种的化学性质,只是用于量化水中总有机物卤素负荷的总和参数,通常用作环境中持久性有机污染物(POP)的替代指标。

确定AOX的方法已在全球范围内标准化。标准有多种,例如美国EPA标准法1650C,DIN EN 1485和ISO 9562。所有这些标准都遵循相同的原则:(1)将已知量的含水样品与活性炭混合;(2)用硝酸小心地洗涤木炭以置换和去除基质中的任何离子卤化物(通常为氯离子);(3) 确定总卤化物(TOX)含量。

在20世纪80年代,纸浆的漂白主要是用氯气来进行的。在这些纸浆中的有机氯化合物是造纸厂流出物中AOX含量较高的主要原因。通过使用替代漂白技术解决了AOX对纸浆漂白的影响:(1)二氧化氯用于无元素氯漂白(ECF);(2)臭氧/过氧化氢用于全无氯漂白(TCF)。

纸浆漂白之后,PAE树脂是造成纸厂废水中AOX含量较高的主要原因。降低1,3-DCP以及游离3-MCPD含量能够减少AOX含量,以此开发的G2树脂能够满足工人安全的相关规定。G1树脂中的1,3-DCP是影响纸厂废水中AOX含量较高的主要原因。

然而,1,3-DCP和游离3-MCPD并不是确定AOX方法的有机氯的唯一来源。1,3-DCP含量较低的树脂有时被称为低AOX。然而,对于G2、G2.5和G3树脂而言,聚合物结合有机氯(PBOX)才是AOX的主要贡献者,而不是游离物、1,3-DCP以及游离3-MCPD。在PAE树脂的制造中,表氯醇与预聚物的仲胺基团反应形成氨基氯代醇(ACH),然后ACH转化为AZE功能,如图3所示。另外,表氯醇还与预聚物的酸性端基反应以产生聚合物结合的CPD(PB-CPD)。ACH和PB-CPD都是PBOX。在确定AOX的方法中,PAE树脂的聚合物组分保留在活性炭上并对测量的AOX有一定的影响。

理论上讲,AOX含量是PAE树脂中 1,3-DCP、3-MCPD、PB-CPD和聚合物ACH中氯化物含量的总和。1,3-DCP的氯化物质量分数为5%,3-MCPD的氯化物质量分数为32%。3-MCPD对树脂的AOX含量的贡献低于理论值,因为在AOX方法中3-MCPD未被活性炭完全吸附和保留。理论上活性炭可以保留90%~95%的1,3-DCP,但通常在相同条件下仅能够保留25%的3-MCPD。这是因为3-MCPD分子具有更高的亲水性。

在确定AOX的方法中,PAE树脂的聚合物组分能够很好地被活性炭所保留。因此,已知方程的简略版本(AOX=PBOX+0.55×DCP)可以很好地描述 PAE的AOX含量。在20世纪90年代之前,G1树脂中AOX含量较高,主要是因为1,3-DCP的含量高。第二代湿强度树脂的开发不仅使1,3-DCP含量减少了约1个数量级,而且还降低了PAE树脂中的AOX含量。

与G2树脂中的PBOX相比,通过对游离物(1,3-DCP和3-MCPD)相对贡献进行分析,发现PBOX对AOX值的贡献要高得多。通过将后反应清洁技术应用于G2树脂来仅除去1,3-DCP和3-MCPD进一步说明了这一点,如图6所示。需要强调的2点:(l)AOX和1,3-DCP和3-MCPD不一定直接相关;(2)PBOX是AOX的主要贡献者,可以将G1树脂的AOX水平设计成高于或低于1,3-DCP水平。

图6 AOX含量与1,3-DCP和3-MCPD含量(12.5%活性基础)的关系证明了PBOX的贡献

当PBOX含量从G1树脂降至G2树脂至G2.5树脂至G3树脂时,相对于1,3-DCP和3-MCPD含量而言,G2树脂中的高PBOX含量清楚地表明PBOX是G2、G2.5和G3树脂中AOX含量的主要贡献者。在实际生产中,PAE树脂的大部分聚合物能够保留在纸制品中。这种保留的PBOX对工厂废水排放中的AOX没有贡献。通过使用最佳的技术手段(例如,优化添加量以及使用阴离子辅助因子),可以最大限度地保留PAE树脂,以降低废水中的AOX含量。

当采用最佳的技术手段时,高AZE水平并因此具有高阳离子电荷的高效PAE树脂比低AZE水平的树脂能更好地留着。另外,具有高AZE水平的树脂通常ACH物质含量较低,从而能够进一步减小PBOX对AOX的影响。使用高效PAE树脂时,在制造过程中能够最大程度地将ACH转化为AZE,并且在老化过程中最小程度地将AZE转化为ACH。在造纸机上使用时能够降低PBOX含量,从而降低废水中的AOX含量。

在G2树脂中,PB-CPD尤其是聚合物ACH仍然是PAE树脂中AOX的主要来源。使用G2.5和G3树脂时,可以通过降低PB-CPD的水平来进一步降低PAE树脂的PBOX含量。对于G3树脂而言,聚合物ACH是造成AOX含量较高的主要原因。当考虑到PAE树脂对废水中AOX含量的影响程度时,造纸商需要考虑的是树脂的实际/总AOX含量,而不仅仅是产品中存在的副产物的含量。

5 PAE树脂对纸张总有机氯含量和消费者偏好的影响

一些造纸商生产的纸张等级被认为是全无氯(TCF)的。对于此类等级,总有机卤素(TOX)含量要低于30 mg/kg(绝干纸)。此类TCF纸浆,其使用氧基漂白剂(例如臭氧和/或过氧化氢)生产。可以使用几种方法来测定纸浆和纸的(总)有机氯含量,例如ISO 11480和PTS RH12/90。除了将纸张样品与活性炭混合以外,这些测试方法的原理类似于测定含水样品中AOX含量。在纸中通常称这些测量值为有机卤素(OX)。与含水样品中的AOX一样,纸中的OX是总和参数,没有区分纸张中存在的有助于最终数值的不同物质。

与含水样品中的AOX一样,PAE树脂中存在的所有有机氯物质将影响纸制品中最终的OX含量。纸中的OX含量主要由PBOX含量决定,而不是由G2、G2.5和G3树脂的游离副产物(1,3-DCP和3-MCPD)决定。以下示例解释了这一说法:在考虑纸张(厨房用纸)中表氯醇副产品的最大限度时,(1)纸张中500×10-9的 1,3-DCP 相当于 0.28 mg/kg 的 OX;(2)纸张中3000×10-9的3-MCPD相当于0.98 mg/kg的OX。

即使在BfR标准的限制下,游离的表氯醇副产品也不是纸张OX含量的主要影响因素。而树脂的PBOX才是纸张OX含量的主要影响因素。

在树脂中存在的2种PBOX物质中,聚合物ACH是有机氯的主要来源。G2.5和G3树脂的专有制造工艺,旨在消除最终产品中的PB-CPD物质,同时降低ACH的水平,从而进一步降低树脂的总AOX和PBOX含量。因此,造纸商在最大限度地减少工厂废水中AOX含量的同时,G2.5和G3树脂也将帮助造纸商生产TCF等级的纸张。

清洁PAE树脂技术的发展,能够帮助造纸商满足法律法规的要求,以解决与有机氯化物相关的环境和健康问题,从而更好地发展PAE树脂技术。为了解决这些问题,需要改进基础树脂生产过程,以及开发新的后反应技术。这种改进的PAE树脂技术已被用于生产具有更好性能特征的产品。在所有不同代的PAE技术中,它可以以更高的固含量进行运输。

6 总结

监管和可持续发展的要求促使PAE树脂技术不断改进,从而大大降低了1,3-DCP和3-MCPD对工人和消费者健康的潜在危害;同时降低了PBOX(工厂废水的AOX),以减少对环境的影响,并允许生产TCF等级的纸张。此外,在了解产生有机氯化物的机制的过程中,开发了减少它们的配方和工艺,同时这也改善了PAE树脂的湿增强纸和纸板的性能。高固含量、高效PAE树脂通过减少化学成分,减少运输排放,减少PAE树脂和AOX的排放,以降低对环境的负面影响,有利于造纸企业的可持续性发展。至于选择使用哪一代技术,则需要考虑监管的有关规定以及企业自身的需求。