混凝土面板滑模施工技术的改进应用

2019-01-16夏元清

夏元清

(新疆绿翔建筑安装工程有限责任公司,新疆 额敏 834601)

水利水电工程建设中,混凝土面板堆石坝因其良好的适应性、经济性、安全性得到广泛运用。混凝土面板堆石坝的上游迎水面防渗面板,有刚性整体式和分离式混凝土面板,也有柔性的沥青混凝土面板。混凝土面板浇筑采用滑模施工是常使用的一项技术,滑模施工时混凝土可连续浇筑,可以最大限度地减少施工缝,使混凝土面板的整体性更好,在施工作业当中,合理运用滑模技术,能显著提高工效,加快进度、保证质量,节约周转材料。

1 工程概况

哈密市安拉沟水库工程为混凝土面板砂砾石坝,分为主、副坝,主坝长287.0 m,坝顶宽度为5.0 m,坝高50.5 m,坝坡1∶1.6。采用整体式钢筋混凝土面板,板宽12.0 m、厚0.4 m、最大斜长88.0 m,主坝面板共25块,首尾各一块为三角形。副坝长397.0 m、坝高22.7 m,采用分离式无筋混凝土面板,板厚0.3 m,面板分块尺寸为6.0 m×4.0 m。主、副坝混凝土面板浇筑均采用滑模施工技术。

2 模板设计制作

混凝土面板滑模施工技术有2种方法:有轨和无轨滑模[1-3]。无轨滑模拆装简便,施工速度快,而且减少了坝面施工干扰。但传统的无轨滑模侧模是钢木定型模板,滑模是角钢桁架结构形式[4-6],与混凝土接触面板采用5 mm厚钢板,分节加工后现场二次组合拼装的方法,但模板经现场周转使用后易变形导致破损,对后期的面板混凝土浇筑造成质量问题。为此在安拉沟水库混凝土面板施工时对传统滑模技术进行了改进。

2.1 侧模的设计制作

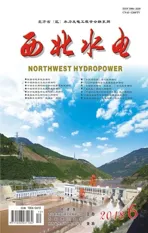

将钢木结构形式[7]的侧模改为全钢结构的定型尺寸,现场组装,根据设计混凝土面板厚度400 mm,选用槽钢[40,按3.0 m模数切割下料;每块侧模的槽钢无腿面作为混凝土接触面,槽口面为支撑固定面;距端部槽口内0.5 m处各焊接一个活动的固定支架,见图1。

图1 滑模断面示意图 单位:mm

侧模在安装时将支架以槽钢内的钢管为转轴与槽钢形成90°左右,用Φ16的钢钎[8]插入支架中的钢管法向打进坝体内,形成侧模安装与支架加固一次性就位。活动支架不使用时收入槽钢口内,不占用空间使用方便。每块侧模端部用8 mm厚钢板焊接封堵,并在其上钻2个Ø20 mm的孔配M20螺栓用以侧模纵向之间的连接固定,侧模随每块面板的长度安装加固完成。在侧模的滑行面槽钢腿上钻2个Ø20 mm的孔,间距1 m,作为钢钎插销孔眼可在滑模运行过程中停靠的保险装置之一。对面板之间的伸缩缝上口设置有弹性聚氨酯填缝预留梯形槽,在侧模槽钢与混凝土接触面上部用角钢或扁钢焊接固定成直角梯形断面。混凝土浇筑脱模后直接形成半个嵌缝槽口。补仓时用胶合板做成嵌缝口形状倒梯形放入,形成完整的伸缩缝口。

2.2 滑模的设计制作

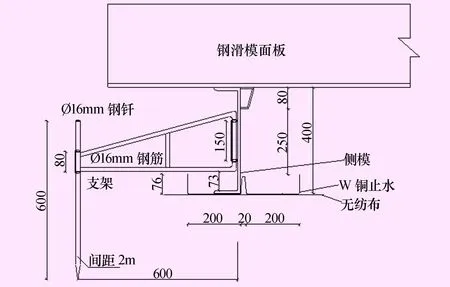

滑模的宽度和长度以及结构形式根据大坝面板的宽度、坝面坡度以及混凝土的凝结速度等进行确定。滑模由底部钢面板、上部型钢桁架及操作平台、抹面平台3部分组成。采用16 mm厚钢板为滑模底部面板,尺寸[9]长13.5 m、宽1.5 m;用型钢焊接成一体不分节,形成整体式滑模。首先在16 mm厚钢板上焊接设置3道纵肋同滑模面板长,材质为[30槽钢,按滑模面宽上中下分别将槽钢一侧腿焊在钢板上(分段间隔非满焊);其次在滑模纵断面上设置9道人字屋架结构,两头距滑模各端部750 mm,中间按1 500 mm间距均分,见图2。

在中间两跨人字坡的两面分别设置焊接2个斜向支撑,类似于平面投影的剪刀撑。滑模上口距端部2 m处各焊一个Φ25的牵引吊环;再向内各2.8 m另外再焊2个吊运及保险吊环。滑模剖面各部位尺寸按坝坡1∶1.6设计;安装在侧模上后铺上木板即可形成一个750 mm宽的具有铺料、振捣操作平台,在其上安装栏杆、密目网作为安全防护设施。滑模尾部焊接9个插销式的连接口,形成易装拆的一、二级修整收面平台。

图2 滑模剖面示意图 单位:mm

2.3 滑模的自重、配重及牵引力计算

滑模重量应大于等于浇筑混凝土时对滑模产生的上浮力[10-11],即要求:

(G1+G2)cosφ≥P

(1)

式中:G1、G2分别为滑模的自重、配重,kN;φ为滑动模板面板与水平面的夹角;P为新浇混凝土对模板的上浮力,kN。

混凝土上浮力P的计算依据公式(2):

P=PnLBsinφ

(2)

式中:Pn为模板受浮面水平投影面积每平方米承受的上浮力,kN/m2;L为滑模长度,m;B为滑模宽度,m。

经计算,混凝土上浮力P为50 kN。滑模自重G1为43 kN,配重G2为17 kN,施工荷载12 kN,因此,滑模重量取值72 kN。

滑模牵引力计算依据公式(3)[12]:

T=K(τA+Gsinφ+f1|Gcosφ-P|+f2Gcosφ)

(3)

式中:T为滑动模板牵引力,kN;K为牵引力安全系数;τ为单位面积模板与混凝土的摩阻力设计值,kN/m2;A为模板与混凝土的接触面积,m2;G为模板系统自重(包括配重和施工荷载)设计值,kN;φ为模板面板与水平面的夹角;f1为钢模板与混凝土的磨擦系数;f2为滑块与轨道的磨擦系数。经计算,滑模牵引力为160 kN。

因经验系数取值不同,新浇混凝土对模板的上浮力计算结果出入较大,而滑模重量可通过加配重来调整,故用公式计算出的重量作为参考值,加配重时以混凝土振捣不“浮模”为原则,现场增减。配重采用编织袋装填砂砾石料,每袋重约40 kg。配重加在侧模与牵引钢丝绳之间的上方。滑模上设防滑安全保护装置,在滑模中部的2个吊环上各增设手动葫芦1台,挂在面板钢筋网上,用钢丝绳拉紧,随模板滑升而收短,使其始终处于受力状态,以确保施工安全。

滑模采用2台100 kN的卷扬机牵引,卷扬机与底座用螺栓连接成一体,底座垂直于卷筒方向两侧各安装2个Φ20吊环作为吊运及设置地锚用。跳仓浇筑的面板两侧安装侧模,补仓利用已浇筑的面板来支撑,侧模就位前安装好无纺布、铜止水,按设计要求调整固定好并在坝坡顶延伸一段长度,便于收尾时移走滑模。

滑模与卷扬机钢丝绳连接溜放至仓面起始点就位,经检查滑模与侧模安全无误后及时加配重,试滑2~3次,调整卷筒上钢丝绳与坝坡面之间的角度一致。坝顶卷扬机处设专人控制设备运行;滑模滑升前,清除其前沿超浇混凝土以减少滑升阻力。滑模连续滑升[13-14],每次行程25~30 cm,间隔时间不超过30 min,最大滑升速度不超过2 m/h。滑升时两端提升要平稳、匀速、同步;每仓面板浇筑完成,滑模吊出仓外后进行检查,发现有变形或脱焊情况时,及时调整加固补强并将其混凝土及杂物清理干净,避免因模板影响混凝土浇筑质量,以保证出仓混凝土表面的平整度。

4 面板施工质量

浇筑完成的面板混凝土从外观看,抹面均匀,表面平整,无高低起伏、无局部鼓胀现象。接缝侧各1.0 m内的混凝土表面,检查平整度均在5 mm内。根据混凝土试件试验结果表明:龄期28 d抗压强度平均值34.8 MPa,强度保证率97%,离差系数0.10。面板混凝土完成初期未出现宽度大于0.2 mm的裂缝,有水平向短浅表面裂缝11条,及一些不规则的裂缝;跨越一个冬季后的面板出现宽度大于0.2 mm的裂缝有25条。对裂缝进行化灌水溶性聚氨酯材料处理及表面进行聚氨酯防水粘结涂料涂刷封闭。水库蓄水运行3 a,运行情况良好。

5 改进后的滑模特点

与有轨滑模相比,无轨滑模重量轻、造价低,使用设备较少,一套滑模仅需要2台卷扬机牵引;无轨滑模减少了轨道架设,浇筑面板的效率是有轨滑模的3倍[15],行走无侧向约束,对不同坡角的岸坡段混凝土板块,可转向上升浇筑。与传统无轨滑模相比,侧模为全钢结构,与支架加固一体化易于安装保管,固定牢靠不存在配件损耗丢失,滑模在其上滑时不会产生弯曲变形移位,留设伸缩缝口直接成型,板间缝顺直宽深一致,观感质量好。

改进后的滑模施工方法,滑模整体运输安装,无现场二次组装校正,减轻了人工劳动强度。滑模面板刚度大,施工经久耐用,多次周转不破损不变形。随着滑模的滑升,当已浇筑混凝土达到一定强度即将该处侧模拆除,移至待浇面板处立模,周转使用率高,不占用浇筑时间,加快面板施工速度。主坝制作使用的2套滑模,在主面板完成80%后,将其中一套一分为二作为副坝面板滑模,充分利用无需单独制作,降低成本提高效益。

6 结 语

通过滑模施工技术的改进,与常规施工方法相比,侧模安装顺直牢固可靠,没有因接头而造成滑模浮起。减少了滑模的现场拼装,使其整体刚度变形减小,节省支模所需的工料和损耗、能较方便的吊运安装可重复使用,加快施工进度。面板浇筑厚度能保持一致,面板平整度较好无高低起伏现象,连续施工最大限度的减少面板混凝土初期裂缝的形成,确保面板混凝土工程施工质量。