超声辅助磨削专用电源的研制*

2019-01-16郑伟帅康仁科刘津廷董志刚

郑伟帅, 康仁科, 刘津廷, 赵 凡, 董志刚

(大连理工大学 精密与特种加工教育部重点实验室, 大连 116024)

超声辅助加工以机械切削作用为主,辅助以高频微撞击和超声空化等作用进行材料去除,能够有效降低切削力和切削热、提高加工质量、减小刀具磨损、提高加工效率[1],在磨削硬脆难加工材料方面得到快速发展和广泛应用。

超声电源技术是超声振动系统中的关键技术,直接决定着超声辅助加工系统的性能。超声辅助磨削过程中,砂轮切入工件后砂轮和工件之间的作用状态持续变化;同时由于砂轮的持续磨损,其去除材料的能力不断改变。这些因素导致超声辅助磨削过程中砂轮和工件之间的接触状态和磨削力持续变化[2],进而导致超声振动系统的谐振频率不断改变。因此,用于超声辅助磨削系统的电源必须具有极其准确和快速的频率跟踪能力。目前常见的超声电源有超声清洗电源、超声焊接电源以及超声医疗电源等,这些超声电源一般采用变步长跟踪方法,普遍存在工作频率低、跟踪速度慢等问题,无法满足超声辅助磨削的加工要求[3]。

因此,基于模糊PID控制器的快速跟踪方法设计研制了以高速处理芯片STM32F103VET6为主控、以直接数字频率合成(direct digital synthesize,DDS)技术为高频信号发生模块的超声波电源。

1 超声电源系统设计

1.1 超声电源整体方案设计

超声振动系统主要由超声电源和振动单元组成,其中电源系统如图1所示。图1中:超声电源通过整流桥将220 V、50 Hz的交流电转化为220 V不可控直流电;再通过BUCK斩波电路,根据输入脉冲宽度调制占空比以调节其电压值;然后通过由N型MOSFET组成的全桥逆变电路,将直流电逆变为高频交流电;逆变输出通过变压器升压,输入到振动单元中,振动单元并非纯阻性负载,为了能够使振动单元稳定地工作在谐振频率,同时减小虚功和发热,需要对其进行调谐匹配;在系统工作过程中,对匹配网络支路进行电流电压信号采样,通过闭环反馈控制实现频率自动跟踪。

图1 超声电源总体结构

1.2 高频全桥逆变回路及其驱动设计

目前超声电源技术中多采用半桥式IGBT开关电路,其具有电路设计简单、成本低等优点,但半桥电路的电源利用率较低,一般用于中低功率电路中;同时,其工作频率较低[4],大部分只能在25 kHz以下工作。采用全桥式开关电路作为超声波发生电路,它具有工作电压高、电源利用率高等优点,以MOSFET作为开关管,既能满足电源输出功率的要求,又具有高速开关性能,其最高工作频率达100 kHz。

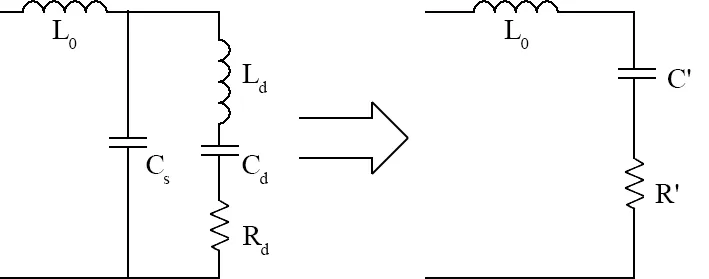

电源主体回路如图2所示。通过整流滤波之后的直流电,经过该全桥逆变回路得到高频交流电。其工作原理如下:G1,G4和G2,G3在驱动电路的驱动下高频交替导通;当G1和G4为高电平导通时,G2和G3为低电平截至,此时电流从A点经过变压器流向B点;当G1和G4为低电平截至时,G2和G3为高电平导通,此时电流从B点经过变压器流向A点。

图2 超声电源主体回路

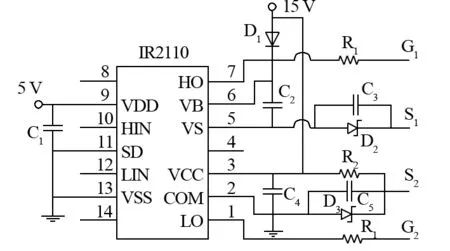

对高压功率型器件的驱动有很多集成芯片,如IGBT专用驱动芯片EXB840, 具有可保护和隔离多种电路、功率极高、运行稳定等优点,缺点是工作频率低、集成度不高,只能驱动一个功率管且价格相对较高。传统的超声电源多采用这种驱动芯片,其工作频率一般在30 kHz以下。为了使超声电源能够在高频率条件下工作,选用美国IR公司的IR2110作为MOSFET的全桥驱动。该集成芯片集成度较高,能够同时对上下桥臂的2个功率管进行驱动,响应快、驱动能力强,最大偏置电压600 V,最高工作频率500 kHz。

将MOSFET用于中小功率电路时,由于其快速关断技术,能够有效地防止上下桥臂同时导通;而将MOSFET用于大功率场景时,为了能够保证功率管快速截止,需要采用负压截止的方法。设计时通过在上下桥臂的驱动电路中增加电容和稳压二极管的方法[5]获得4.7 V负压,保证MOSFET在大功率情况下能够快速关断,防止电路烧毁。IR2110驱动电路见图3。

图3 IR2110驱动电路

1.3 换能器匹配电路设计

压电换能器在电学特性上呈现为一种非线性容性负载[6],导致其在谐振频率工作时电流电压相位差较大,产生较多的虚功,发热严重,电源利用率低下。因此,必须为换能器支路设计匹配电路。

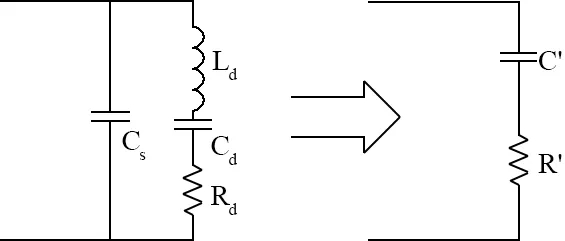

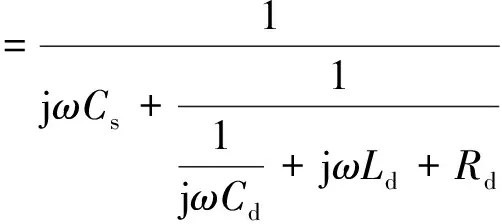

换能器等效电路如图4所示,其中Cs为加持引起的静态电容 ,Cd、Ld和Rd分别为动态电容、动态电感和动态电阻,它们由换能器动量和负载变化所引起。

图4 换能器等效电路的简化

于是可计算换能器总阻抗

(1)

图5 换能器匹配电路

2 反馈与跟踪控制系统设计

在超声振动系统的工作过程中,由于负载的变化和刀具的磨损等因素,换能器谐振频率漂移,造成电源输出频率与实际谐振频率不一致。换能器在非谐振状态下工作时,加工质量和效率都会下降,因此超声磨削电源必须实现频率快速自动跟踪。

设计采用高速处理芯片STM32F103VET6为主控,结合相位跟踪法和电流有效值跟踪法,提出基于模糊PID控制器的频率跟踪方法,完成频率自动跟踪的闭环控制。

2.1 鉴相电路与有效值检测电路

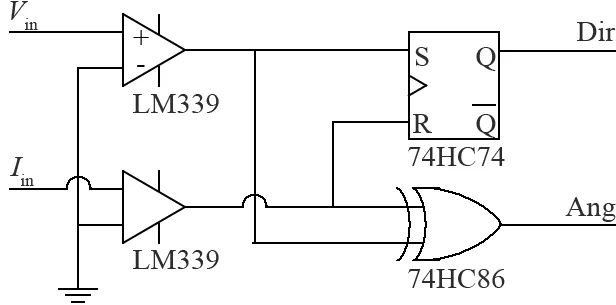

设计的相位检测电路如图6所示,Vin和Iin分别为由换能器支路采集到的电压和电流交流信号,其波形近似正弦波,经过电压比较器之后,转化为方波信号。具有超前和滞后关系的2路方波信号经触发器后,根据触发器的输出即可判断其相位关系。同时将这2路方波信号输入至异或门,异或门将输出具有一定占空比的方波信号,其占空比正比于相位差。

图6 鉴相电路

常用的电流有效值检测方法有电流互感器法,集成电路法和峰值采样法等[1, 3, 7]。传统超声电源主要采用前2种方法,属于有效值直接测量法,电路设计简单,无须其他转换计算,但其缺点也非常明显:电流互感器采用了变压器原理,采用这种方法将会在测量支路引入额外相位差,对电流电压相位差的检测产生影响;集成电路法一般采用电流有效值检测芯片,其精度高但响应时间长,不能满足高速动态测量要求。设计的有效值检测电路如图7所示,在经典峰值采样电路的基础上进行优化,能够实现动态、快速地峰值检测,然后根据有效值与峰值的对应关系,进行电流有效值计算,从而实现电流有效值的快速准确测量。

图7 有效值检测电路

2.2 基于模糊PID控制器的频率跟踪方法

目前传统超声电源主要采用变步长的跟踪方法,该方法存在跟踪速度慢、跟踪精度低等问题。屈百达等[8]提出了基于PI-DDS的频率跟踪方法,能够实现频率的快速跟踪,但是单一的PI参数无法满足多种加工工况。李夏林等[9]指出换能器的负载变化时,电流电压相位差对频率的变化率不同。

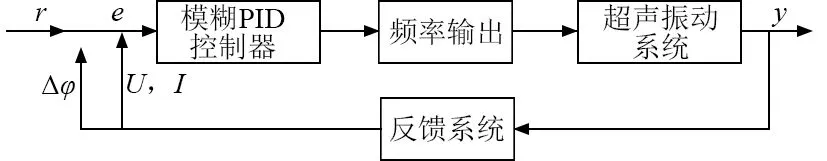

基于以上研究,提出模糊PID控制方法,根据负载变化情况,适当调整PID参数,实现对频率的快速高精度自动跟踪。图8和图9分别是基于模糊PID控制器频率跟踪的原理和软件工作流程示意图。基于模糊PID控制器的频率跟踪方法能够有效解决变步长跟踪方法中的跟踪速度慢、跟踪精度低的问题。

图8 模糊PID频率跟踪原理

图9 模糊PID控制器工作流程

模拟PID控制器的微分方程为:

(2)

其中,Kp,TI和TD分别为比例系数,积分时间和微分时间。对式(2)进行离散化,得到数字PID控制器,其表达式为:

(3)

其中,积分系数KI=Kp×T/TI,微分系数KD=Kp×TD/T,T为采样周期。进一步得到了PID的增量式:

Δu=u(k)-u(k-1)

=(Kp+KI+KD)e(k)-(Kp+2KD)e(k-1)+

KDe(k-2)

(4)

传统超声电源的频率跟踪技术基于步长变化,其跟踪速度与跟踪步长成反比,而跟踪精度与跟踪步长成正比,因而无法同时满足跟踪速度与跟踪精度的要求。而基于模糊PID控制器的频率自动跟踪方法,则可以自适应调节PID参数,其频率调节量与频率偏移量成正比,因此能够同时保证跟踪速度与跟踪精度的要求。例如:当超声电源输出频率偏离换能器谐振频率95 Hz,根据传统超声电源采用的变步长跟踪方法,假定3个步长分别为50 Hz,20 Hz和2 Hz,则需要跟踪5~6次;采用基于模糊PID控制器的频率自动跟踪方法,假定此时PID参数分别为Kp=0.1,KI=1.0,KD=0, 则根据模糊PID控制器工作流程图可计算出跟踪次数为2~3次,频率自动跟踪速度明显提高,跟踪效果示意图如图10所示。

图10 变步长跟踪方法与模糊PID跟踪方法的对比

3 性能测试与试验验证

3.1 高频特性验证

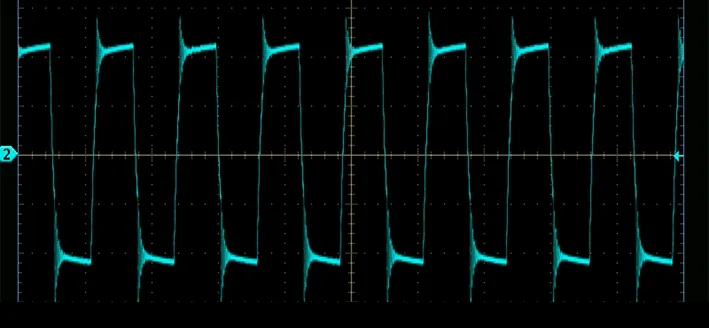

图11为超声电源电路实物图,为了验证其高频特性,输出端接阻抗为10 kΩ的纯电阻电路。电源输出600 V、40 kHz的电压波形如图12所示:其波形完整,尖峰电压仅为峰值电压的30%左右,不会对电源稳定性造成影响。

图11 超声电源电路实物图

图12 负载为纯电阻电路的频率输出波形

3.2 超声电源稳定性验证

为验证超声电源运行的稳定性,在其输出端接换能器并检测超声电源输出波形。该验证实验所使用的换能器经过阻抗分析仪检测,换能器各项参数分别为:谐振频率28 372 Hz,静态电容2.159 0 nF,动态电容0.183 4 nF,动态电感171.58 mH,动态电阻100.60 Ω;换能器匹配电路选择2.6 mH电感串联匹配,各部分接线图如图13所示。

图13 硬件接线图

换能器稳定工作时,电源输出电流电压波形及其相位差如图14所示。其中通道2和通道3分别为电压电流波形,通道1为相位差信号。从图14中可以看出:电源输出频率为27.62 kHz时,换能器谐振,工作电压292 V,电流2.40 A,相位差信号占空比2.7%,可计算得到相位差大小为4.86°。该结果不仅验证了电源能够在高频输出下稳定工作,同时验证了基于模糊PID控制器跟踪算法的有效性。

图14 换能器稳定工作时电源输出波形

3.3 超声辅助磨削验证试验

为进一步测试超声辅助磨削电源的性能,进行硬脆难加工材料的超声辅助磨削试验。

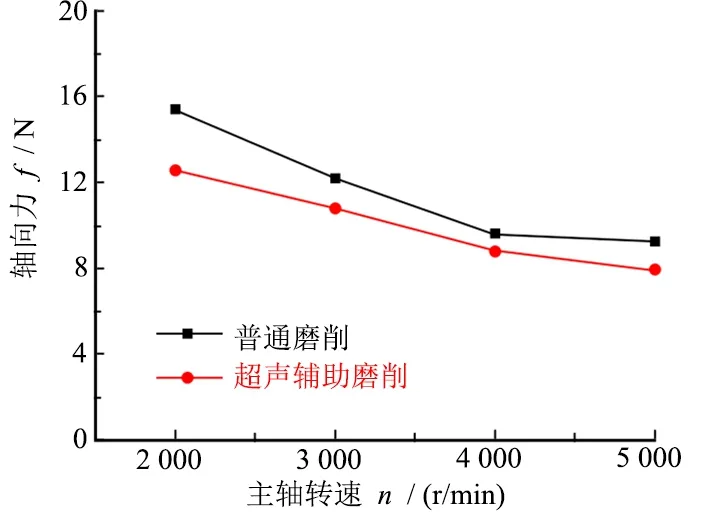

C/SiC复合材料是典型的难加工材料,其SiC陶瓷基体的硬度高而层间强度低,制备及加工过程中易产生分层、撕裂等缺陷。对C/SiC材料进行超声与非超声的单因素磨削加工对比试验。试验加工采用棒状砂轮,砂轮直径8 mm,磨粒尺寸为160~220 μm,砂轮表面开有十字形排屑槽。

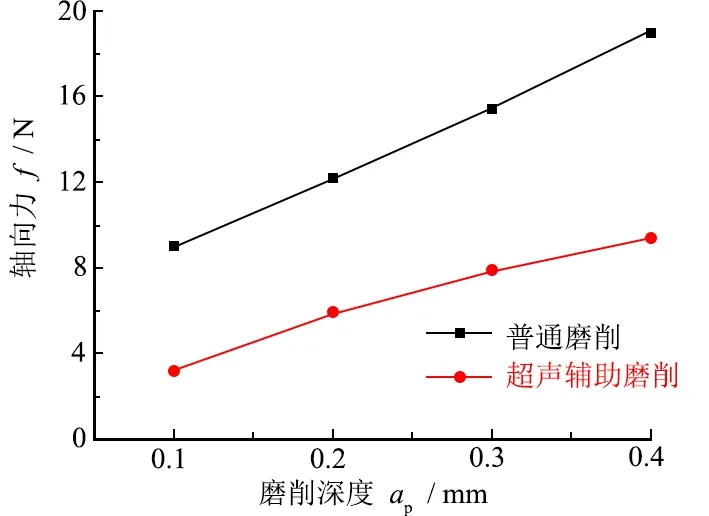

试验使用Kistler 9257B型压电式三向测力仪测量磨削加工的轴向力信号。通过控制超声波发生器的开关来改变磨削状态,关闭超声波发生器时为非超声磨削,超声振幅为0 μm;打开超声波发生器时超声振动系统工作,超声振幅为10 μm,并进行超声辅助磨削。对比磨削参数如表1所示。轴向力测量结果如图15所示。从图15中可以看出:与普通磨削相比,超声辅助磨削时磨削力明显降低。

表1 对比试验参数

(a) 轴向力随主轴转速的变化

(b) 轴向力随进给速度的变化

(c) 轴向力随磨削深度的变化图15 磨削力试验结果

综上所述,所研制的超声辅助磨削专用电源能够实现高频电能输出,最大工作频率可达到50 kHz,且输出稳定,跟踪性能良好,在加工试验中取得较好的效果。

4 结论

以高速处理芯片STM32F103VET6为主控、DDS技术为高频信号发生模块,制备出的超声波电源,解决了传统超声电源的输出频率低的问题。在此基础上,基于模糊PID控制器的频率自动跟踪方法,改善了传统超声电源跟踪速度慢的问题,实现了快速频率自动跟踪。

试验验证表明:该超声电源运行稳定,最大工作频率50 kHz,能够满足频率快速自动跟踪要求,从而达到了有效降低磨削力的目的。