基于快速面探测方法的碳化硅表面残余应力测量*

2019-01-16陈经跃

闫 帅, 林 彬, 陈经跃

(1. 天津大学, 先进陶瓷与加工技术教育部重点实验室, 天津 300350) (2. 航空工业自控所, 飞行控制航空科技重点实验室, 西安 710065)

陶瓷加工的残余应力是陶瓷工件在磨削、研磨、抛光或特种加工过程中,表面受到热应力、加工工具机械应力及材料相变应力等作用后,残存在工件内部并保持平衡的力[1]。陶瓷工件表面的残余应力是其表面完整性的重要组成部分,是评价工程陶瓷材料加工质量的重要指标。具有高硬度、低断裂韧性的陶瓷材料,其表面残余应力直接影响零件的使用性能,通常是表面残余拉应力加剧其裂纹扩展,而残余压应力会提高其断裂韧性。因此,研究陶瓷加工后的表面残余应力对提高关键陶瓷零件的可靠性和寿命具有重要意义[2]。

陶瓷材料表面残余应力的测量方法主要有机械测量法和无损测量法2大类,机械法包括钻孔法、裂纹柔度法、腐蚀剥层法、抛光剥层法等,无损法包括X射线衍射法、超声波法、磁性法等。机械测量法会破坏工件的表面,不适用于精密陶瓷零件的残余应力测量;无损法中的X射线衍射法由于具有无损测量的优势,且测量数据可靠性高,已在工程陶瓷材料残余应力的测量中广泛应用[5-6]。

X射线衍射残余应力测量是通过衍射角和应变之间的关系来反求残余应力的。传统的X射线衍射应力测量是一维线探测方法,其原理如图1所示。图1中某一角度的入射X射线照射在样品上,一维线探测器接收样品的衍射X射线信息;通过多次改变X射线的入射角求得被测样品的应变值,进而得到其残余应力值。整个测量过程至少需要在5至7个不同的入射角处测量,测量耗时长且不易控制测量误差。

图1 一维线探测X射线衍射残余应力测量原理图[7-8]

而二维面探测X射线残余应力测量方法采用二维面探测器,仅需单次曝光,就可以获得以入射X射线为中心360°圆周上的500个点的衍射信息,即获得圆周上衍射峰组成的衍射环,也被称作德拜环。通过比较样品在有、无应力状态下德拜环的变化,获得整个圆周上位置角α的余弦与应变的关系曲线,进而获得被测点整个圆周上的残余应力值,因此二维面探法又称为cosα法[7-8],其原理图如图2所示。二维面探法省去了一维线探法多次调整入射角度的烦琐过程,既节省了测量时间,又避免了操作过程引入误差。

图2 二维面探测X射线衍射残余应力测量原理图[7-8]

为验证二维面探测X射线衍射残余应力测量方法的有效性,研究者们开展了一系列实验进行对比。DELBERGUE等[9]通过标准微拉伸实验,对比传统的一维法和新型的二维法,实验结果表明:二维面探测法测量数据的准确性和重复测量精度均优于传统方法的。TOSHIHIKO等[10]采用2种测量方法对奥氏体不锈钢的残余应力进行测量,二者测量结果基本一致,但二维面探法的测量效率远超传统方法。LEE等[11]对1018碳钢和6061铝合金2种材料的残余应力进行测量,发现二维面探法对碳钢的测量结果与理论计算值完全一致,但铝合金的测量结果受探头角度和晶面参数的影响较大。此外,这种高效、准确的二维面探测测量方法已被成功应用于SS400钢板搅拌摩擦焊缝[12]、AZ31镁合金[13]、301L不锈钢[14]、高强度铝锂合金[15]等材料残余应力的测量上。

目前,X射线衍射二维面探测法作为一种快速、准确的测量方法,在金属材料测量领域大展身手,但用此方法测量陶瓷材料的残余应力尚未见文献报道。为此,采用二维面探测法对碳化硅陶瓷材料初始表面和抛光后表面的残余应力进行测量,研究该方法在陶瓷材料应力测量上的适用性,并探讨其表面残余应力与加工参数等的影响规律。

1 实验条件与方案

1.1 实验材料和仪器

实验中选用3家供应商提供的无压烧结α-碳化硅陶瓷材料(编号分别为1#、2#、3#),SiC材料的性能如表1所示。SiC工件为圆环形,外径56 mm、内径38 mm、厚度14 mm。

SiC工件的残余应力用μ-X360n型二维面探测式应力分析仪(日本Pulstec公司)测量,测量时将SiC工件整体放入样品室内,无须切割制样,避免了制样过程对残余应力的影响,仪器及被测工件如图3所示。应力仪单角度、单次入射即可完成测量,单次扫描就可获取500个点的衍射数据而形成完整的德拜衍射环,再对衍射环数据进行拟合,得出残余应力,测量全过程平均耗时约90 s。样品形貌用荷兰Phenom公司的 XL型大样品室台式扫描电子显微镜观察。表面粗糙度用美国Nanovea公司的ST400型三维表面形貌仪测量。

表1 SiC 材料的性能

图3 二维面探测式X射线衍射残余应力仪及被测SiC工件

1.2 实验流程

检测3种不同品牌原始出厂状态的SiC毛坯的表面形貌、表面粗糙度和残余应力。

为探明抛光加工对SiC工件表面残余应力的影响,在工件毛坯测量后对SiC环进行抛光,抛光条件为:金刚石抛光液(金刚石平均粒径1 μm,广州克思曼研磨科技有限公司生产)和聚氨酯抛光垫(郑州龙达磨具磨料有限公司,型号LD66/77),在抛光压力18.8 kPa、抛光盘转速30 r/min下抛光约30 min,工件清洗烘干后再检测SiC环的表面形貌、表面粗糙度和残余应力。

残余应力测量时,需根据材料属性设定X射线衍射残余应力仪系统的测量参数,设定参数如表2所示。测量时间为系统根据测量条件自动给定,本次实验中平均测量时间约为90 s。

表2 残余应力测量中SiC材料属性设定

2 实验结果及分析

2.1 SiC毛坯的形貌、表面粗糙度及残余应力

图4所示为3种品牌SiC毛坯的表面形貌。由图4可知:1#SiC毛坯表面晶粒分明,未见磨削加工痕迹,表明此毛坯在烧结后未进行加工;2#、3#SiC毛坯表面均可见明显的晶粒破碎和脱落痕迹,表明其已经过初步加工,且3#毛坯表面更粗糙。经测量,3种毛坯的表面粗糙度Ra值依次为0.48 μm、0.50 μm和0.67 μm。

(a)1# SiC毛坯(b)2# SiC毛坯(c)3# SiC毛坯图4 3种品牌SiC毛坯的表面形貌

图5所示为3种品牌SiC毛坯初始表面的二维及三维衍射德拜环图像,此图像由衍射圆周上500个点的衍射数据绘制而成,根据德拜环图像可以定性判断被测样品残余应力的波动情况。由图5可以看出:图5a和图5c中的德拜环图像波动较小,图5b中的德拜环图像波动较大,说明1#和3#毛坯的残余应力波动较小,2#毛坯的残余应力波动较大。

(a)1# SiC毛坯(b)2# SiC毛坯(c)3# SiC毛坯图5 3种品牌SiC毛坯初始表面的衍射德拜环

图6所示为3种品牌SiC毛坯初始表面的cosα与应变关系曲线,此曲线的斜率与残余应力成正比,曲线的波动情况体现残余应力的波动情况。根据图6结果,应力仪测量系统自动计算出残余应力的均值和方差,3个样品的残余应力结果如图7所示。

图7中:1#、2#和3#SiC环的应力值分别为-39 MPa、-166 MPa和-178 MPa,负值表示应力为压应力,因此3种样品初始表面的残余应力均为压应力。这与图4中的初始表面状态完全相符:1#毛坯表面为烧结后原始状态,未进行任何加工的表面仅存在较小的烧结应力;2#和3#由于经过磨削加工,表面均存在较大的压应力。需要注意的是:图6b中2#毛坯的应变值波动很大,是由材料不均匀所导致的。

(a)1# SiC毛坯(b)2# SiC毛坯(c)3# SiC毛坯图6 3种品牌SiC毛坯初始表面的cosα与应变关系曲线

图7 3种品牌SiC毛坯的初始残余应力值

2.2 抛光后SiC表面的形貌、表面粗糙度及残余应力

图8所示为3种品牌SiC抛光后的表面形貌。图8中:3种SiC抛光后的表面形貌相似,均存在表面孔洞。3种SiC工件抛光后的表面粗糙度经测量,Ra值依次为0.038 μm、0.036 μm和0.043 μm。

(a)1# SiC抛光后(b)2# SiC抛光后(c)3# SiC抛光后图8 3种品牌SiC抛光后的表面形貌

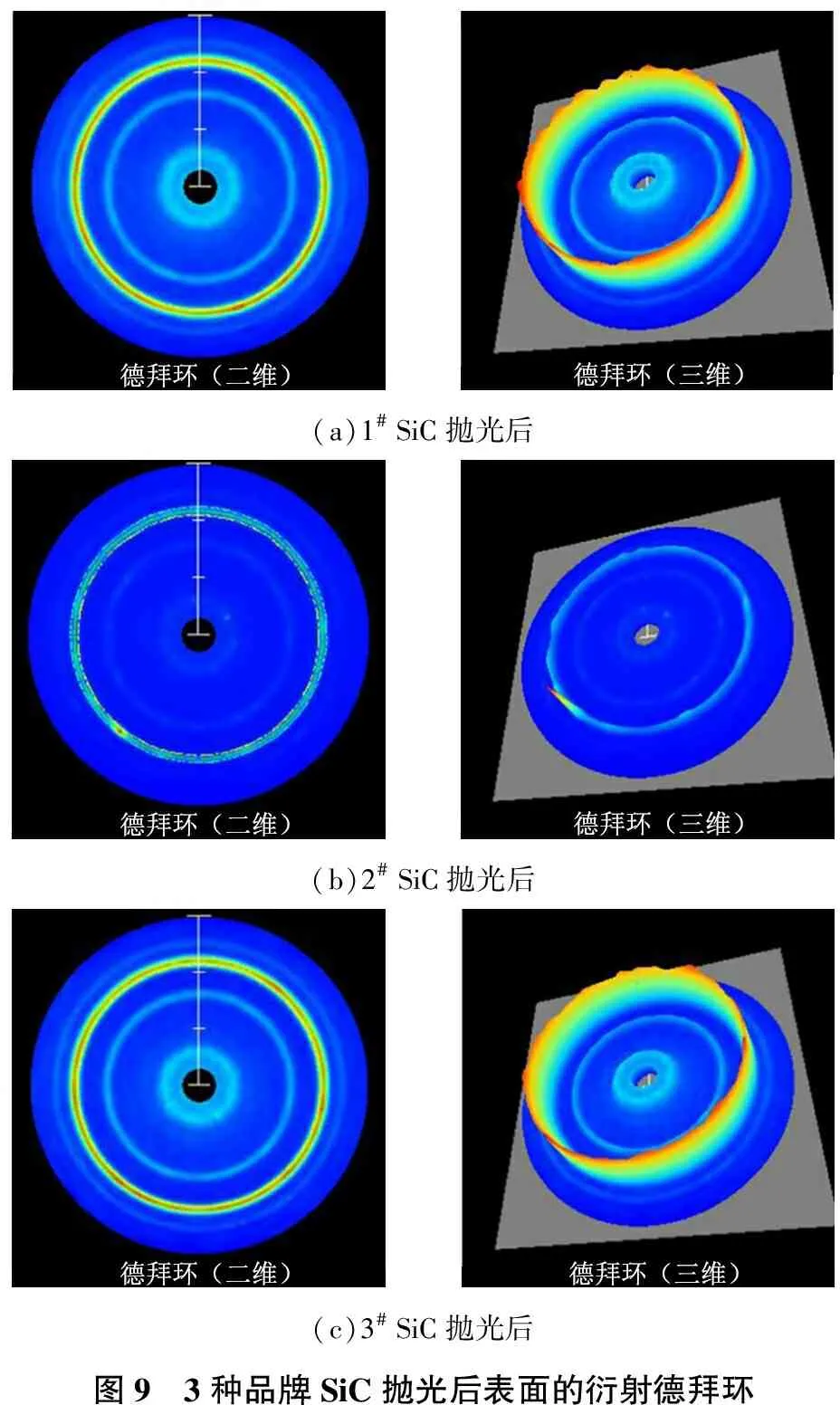

图9所示为3种品牌SiC抛光后表面的二维及三维衍射德拜环图像,此图像绘制方法与图5相同。由图9可看出:图9a和图9c的德拜环较均匀,图9b中的德拜环在某角度存在尖峰,这一测试结果与图5b的结果一致。

(a)1# SiC抛光后(b)2# SiC抛光后(c)3# SiC抛光后图9 3种品牌SiC抛光后表面的衍射德拜环

图10所示为3种品牌SiC抛光后表面的cosα与应变关系曲线。比较图10和图6发现:图10中3条曲线的斜率相对于图6中的初始表面斜率均有所降低,且2#试样的应变值波动仍较大。对图10中的值和图6一样进行计算机处理,得到3种品牌SiC抛光后的表面残余应力值,如图11所示。图11中对应的1#、2#和3#SiC工件的残余应力值分别为-27 MPa、-53 MPa和-37 MPa,3个残余应力仍然为压应力,相对于图7的毛坯初始应力值均有所下降,其中2#和3#的残余应力值下降较大,分别下降了68%和79%。

(a)1# SiC抛光后(b)2# SiC抛光后(c)3# SiC抛光后图10 3种品牌SiC抛光后的表面cosα与应变关系曲线

综合起来,金刚石抛光液的抛光作用在很大程度上能消除SiC工件初始表面的残余应力,其最大消除效果接近80%;同时对于2#工件,抛光后的残余应力值虽然下降明显,但应力值波动未变,如图6b和图10b所示。这表明抛光作用虽然能消除初始表面的残余应力,但不能改变工件的残余应力分布,工件的残余应力分布是由工件的初始状态决定的,即由SiC工件压制和烧成后的状态来决定。

图11 3种品牌SiC抛光后的表面残余应力值

3 结论

采用基于二维面探测X射线衍射残余应力测量方法,测量了3种不同品牌SiC陶瓷工件的初始毛坯表面和抛光后表面的残余应力,得到以下结论:

(1)此新型方法一次测量即可获得样品完整德拜环的衍射信息,适用于成分复杂的陶瓷材料。

(2)抛光工艺具有消除残余应力的作用,对于被加工表面的残余压应力,抛光加工最高能够消除近80%的残余应力。

(3)抛光不能改变工件的残余应力分布,工件的残余应力分布是由工件的初始状态决定的,即由SiC工件压制和烧成后的状态来决定。