单颗磨粒铰珩毛刺截面的仿真与验证*

2019-01-16黄建中杨长勇高绍武徐九华

黄建中, 杨长勇, 高绍武, 徐九华

(南京航空航天大学 机电学院, 南京 210016)

喷嘴是航空发动机燃油喷射系统的核心部件之一,多个喷嘴孔高度的一致性是保证发动机稳定工作的重要先决条件。现有的喷嘴孔加工工艺是在钻、铰的底孔上,通过手工研磨等方法来进行精加工,存在加工一致性差的问题,如何对其精密加工已成为困扰航空制造业的主要难题之一[1]。

铰珩又称单行程珩磨,是在珩磨的基础上发展而来的。加工中只进行一次进给[2],通过微刃摩擦抛光作用来降低孔的粗糙度,加工出高度一致性的精密孔,是一种低速磨粒加工技术。相比于研磨,铰珩效率更高,加工质量一致性好,有望解决航空发动机燃油喷嘴孔加工的难题。但是,在前期研究中也发现,铰珩加工后孔口处会形成微量毛刺。毛刺会严重影响喷嘴的燃油流量及雾锥角度,降低发动机的燃烧效率,在一定程度上影响整个动力装置的性能。这些毛刺尺寸较小,只有微米级,通常靠手工打磨、磨粒流[3]、激光等方法来去除,去除时易造成塌边等二次损伤。针对此类问题,国内外学者提出了多种在加工中抑制或减小毛刺产生的思路和方法。

研究毛刺的类型及其影响因素是实现毛刺控制的基础。GILLESPIE[4]根据毛刺形成机理将其分为4类,即泊松毛刺、翻转毛刺、撕裂毛刺和切断毛刺。AURICH等[5]根据毛刺形成位置将其分为3类,为入口毛刺、侧边毛刺和出口毛刺,其中出口毛刺尺寸最大,其形成原因可归纳为材料的塑性变形和堆积。WANG[6]提出了切削运动-刀具切削刃分类体系,开展了侧向、进给方向等多个方向上毛刺的形成机理及控制研究,系统研究了毛刺形成及变化的基本规律。

LAUDERBAUGH[7]通过实验与仿真相结合的方法,针对铝合金材料研究了进给速度、主轴转速、刃口圆弧半径和钻削直径等参数对其毛刺尺寸的影响。 AZIZ等[8]采用一种钻磨结合的新型刀具对不锈钢材料孔进行加工,研究了入口与出口、钻削直径、钻削厚度等对加工毛刺的影响。张志阳等[9]以铝合金为研究对象,采用单因素试验法,研究了主轴转速、切削深度和进给速度对顶部毛刺尺寸的影响。上述研究在一定程度上都为毛刺的抑制提供了理论及实验依据。

目前,针对铰珩加工技术的研究不够系统,而关于铰珩加工毛刺的相关研究更少,且加工参数对毛刺形貌及尺寸的影响规律尚不明确。由铰珩加工工艺特征可知,铰珩加工时工具表面磨粒在工件表面进行负前角连续微切削。因此,为了研究加工参数对毛刺的影响,通过Deform三维有限元软件建立单颗磨粒微切削模型,分析切削深度、切削宽度和磨粒刃倾角对毛刺形成的影响规律,并通过单颗磨粒划擦试验对模型进行验证,为铰珩加工毛刺的研究及应用提供参考。

1 仿真模型

1.1 仿真模型建立

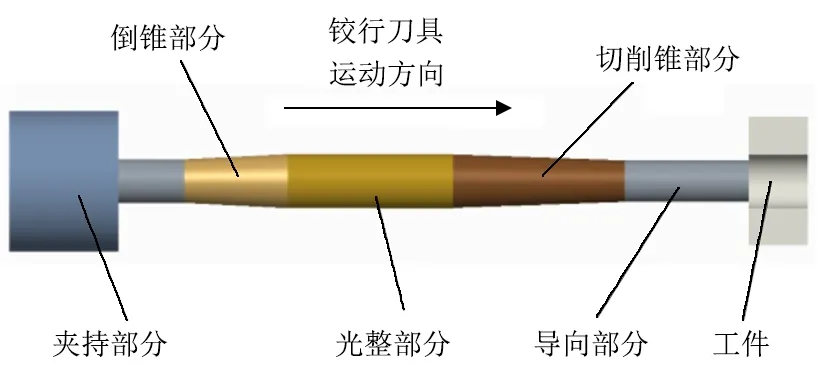

铰珩是在一定锥度的刀杆上电镀磨料形成铰珩装置,通过负前角微切削的方式来去除工件材料。铰珩刀具由前后导向部分、切削锥部分、光整部分、倒锥部分等构成,如图1所示。

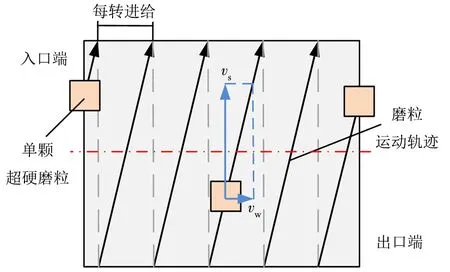

将铰珩的内孔展开成平面后,其示意图如图2所示。图2中:对一颗磨粒而言,在铰珩孔的过程中,其运动轨迹是一条沿孔壁的螺旋线;将磨粒的旋转切削转化为平面切削后,其轨迹可以简化成直线运动,运动方向可以看成是砂轮速度vs方向和进给速度vw方向的合成方向。取其合成方向上的一小段微元进行分析,观测单颗磨粒对毛刺的影响,进而简化模型、提高运算效率,并从数值上进行表征。

图1 铰珩装置示意图

图2 内孔展开成平面的示意图

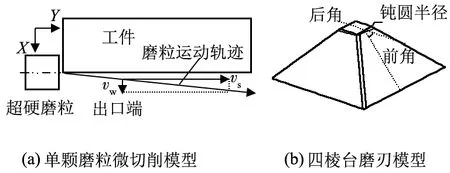

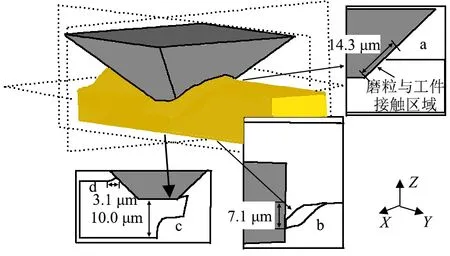

前期的研究发现:分布于工件出入口特殊位置的磨粒会影响毛刺的形成;而相对于入口,出口处的毛刺尺寸更大,更难去除,对工件的影响更大。因此仿真中针对工件出口,建立了单颗磨粒微切削模型和四棱台磨刃模型,如图3所示。

图3 出口单颗磨粒微切削模型和四棱台磨刃模型

磨粒对工件边缘进行微切削,在出口端形成毛刺(图3a)。利用三维视频显微镜观测,发现加工中切深仅为微米量级,且只有磨粒前端的磨刃部分参与了切削,因此仿真中仅针对实际参与切削的磨粒建立四棱台磨刃模型(图3b)。图3b中:磨刃前角为45°,后角为5°,钝圆半径为1 μm。

1.2 仿真条件及参数设定

仿真中选用形状规则的四棱台金刚石磨粒。为简化运算,忽略金刚石的磨损,设置其为刚体;工件材料选淬火态1Cr13马氏体不锈钢,用Johnson-Cook(J-C)材料本构模型[10]描述其特性。Deform自带网格自适应划分技术,随着磨粒的运动对工件被加工区域进行网格细分,可保证其求解精度,节省时间和内存[11]。

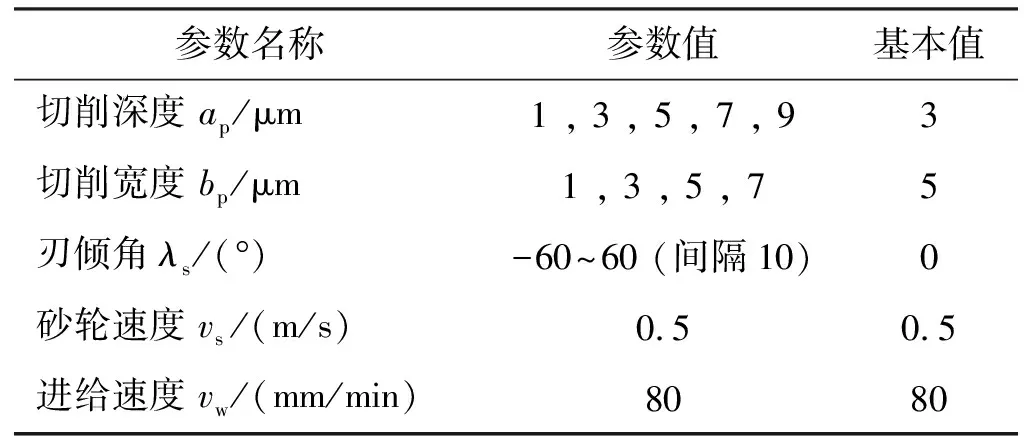

前期的研究还发现:砂轮线速度为5 m/s和0.5 m/s时,毛刺的形貌差异不大,因而可以认为速度不是影响毛刺形貌的主要因素,仿真中将砂轮速度固定为0.5 m/s,其他具体参数见表1。

表1 仿真参数表

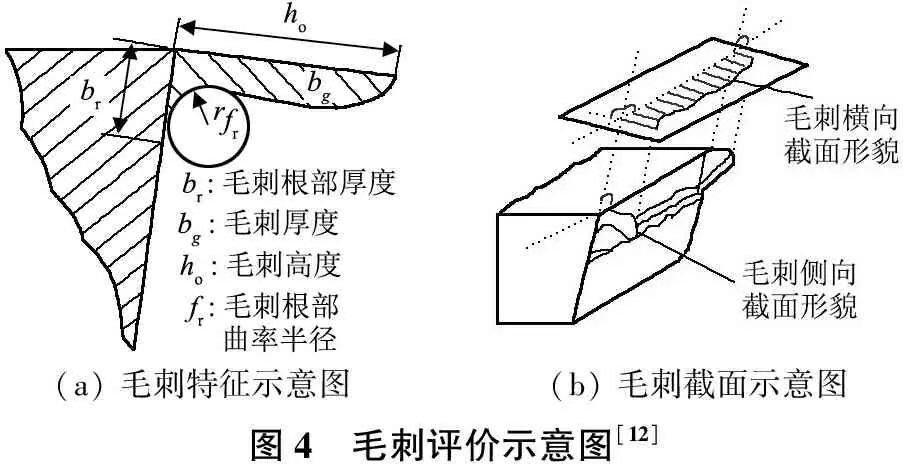

1.3 毛刺评价指标

常用的毛刺评价指标如图4所示:第1类包括毛刺高度、毛刺厚度、毛刺根部曲率半径、毛刺根部厚度等,如图4a所示;第2类使用随机横截面来描述毛刺的基本参数,即毛刺的特征可以通过侧向和横向截面的形貌进行描述,如图4b所示。

(a) 毛刺特征示意图(b) 毛刺截面示意图图4 毛刺评价示意图[12]

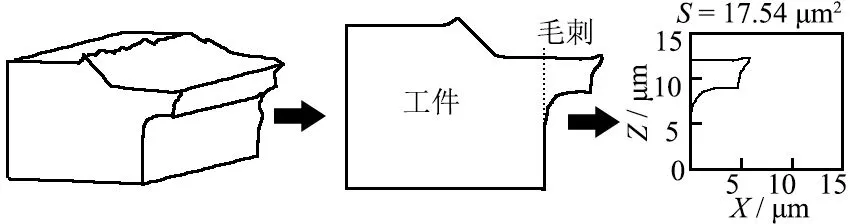

前期的研究进一步发现:铰珩形成的侧边毛刺形貌不同于一般切削毛刺的,有三角形、类四边形等多种形貌,且毛刺厚度不均匀,毛刺高度不恒定。综合考虑,本研究采用侧向毛刺截面积S作为毛刺的评价指标。取稳定状态下的侧向毛刺横截面,将其毛刺形貌数据导入Matlab中,计算出该状态下的面积值S,如图5所示。

图5 侧向毛刺形状及截面积S示意图

2 仿真结果讨论与分析

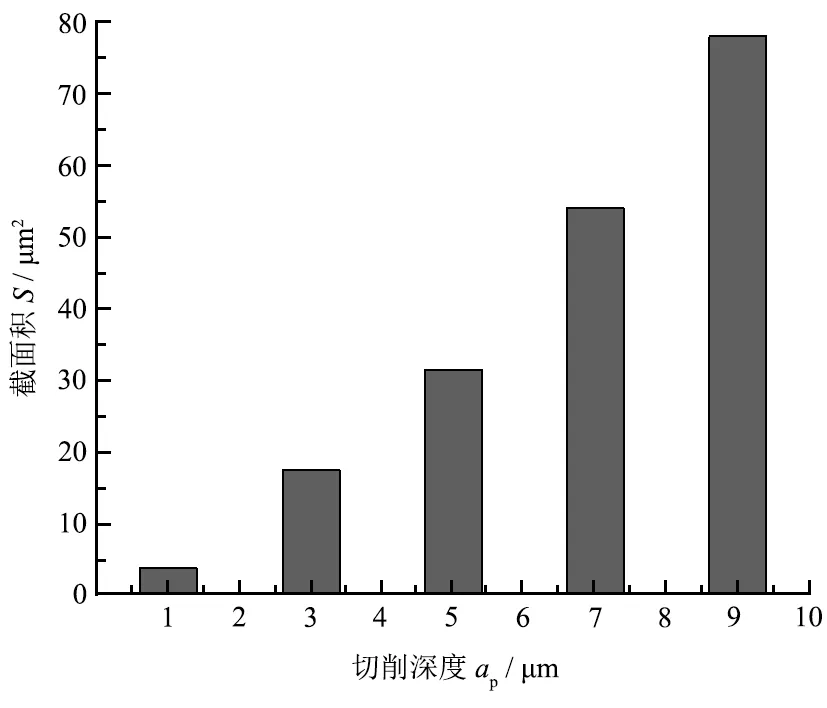

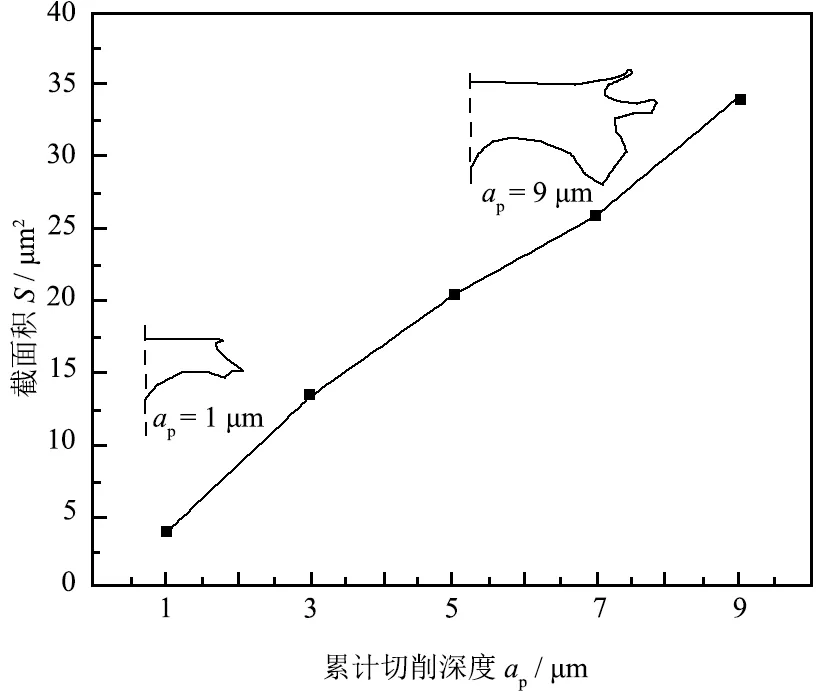

2.1 切削深度的影响

根据仿真结果,当bp=5 μm,λs=0°,vs=0.5 m/s,vw=80 mm/min时,切削深度ap对侧向毛刺截面积S的影响如图6所示。图6中还给出了ap为1 μm和9 μm时的仿真毛刺形貌图;累计切削深度对侧向毛刺截面积的影响如图7所示。由图6、图7可知:切深对侧向毛刺截面积的影响明显。由图6可以看出:切深ap为1 μm时的S值仅有3.99 μm2,毛刺末端较平,形貌类似四边形;其他参数不变,切深5 μm时的S值增大了7倍;切深增大到9 μm时的S值为78.15 μm2,增幅非常明显,毛刺的形貌也有较大的差异。由图7可以看出:累计切深从1 μm增加到9 μm时,毛刺截面积均匀增大;相对于单次切深9 μm,累计切深9 μm时S值明显变小,仅为33.99 μm2。

图6 切削深度对侧向毛刺截面积的影响

图7 累计切削深度对侧向毛刺截面积的影响

仿真过程中进一步分析发现:磨粒铰珩时发生塑性变形的区域可分为a、b、c、d 4个区,如图8和9图所示。

图 8 塑性变形图(ap=5 μm)

图 9 塑性变形图(ap=1 μm)

图8、图9表明:区域a中,切深ap为5 μm时,黏附在前刀面上的材料的接触长度为14.3 μm,而ap为1 μm时其接触长度仅为4.5 μm;区域d中,切深不同时,由于划擦作用形成的材料内侧隆起变形量差异较小;区域b中,当ap为5 μm时,更多的材料在工件边缘处堆积,形成较高的毛刺,高度达7.1 μm,而ap为1 μm时毛刺高度仅为2.4 μm;区域c中,ap为5 μm时,毛刺的厚度为5.0 μm(工件厚度15.0 μm减去剩余高度10.0 μm) ,也明显大于ap为1 μm时毛刺厚度1.0 μm(工件厚度15.0 μm减去剩余高度14.0 μm) 。这是由于大切深时接触区域大,磨粒实际参与磨削的面积增加,造成的塑性变形大。总之,相比于ap=1 μm,ap=5 μm时总的塑性变形量大。

进行累计切深仿真时,在前一颗磨粒划痕的基础上,下一颗磨粒采用相同的运动轨迹切削,但切深有所增加。由于磨粒前刀面与工件接触面积小,单次切深较小,磨粒运动造成的塑性变形量较小,形成的毛刺尺寸也相对较小。这样经过多颗磨粒划擦后,累计切深与一次切深同为9 μm(图6、图7)时,毛刺的厚度和长度均有较大差异,累计切深的S值大幅变小。此结果在实际加工中有重要的指导价值。铰珩加工中,可以通过选择刀具表面磨粒粒度的大小来调节切深,或者通过调节切削加工量,将切削加工量大的刀具调整为多组小切削加工量的铰珩刀共同完成,实现“单次大切深”到“多次小切深”的转化,可减小毛刺尺寸。

2.2 切削宽度的影响

切削宽度对侧向毛刺截面积的影响如图10所示,图10中还给出了切宽bp为1 μm和7 μm时的仿真毛刺形貌图。图10中:切宽为1 μm时(ap=3 μm,λs=0°,vs=0.5 m/s,vw=80 mm/min),S值为6.16 μm2,毛刺较为尖锐;切宽增大到3 μm时,S值为12.91 μm2,相比于1 μm时增大了一倍;切宽为7 μm时,S值为22.00 μm2,毛刺厚度和长度均明显增大,毛刺根部呈光滑圆弧状,末端微微翘起。这是因为切宽增大时,磨粒与工件接触面增大,造成的塑性变形增大,会形成更大尺寸的毛刺。

图10 切削宽度对侧向毛刺截面积的影响

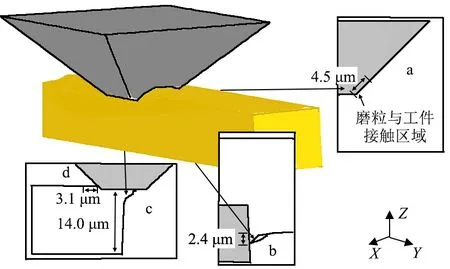

累计切宽对于S值的影响如图11所示。图11中:第一次切削时切宽1 μm,以后每次切削时切宽增加2 μm,随着累计切宽的增加,S值逐渐增大;累计切宽增大到7 μm时,S值为9.25 μm2,相对于单次切深7 μm时明显降低,降幅达57.95%。

图11 累计切削宽度对侧向毛刺截面积的影响

当磨粒切削深度不变,切削宽度增加时,磨粒前刀面和工件接触区域内的接触面积随之增大,材料塑性变形量增加,形成较大尺寸的毛刺。虽然累计切宽增大,但是由于单次切宽变化较小,磨粒前刀面与工件接触面积变化小,塑性变形小,S值变化也较小。实际铰珩加工中,可以通过改变每转进给参数,完成“单次大切宽”到“多次小切宽”的转化,从而减小毛刺尺寸。

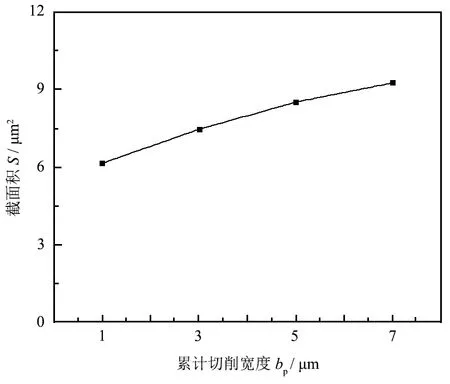

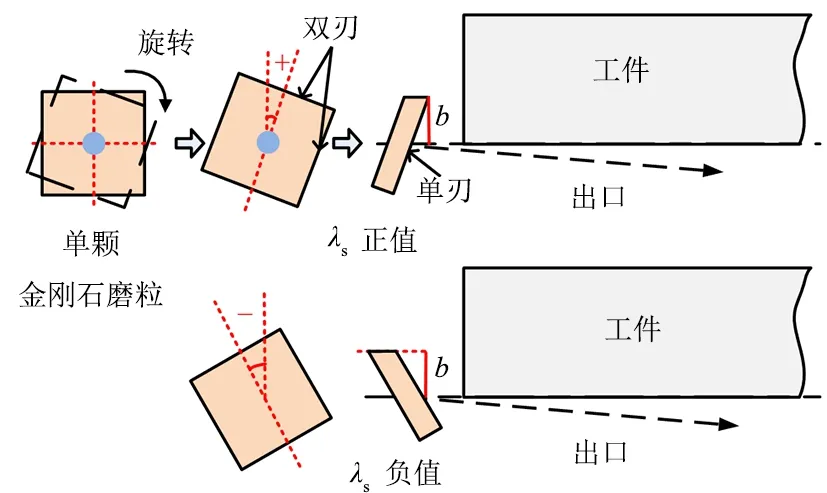

2.3 刃倾角的影响

磨粒刃倾角变化时,切削刃会由一个刃变成2个刃或多刃,导致磨粒与工件接触区域面积变化。为了消除此类干扰,研究刃倾角对毛刺影响时设计了特别的单刃磨粒,如图12所示。

图12 刃倾角示意图

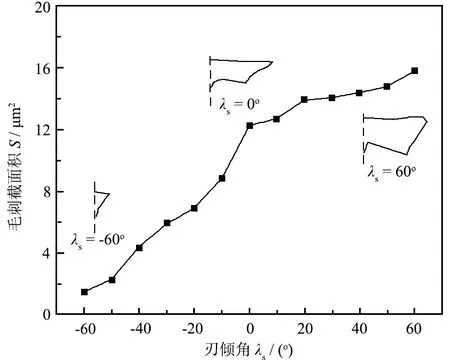

图13给出了刃倾角对毛刺截面积的影响,并且列出了λs分别为-60°、0°、60°时的仿真毛刺形貌图。图13的仿真结果表明:刃倾角对毛刺尺寸的影响明显。

图13 刃倾角对毛刺截面积的影响

图13中:ap=3 μm,bp=5 μm,vs=0.5 m/s,vw=80 mm/min时,当刃倾角λs从-60°变化到60°,S值逐渐增大。当λs=-60°,S值仅为1.46 μm2,毛刺形貌为三角形;λs在-60°~0°范围增加时,S值快速增大;λs=0°,S值为12.24 μm2,相比于λs=-60°时,增长了738.35%,毛刺更为尖锐;λs在0°~60°范围增加时,S值缓慢增大;当λs=30°,S值为14.04 μm2,相对于λs=0°时仅增加了14.7%;当λs=60°时,S值为15.77 μm2,为λs=-60°时的10.8倍,且毛刺的尺寸增大明显。

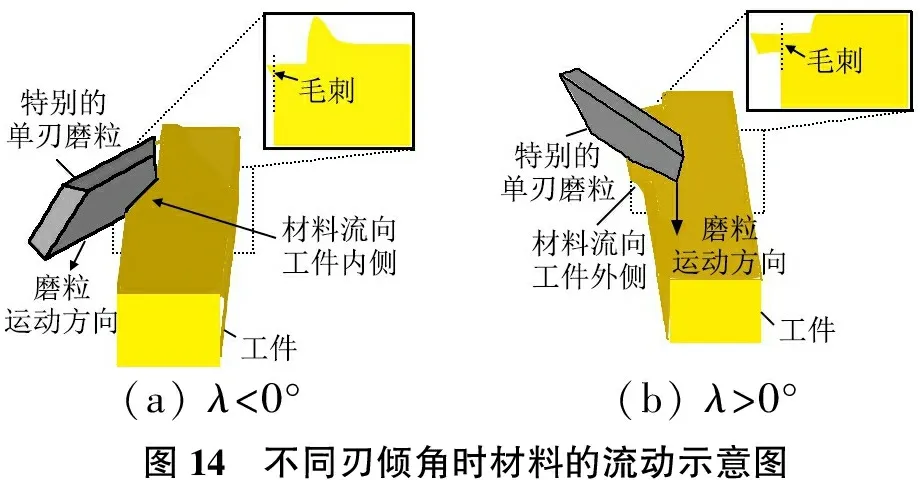

不同刃倾角时材料的流动示意图如图14所示。刃倾角变化时,影响毛刺尺寸的主要因素有2个:一是材料流动方向的变化。λs为负值时,如图14a所示,材料被推挤到工件内侧,只有少量材料会被推挤到工件外侧形成毛刺,此时毛刺尺寸小;当λs为正值时,如图14b所示,大量的材料沿着磨粒的前刀面向工件外侧流动,堆积形成毛刺;随λs增大,形成的毛刺尺寸也逐渐增加;二是磨粒与工件接触面积的变化。λs由负值逐渐增大到正值时,材料塑性变形量不断变化,对毛刺尺寸产生一定影响。整体而言,刃倾角对毛刺尺寸及形貌有明显影响,如果实际加工中能够控制λs为负值,则可减小毛刺尺寸。

(a) λ<0°(b) λ>0°图14 不同刃倾角时材料的流动示意图

3 试验验证

3.1 试验条件与方案

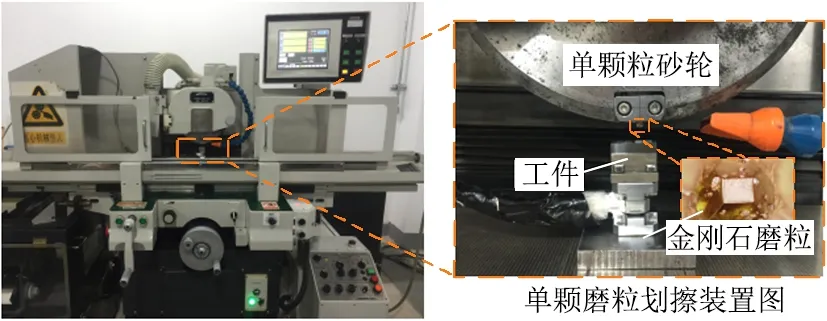

用单颗磨粒划擦试验来验证仿真结果的可行性。划擦试验在超精密磨床(WAZA415X-NC, XKNC)上进行,该精密磨床的切深和进给最小精度均为0.1 μm。工件表面尺寸为25 mm×8 mm,总高度为20 mm,材料为4Cr13马氏体不锈钢(淬火态,HRC 52)。工件上表面及侧面经过粒度代号60#的白刚玉砂轮粗磨后,依次用粒度代号600#、1500#及2500#的SiC砂轮精磨,使侧面粗糙度Ra在0.12 μm以下,上表面粗糙度Ra在0.03 μm以下。选用形状规则、粒度代号35/40(粒径425~500 μm)的金刚石磨粒,用Ag-Cu-Ti合金钎料将磨粒钎焊在心轴上,并通过结块固定在砂轮上,组装成单颗磨粒砂轮。试验装置如图15所示。

图15 试验装置图

3.2 仿真与试验结果比较

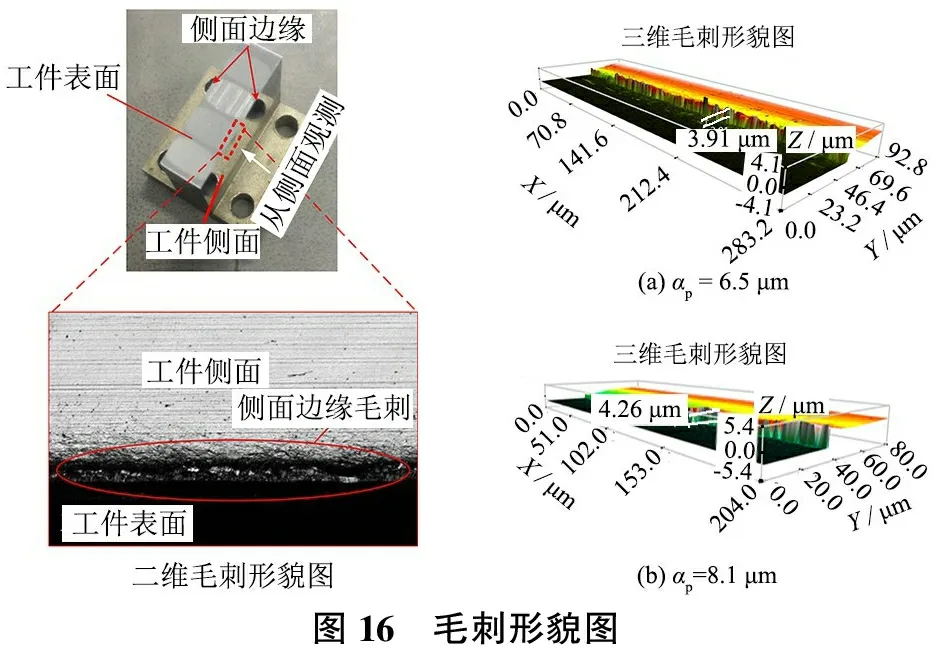

鉴于仿真条件较为理想化,忽略了磨粒形状的不规则性及磨粒磨损的影响,因此有可能造成仿真和试验结果的一些差异,但两者仍具有相似性和可比较性。通过Sensofar光学轮廓仪观测毛刺,得到侧边毛刺试验形貌如图16所示(vs=5 m/s,vw=80 mm/min,λs=0°)。不同参数下毛刺的形貌及尺寸有所不同,在毛刺均匀处进行测量,得到ap=6.5 μm时的毛刺高度为3.91 μm(如图16a所示),ap=8.1 μm时的毛刺高度为4.26 μm(如图16b所示)。

图16 毛刺形貌图

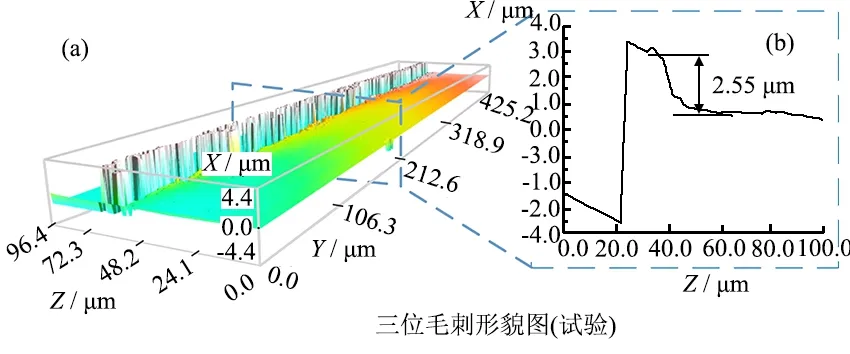

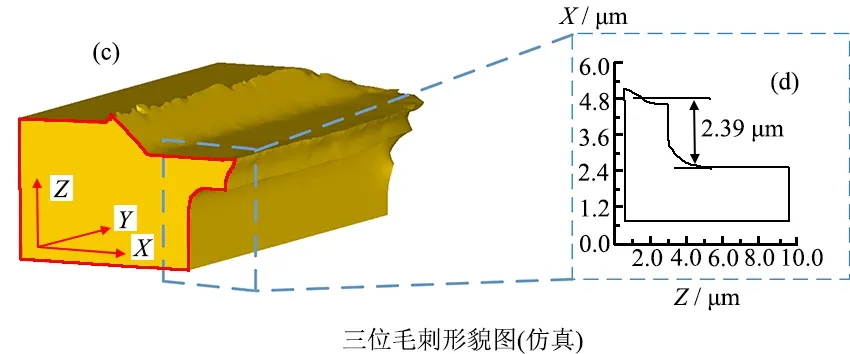

毛刺形貌比较图如图17所示。当ap=3 μm,vs=5 m/s,vw=80 mm/min,λs=0°时,出口边缘处的三维毛刺形貌试验图如图17a所示,图17b是图17a中的某处截面的二维图,其毛刺截面类似一个四边形。同样条件下,仿真的三维毛刺形貌图如图17c所示,为了观测方便,图17c的1处截面翻转后的二维图如图17d所示。对比图17b、图17d发现:试验与仿真得到的毛刺形状基本一致,毛刺的高度分别为2.55 μm和 2.39 μm,二者误差仅为6.69%。

图17 毛刺形貌比较图

同样的方法,当切深为2 μm时,得到仿真毛刺高度为1.40 μm,试验毛刺高度为1.30 μm,误差7.14%;当切深为7 μm时,仿真毛刺高度为3.69 μm,试验毛刺高度为3.95 μm,误差7.05%。所有误差均在10%之内,说明建立的仿真模型能够较为准确地反映实际铰珩的加工过程,可信度高。

4 结论

建立了单颗磨粒微切削铰珩加工仿真分析模型,研究了加工参数对毛刺截面积的影响规律。结论如下:

(1)改变切削深度和切削宽度使磨粒与工件的接触面积发生变化,进而改变了切削过程中的塑性变形量,对毛刺截面积有较大影响。切深为9 μm时的毛刺截面积S值是切深为1 μm时的19.6倍,切宽为7 μm时的毛刺截面积S值是切宽为1 μm时的3.6倍。

(2)磨粒刃倾角λs的改变会直接影响材料的流动方向,也会造成塑性变形量的改变。λs由负值逐渐增大变为正值的过程中,毛刺的尺寸逐渐增大,λs为60°时的S值是-60°时的10.8倍。

(3)在加工参数允许范围内,将大切深、大切宽转化为多次小切深、小切宽,能够明显减小毛刺的截面积。切深均为7 μm时,累计切深条件下S值为25.86 μm2,是单次切深7 μm时S值的47.8%;切宽均为7 μm时,累计切宽条件下S值为9.25 μm2,是单次切宽7 μm时S值的42.1%。