Cu质量分数对Fe-Ni-Mn基结合剂性能的影响

2019-01-16陶洪亮周浩钧李广锋

陶洪亮, 周浩钧, 文 平, 李广锋

(广东奔朗新材料股份有限公司, 广东 佛山 528300)

烧结金属结合剂金刚石工具具有磨粒把持力强,结合强度高、耐磨性好、寿命长、能承受较大的磨削压力等特点,广泛应用于高性能硬脆材料的精密、超精密高效磨削领域。

金属结合剂主要有钴基、铜基、铁基、镍基、钨基、铝基结合剂等,其中,铜基、钴基、铁基结合剂适用范围较广,相关研究较多[1-2]。钴基胎体结合剂的抗弯强度高,对碳材料和碳化物的润湿性和黏结性好,且钴含量增加会增大胎体脆性,从而提高磨具的自锐性。但钴是战略资源,价格较高,因此替代钴基结合剂的研究迫在眉睫[3-4]。目前,用铁代替钴的研究较多,二者属于同族元素,性质相近,并且铁的价格相对低廉。但当结合剂中铁的质量分数大于40%时,结合剂体系对烧结温度特别敏感,极易造成产品欠烧及金刚石表面过度侵蚀等现象[5]。

在本实验中,通过在Fe-Ni-Mn基结合剂中添加金属铜粉,降低其烧结温度,改善结合剂的成形性,探究加入不同质量分数的Cu对Fe-Ni-Mn基结合剂力学性能的影响,并通过与纯钴粉结合剂在力学性能上的对比,探讨Fe-Ni-Mn基结合剂替代纯钴粉结合剂的可能性。

1 实验原料与方法

1.1 实验原料

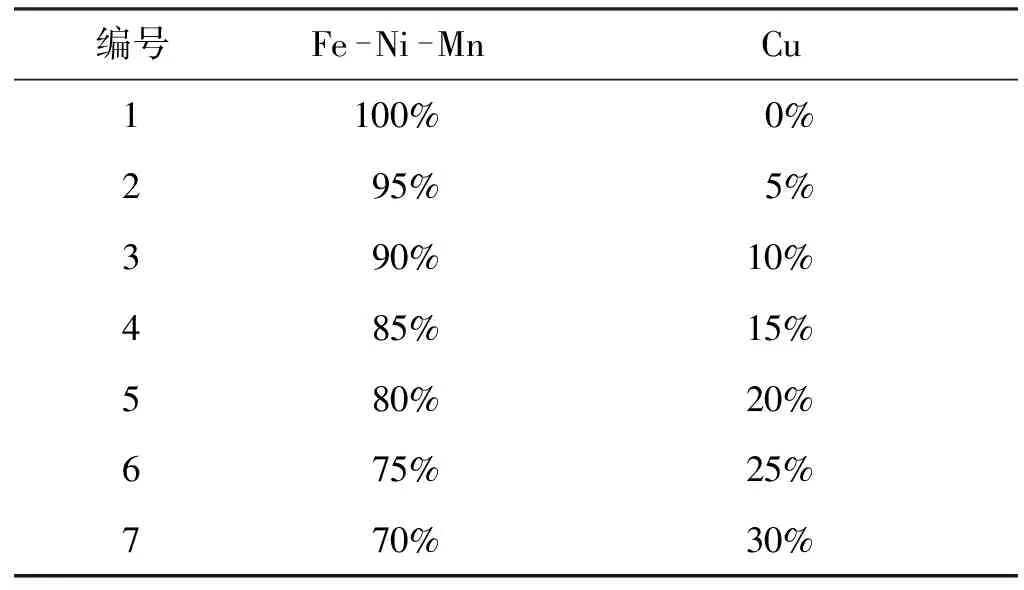

实验所用的铁基金属结合剂原料为Fe-Ni-Mn和Cu,二者的质量分数配比如表1所示。其中,Fe-Ni-Mn合金粉通过电解-机械球磨法制备,含氧元素的质量分数在0.8%以下;Cu粉是电解铜粉。实验所用的Co粉有2种牌号,分别记为A和B,粒度尺寸均小于50 μm。

表1 Fe-Ni-Mn与Cu的质量分数配比

1.2 样品烧结及表征

将上述金属结合剂原料,通过热压烧结技术,将A、B钴粉在分别在820、850、880、910 ℃下,保压80 kN、保温4 min,制成55 mm×10 mm×5 mm和30 mm×10 mm×5 mm 2种尺寸的试样。经前期实验探究,Fe-Ni-Mn结合剂在850 ℃下,保压80 kN,保温4 min烧结时机械性能最佳,在此烧结条件下,将铜粉与Fe-Ni-Mn结合剂同样制成上述2种尺寸的试样,探究铜粉对Fe-Ni-Mn结合剂性能的影响。用ZBC型冲击试验机测定试样的抗冲击强度;用WDW-50型微机控制电子式万能试验机测定试样的抗弯强度;用阿基米德排水法测量试样的成形密度。

2 实验结果与分析

对上述结合剂制备成的试样进行测试,分析烧结温度和Cu质量分数对试样成型密度和力学性能的影响。

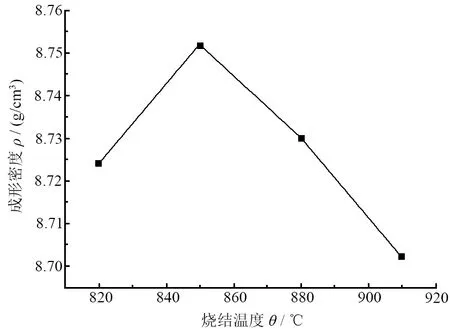

2.1 烧结温度对A、B试样成形密度的影响

图1、图2分别为烧结温度对A、B试样成形密度的影响。从图1、图2中可以看出:随温度升高,A、B试样成形密度均先增大后减小;烧结温度为850 ℃时,二者成形密度均达到最大值,均为8.75 g/cm3。

图1 烧结温度对A试样成形密度的影响

图2 烧结温度对B试样成形密度的影响

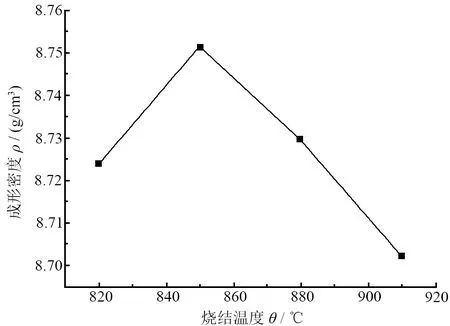

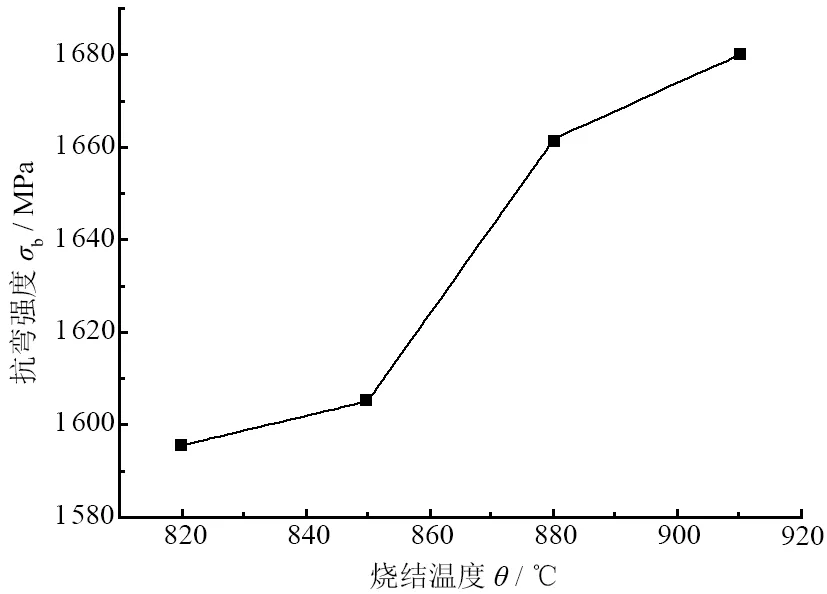

2.2 烧结温度对A、B试样力学性能的影响

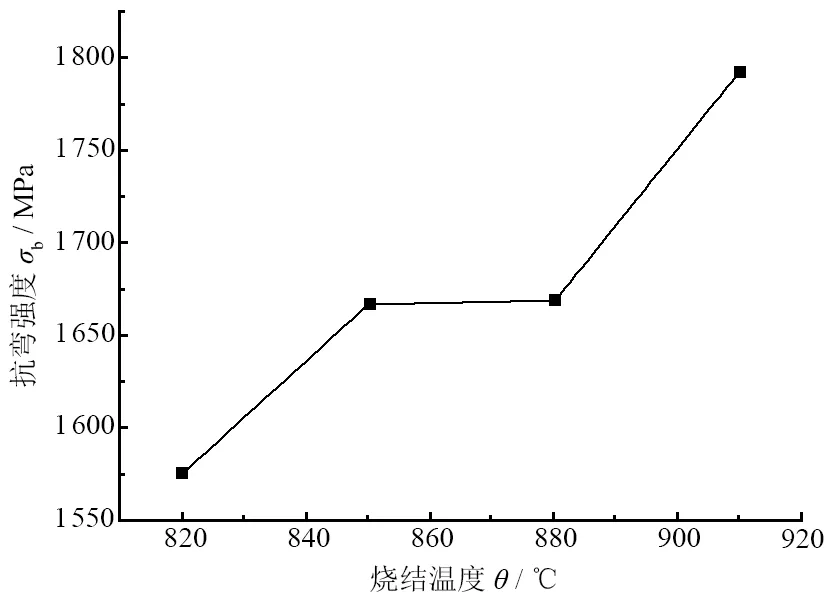

图3、图4分别为烧结温度对A、B试样抗弯强度的影响。从图3、图4中可以看出:随着烧结温度的升高,二者的抗弯强度均得到提高,但从具体的数值来看,提高的幅度并不明显。

图3 烧结温度对A试样抗弯强度的影响

图4 烧结温度对B试样抗弯强度的影响

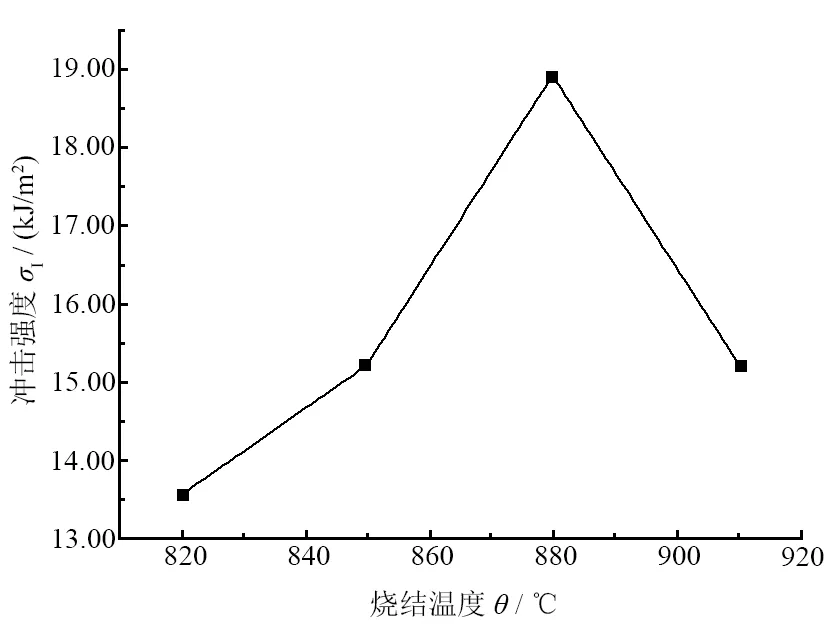

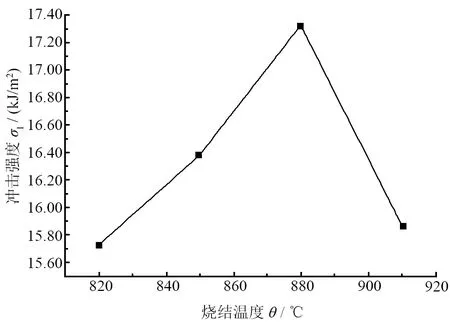

图5、图6分别为烧结温度对A、B试样冲击强度的影响。从图5、图6中可以看出:随着烧结温度的升高,其冲击强度先增大后减小,在880 ℃时达最大值,分别是18.92 kJ/m2、17.32 kJ/m2。因此,A、B 2种钴胎体的热压烧结温度在850~880 ℃为宜。

图5 烧结温度对A试样冲击强度的影响

图6 烧结温度对A试样冲击强度的影响

2.3 Cu质量分数对Fe-Ni-Mn基结合剂试样力学性能的影响

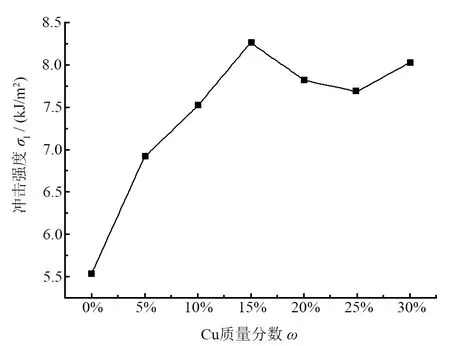

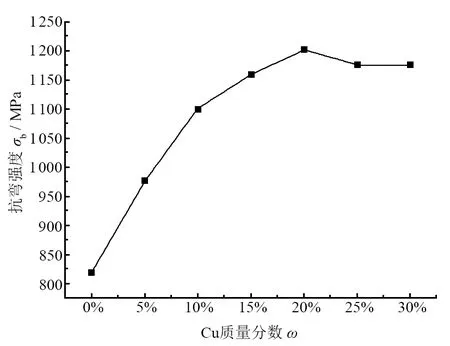

图7和图8分别为Cu质量分数对Fe-Ni-Mn基结合剂试样冲击强度和抗弯强度的影响。

图7 Cu质量分数对Fe-Ni-Mn基结合剂试样冲击强度的影响

图8 Cu质量分数对Fe-Ni-Mn基结合剂试样抗弯强度的影响

从图7、图8可以看出:随着Cu质量分数的增加,Fe-Ni-Mn基结合剂试样的抗冲击强度和抗弯强度呈现先升高后降低的总体趋势;当Cu质量分数为15%时,冲击强度达到最大值,为9.73 kJ/m2;当Cu质量分数为20%时,抗弯强度达到最大值,为1 202.19 MPa。适量Cu的加入,可与Fe、Ni形成置换固溶体,产生固溶强化,使得Fe-Ni-Mn胎体的韧性迅速提高[6]。当Cu的质量分数超过20%,Fe-Ni-Mn胎体试样的冲击强度和抗弯强度均出现小幅降低。

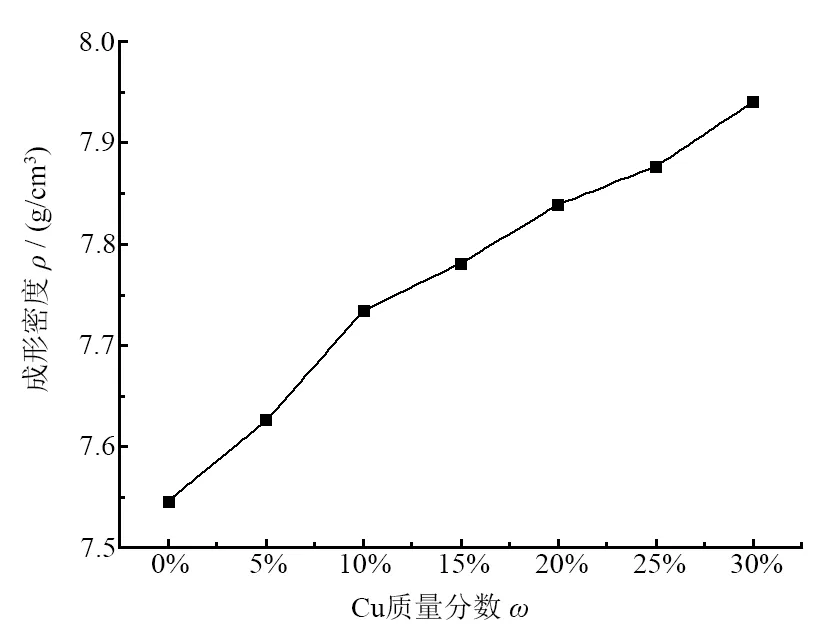

2.4 Cu质量分数对Fe-Ni-Mn基结合剂试样成形密度的影响

图9为Cu质量分数对Fe-Ni-Mn基结合剂试样成形密度的影响。从图9可以看出:随着Cu质量分数的增加,结合剂的成形密度增大。这是因为单质Cu的密度较大,Cu加入质量分数增大,密度随之增大。

图9 Cu质量分数对Fe-Ni-Mn基结合剂试样成形密度的影响

3 结论

(1)烧结温度控制在850~880 ℃范围时,A、B 2种牌号纯钴粉结合剂成形密度最大,为8.75 g/cm3,冲击强度的最大值分别为18.92 kJ/m2和17.32 kJ/m2。

(2)当铜质量分数为15%~20%时,Fe-Ni-Mn基结合剂具有较好的力学性能(抗弯强度最大可达1 202.19 MPa,冲击强度最大可达9.73 kJ/m2);在相同烧结条件下,此结合剂抗弯强度可达到纯钴结合剂的75%,冲击强度可达到纯钴结合剂的65.7%。