酱牛肉调味汁的研制及应用

2019-01-16綦艳梅

綦艳梅

(北京味食源食品科技有限责任公司,北京 101200)

随着人们消费水平的提高,调味食品向着功能性、健康化、方便化、快捷化的方向发展,方便、快捷的调味汁顺势产生[1]。牛肉含有丰富的蛋白质、氨基酸,其组成比猪肉更接近人体需要,能提高机体抗病能力,对生长发育及手术后、病后调养的人们在补充失血和修复组织等方面特别适宜。酱牛肉是中国传统美食,其风味深受广大消费者的喜爱,具有代表性的酱牛肉产品主要有:北京酱牛肉、香港酱牛肉、天津酱牛肉、天津南味酱牛肉、上海酱牛肉和赤峰酱牛肉[2]。其特有风味的形成不仅来源于牛肉自身成分的加工[3,4],同时与加工过程中加入的香辛料有着十分密切的关系。将酱牛肉制备成风味调味汁,应用于餐饮领域,使用方便,应用范围较广,适应于目前市场上对调味品天然、健康、营养的需求,具有很大的开发潜力。本研究对影响酱牛肉调味汁的因素进行了考察,确定了最优的试验配方。

1 材料和方法

1.1 材料

牛肉:大厂回族自治县亚峰肉类有限公司;食盐:山东岱岳制盐有限公司;味精:内蒙古阜丰生物科技有限责任公司;酱油:蓬莱欣和食品有限公司;香辛料:北京美全食品有限责任公司。

1.2 仪器与设备

三口瓶 北京化学试剂有限公司;电子天平 上海菁海仪器有限公司;加热套、水浴锅 天津市泰斯特仪器有限公司;电动搅拌器 天津市威华仪器设备有限公司。

1.3 试验方法

1.3.1 酱牛肉调味汁工艺流程

原料粉碎→酶解→调配→成品→应用。

1.3.2 操作要点

1.3.2.1 粉碎

将原料肉过绞肉机,粉碎至粒径为0.3 mm。

1.3.2.2 酶解

酶解温度为60 ℃,肉水比为1∶1,加入风味酶与复合蛋白酶,两者之间的比例为1∶2,酶的添加量按照物料与水总量的0.5%计,对肉进行酶解1 h,加热到100 ℃,保持15 min,灭酶。

1.3.2.3 调配

将灭酶后的牛肉酶解液降温至70 ℃,加入其他原料,混合均匀后,加热至90 ℃,保温20 min,降温,冷却至常温,即为成品,通过单因素试验及正交试验确定最优的配比。

1.3.2.4 应用

将土豆洗净,去皮,并切成相同大小的丝状,加入相同量的油、土豆丝、盐及味精,将研制的产品应用到炒土豆丝上,通过比较炒制过程中加入调味汁的土豆丝和未加入调味汁的土豆丝两者之间的差异,确定产品的应用效果。

1.3.3 感官评定

香气评定:将调味汁离鼻孔2~3 cm处,通过鼻孔吸气,每次2~3 s,按评分表的方法记录结果。

滋味评定:按3%的比例稀释所得的试验样品,盛入到相同的评价杯中,由10名经训练的感官评定员进行评定,品评过程中不允许相互交流,并用清水漱口,休息1 min后再品评下一个对比样品。

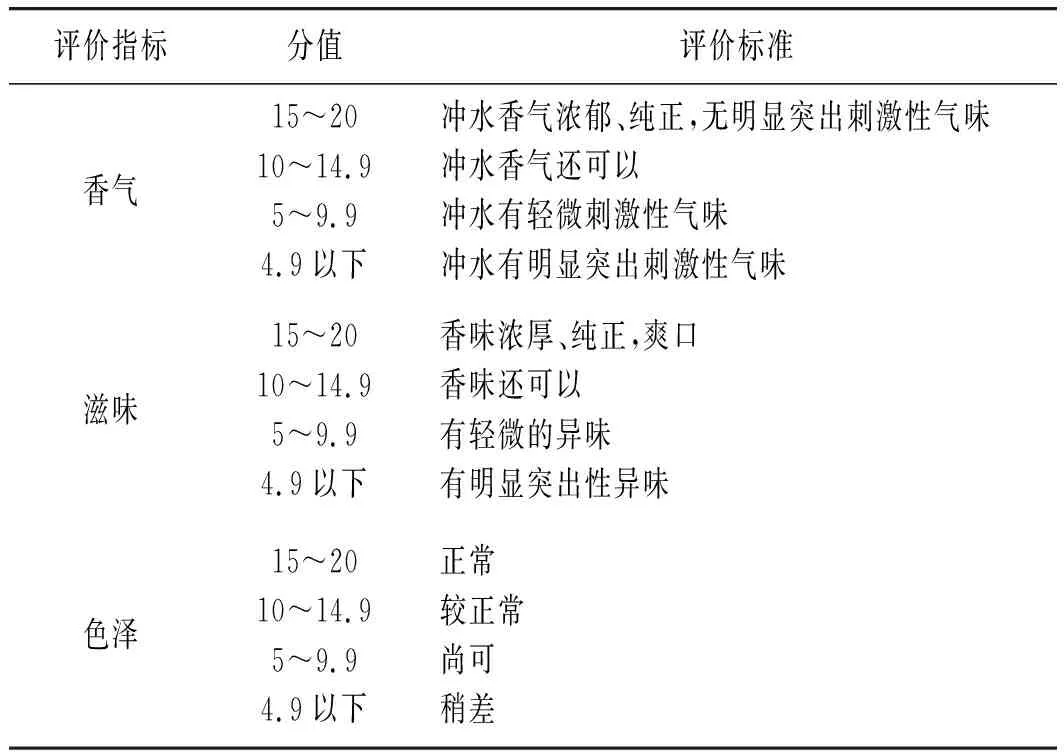

色泽、外观评定:用目测法进行评价。产品评价标准表见表1。

表1 调味汁产品评价标准

续 表

2 结果与分析

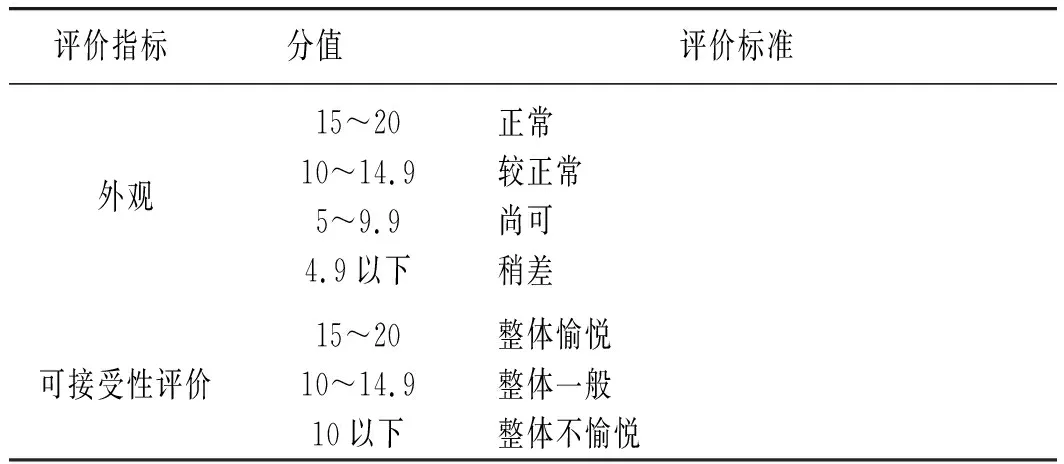

2.1 基础配方

在大量预试验基础上,确定制备酱牛肉调味汁的基本配方,见表2。

表2 酱牛肉调味汁基本配方

2.2 不同因素对酱牛肉调味汁的影响

2.2.1 牛肉酶解液添加量对酱牛肉调味汁的影响

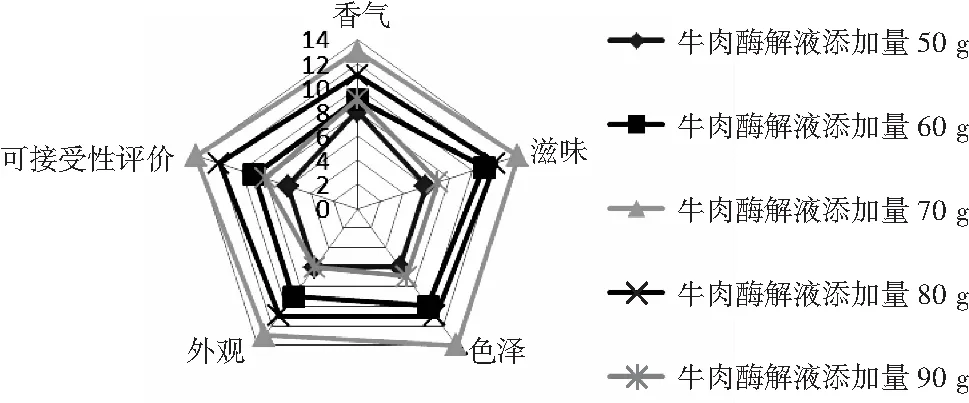

按照基本配方,在其他原料添加量不变的前提下,分别加入50,60,70,80,90 g牛肉酶解液,在90 ℃、自然pH下,加工20 min,试验结果见图1。

图1 牛肉酶解液添加量对酱牛肉调味汁的影响

由图1可知,牛肉酶解液添加量不足,不利于酱牛肉调味汁特征肉感的形成;牛肉酶解液添加量过多,牛肉的腥膻感增强,整体协调度降低,因此,通过试验发现,牛肉酶解液的最适添加量为70 g。

2.2.2 酱油添加量对酱牛肉调味汁的影响

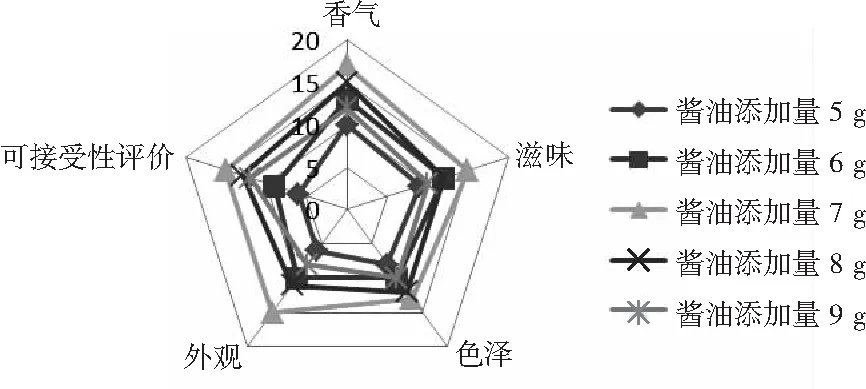

酱油是日常生活中不可缺少的调味品,是具有独特色、香、味的东方特色调味品,其富含氨基酸、蛋白质等可溶性的含氮物,营养丰富,将酱油加入到调味汁中,可以提高调味汁的营养价值,同时可以增加调味汁的口感,按照基本配方,牛肉酶解液的添加量为70 g,在其他原料添加量不变的前提下,分别加入5,6,7,8,9 g酱油,在90 ℃、自然pH下,加工20 min,试验结果见图2。

图2 酱油添加量对酱牛肉调味汁的影响

由图2可知,酱油添加量过高或过低均不利于酱牛肉调味汁特征风味的形成,酱油添加量过低,酱感不足;酱油添加量过高,掩盖了牛肉的特征感,导致酱牛肉的特征肉感不足,因此,通过试验发现,酱油的最适添加量为7 g。

2.2.3 食用盐添加量对酱牛肉调味汁的影响

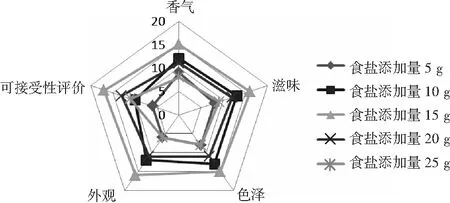

咸味是饮食中不可或缺的风味,咸味是百味之王[5],适量的咸味能够有效地协调甜、酸、鲜等其他味道,食用盐是最常见的咸味剂[6]。按照基本配方,牛肉酶解液的添加量为70 g,酱油的添加量为7 g,在其他原料添加量不变的前提下,分别加入5,10,15,20,25 g食用盐,在90 ℃、自然pH下,加工20 min,试验结果见图3。

图3 食盐添加量对酱牛肉调味汁的影响

食盐添加量过低,酱牛肉调味汁的后味不足,其他滋味也不够协调;食盐添加量过高,咸度过高,抑制了其他味道的体现。通过试验发现,食盐的最适添加量为15 g。

2.2.4 味精添加量对酱牛肉调味汁的影响

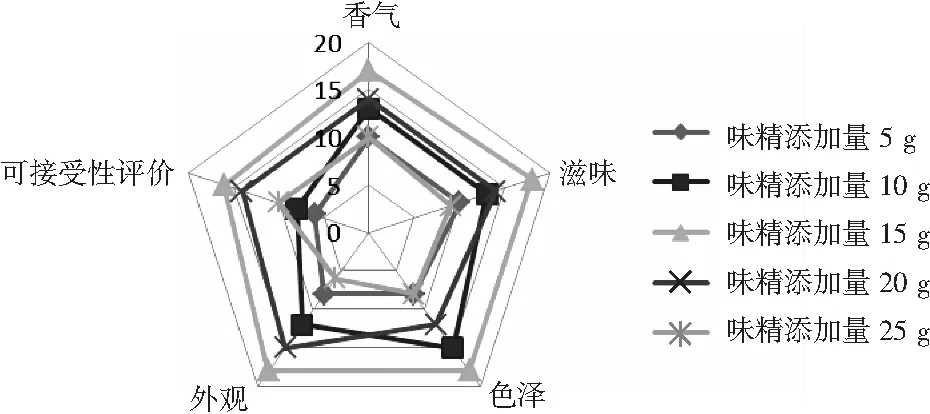

按照基本配方,牛肉酶解液的添加量为70 g,酱油的添加量为7 g,食盐的添加量为15 g,在其他原料添加量不变的前提下,分别加入5,10,15,20,25 g味精,在90 ℃、自然pH下,加工20 min,试验结果见图4。

图4 味精添加量对酱牛肉调味汁的影响

味精的添加主要是调和鲜味,与食盐形成鲜咸基础味[7]。味精添加量过低,酱牛肉调味汁的鲜感不足,口感的协调度不够,对口腔的刺激感不够;味精添加量过高,鲜度过高,产生苦味,同时抑制了肉感的体现。通过试验发现,味精的最适添加量为15 g。

2.2.5 香辛料添加量对酱牛肉调味汁的影响

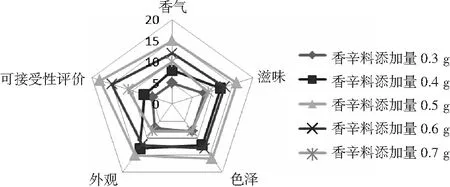

酱牛肉在制备的过程中,对香辛料的选取要求非常严格,本试验在制备调味汁的过程中根据实际经验确定选择肉桂、大料、花椒、姜为加工中使用的香辛料,各原料添加比例为1∶2∶1∶1,复配使用。通过考察复合香辛料的添加量,按照基本配方,牛肉酶解液的添加量为70 g,酱油的添加量为7 g,食盐的添加量为15 g,味精的添加量为15 g,分别加入0.3,0.4,0.5,0.6,0.7 g香辛料,在90 ℃、自然pH下,加工20 min,试验结果见图5。

图5 香辛料添加量对酱牛肉调味汁的影响

香辛料的添加量对酱牛肉调味汁特征风味的影响极大,添加量过高,掩盖了肉感及酱感,影响产品的整体风味;添加量过低,对产品的特征感提升不高,同时,掩盖肉的腥感不足,因此,通过试验发现,香辛料的最适添加量为0.5 g。

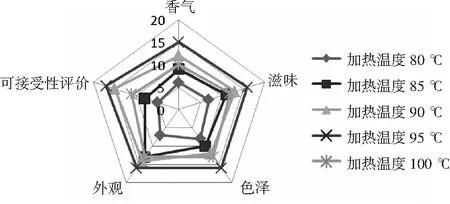

2.2.6 加热温度对酱牛肉调味汁的影响

按照考察的配方,分别在80,85,90,95,100 ℃,自然pH下,加工20 min,试验结果见图6。

图6 加热温度对酱牛肉调味汁的影响

加热温度的高低影响加热过程中产品香气的形成,通过试验发现,温度过低,牛肉的腥气没有完全除去;温度过高,易产生糊感,因此,合适的温度为95 ℃。

2.2.7 加热时间对酱牛肉调味汁的影响

加热时间的长短影响风味物质的形成,按照考察的配方,在自然pH下,分别加热10,20,30,40,50 min,试验结果见图7。

图7 加热时间对酱牛肉调味汁的影响

加热时间过长,产品产生焦糊感,肉感降低;加热时间过短,产品的特征风味形成的程度不够,特征感不强,因此,通过试验发现,30 min为最适的加热时间。

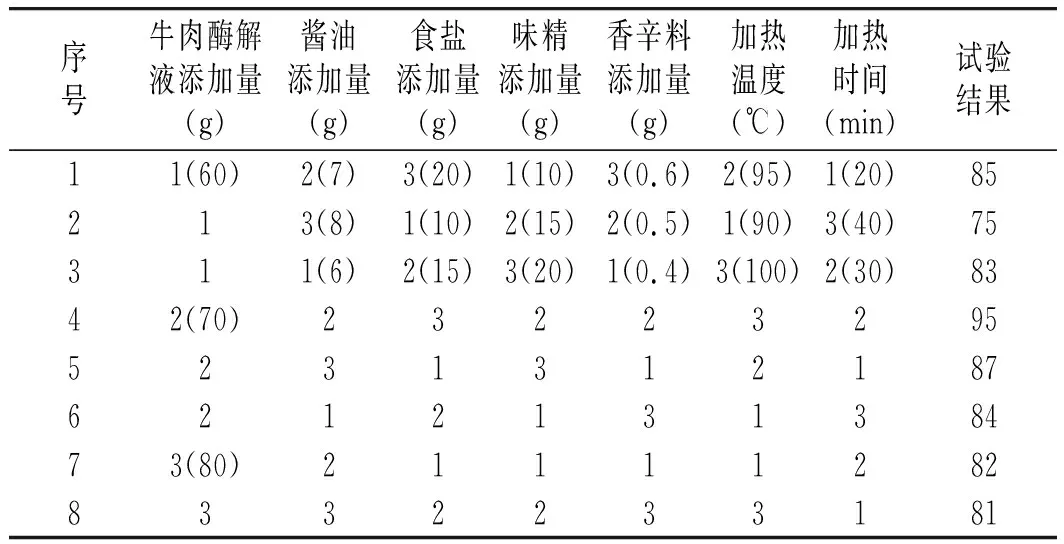

2.2.8 酱牛肉调味汁正交试验

为了进一步考察各种因素对酱牛肉调味汁风味的影响,在各单因素试验的基础上,用正交试验法进行条件优化。采用正交表安排试验,考察牛肉酶解液、酱油、食用盐、味精、香辛料的添加量对酱牛肉调味汁的影响,结果见表3。

表3 正交试验结果

续 表

通过表3比较7个因素的极差,各因素对产品风味影响的主次顺序为:牛肉酶解液添加量>加热时间>食盐添加量>酱油添加量>味精添加量>加热温度>香辛料添加量,最佳工艺条件为:牛肉酶解液添加量为70 g,酱油添加量为7 g,食盐添加量为15 g,味精添加量为15 g,香辛料添加量为0.5 g,加热温度为95 ℃,加热时间为30 min,这与单因素试验的结果一致。

2.3 应用试验

将添加酱牛肉调味汁的土豆丝与未添加酱牛肉调味汁的土豆丝进行对比发现,添加酱牛肉调味汁的土豆丝明显在风味上优于未添加的,同时产品的口感饱满度明显强于未添加的。

3 结论

通过单因素试验及正交试验,确定酱牛肉调味汁的最佳参数条件为:牛肉酶解液添加量70 g,酱油添加量7 g,食盐添加量15 g,味精添加量15 g,香辛料添加量0.5 g,加热温度95 ℃,加热时间30 min,生产出来的产品香气浓郁,口感饱满,特征风味明显。通过应用试验发现,添加酱牛肉调味汁的菜品的口感及香气饱满度明显优于未添加的。