逆流变径耦合催化裂化提升管进料段内固含率及颗粒速度的径向分布

2019-01-15赵凤静范怡平卢春喜

边 京,赵凤静,范怡平,卢春喜

(中国石油大学(北京) 重质油国家重点实验室,北京 102249)

流化催化裂化工艺在中国石油加工业中占据着重要的位置,提升管反应器是其核心设备之一。在传统结构的进料混合段内,进料喷嘴斜向上30°~40°安装,原料油由喷嘴喷入并在短时间内与催化剂颗粒接触、混合发生反应,该进料区内油、剂之间的接触及混合状况将直接影响整个催化裂化反应的进程。针对混合进料段内油、剂两相理想流动状况与实际流动状况存在的矛盾与差距[1-4],国内外学者们提出了不同的方案,旨在改进传统提升管进料段内的混合、流动情况。钟孝湘等[5]、刘清华等[6]和吴文龙等[7]都提出了提升管内径变化的方案,结果表明,变径结构可以改变提升管内气-固两相流动状态,与传统同径提升管反应器相比,油、剂两相可实现更快速、均匀的混合。陈昇等[8-9]和闫子涵等[10-11]结合模拟和实验,考察了喷嘴斜向下进料方式对油、剂两相混合情况的影响。结果表明,与传统的进料方式相比,向下进料的方式可以有效地改变气-固混合行为,使混合更加均匀,且在喷嘴斜向下30°时,改善效果最明显。

显然,采用油、剂逆流接触的方式和提升管进料段结构变径的方式均可以改善催化裂化提升管进料段内理想与实际流动混合状态之间存在的矛盾,可使固体颗粒和射流气体的浓度在径向分布更加均匀。但现有研究中采用的油、剂逆流提升管进料段结构均为同径结构,没有在结构尺寸上进行变径。为此,有必要将进料喷嘴斜向下与变径结构相耦合,且对耦合后的新型结构内的气-固流动状况进行研究。笔者针对此问题开展研究,通过引入适当的扩张角,对现有的同径提升管进料段结构进行变径。采用一套大型冷模实验装置,考察了逆流变径耦合的催化裂化提升管进料段内固含率及颗粒速度的分布,并与已有同径结构的研究结果进行对比。

1 实验部分

1.1 实验装置

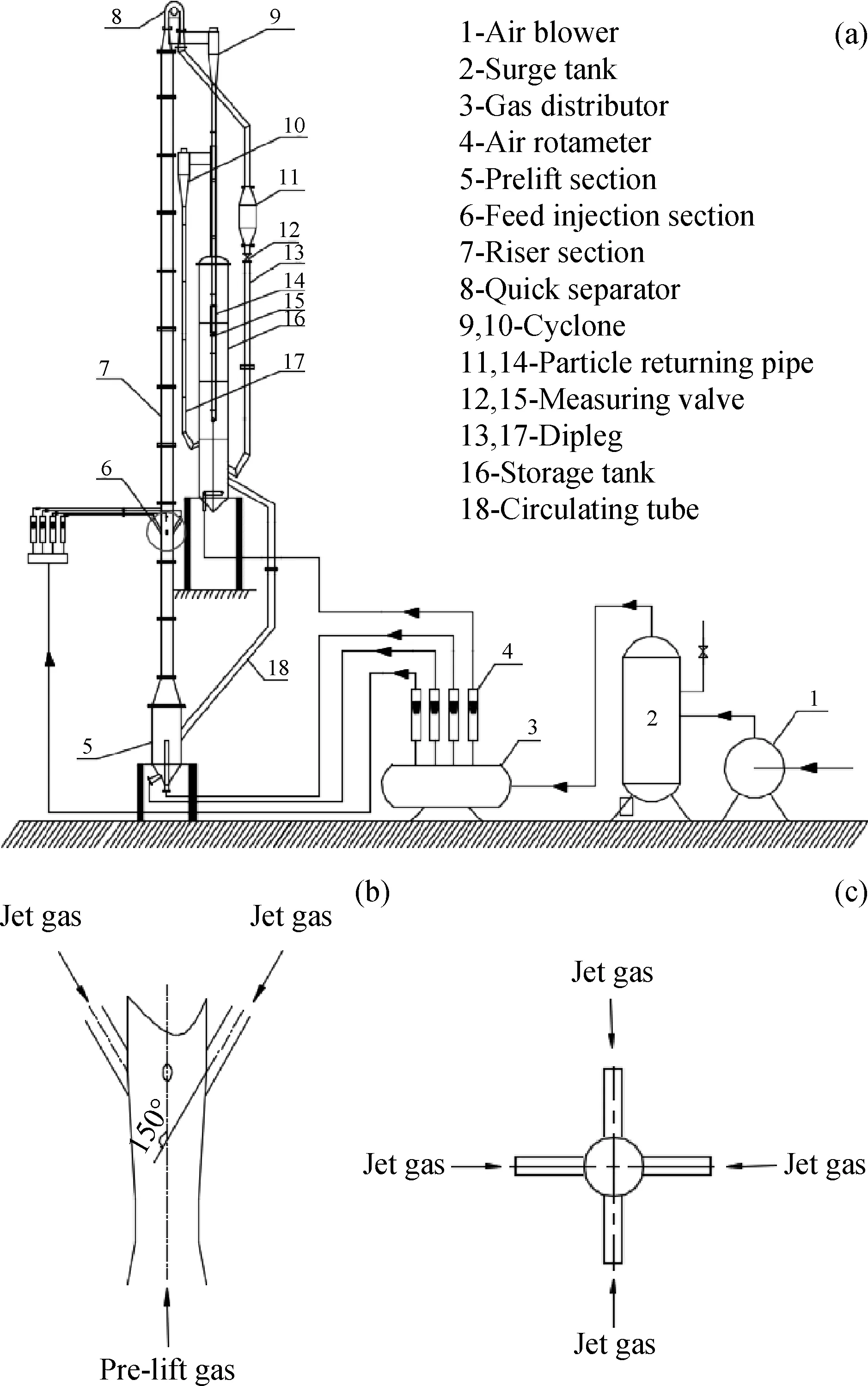

图1为实验装置示意图。由图1(a)可知,提升管总高11 m,在预提升气体分布板上4.5 m处安装4个倾斜向下的进料喷嘴,均匀地布置在提升管周向,由喷嘴射入的气体与催化剂颗粒、预提升气体混合后共同向上运动。由图1(b)和图1(c)的逆流变径耦合进料混合段结构(图1(a)中结构6)主视、俯视示意图可知,进料喷嘴位置以上与闫子涵等[10-11]所用结构相同,即喷嘴安装角度为150°,均直段内径φ186 mm。喷嘴位置以下采用变径结构,最小内径处φ149 mm,由下至上看,进料喷嘴处于结构扩径段以上,扩张角为6°。

图1 实验装置示意图Fig.1 Schematic diagram of experimental apparatus (a)Experimental apparatus;(b)Front view of 6 in Fig.1(a);(c)Top view of 6 in Fig.1(a)

1.2 实验材料及分析仪器

固体颗粒为工业中典型的FCC分子筛催化剂,其颗粒堆积密度为929 kg/m3,颗粒平均粒径为79 μm; 喷嘴射流气体和预提升气体均为常温、常压空气。使用中国科学院过程工程研究所开发的PV-6D型颗粒速度密度两用仪[12-13]测定固含率和颗粒速度。

1.3 实验方法

1.3.1 操作参数及测点布置

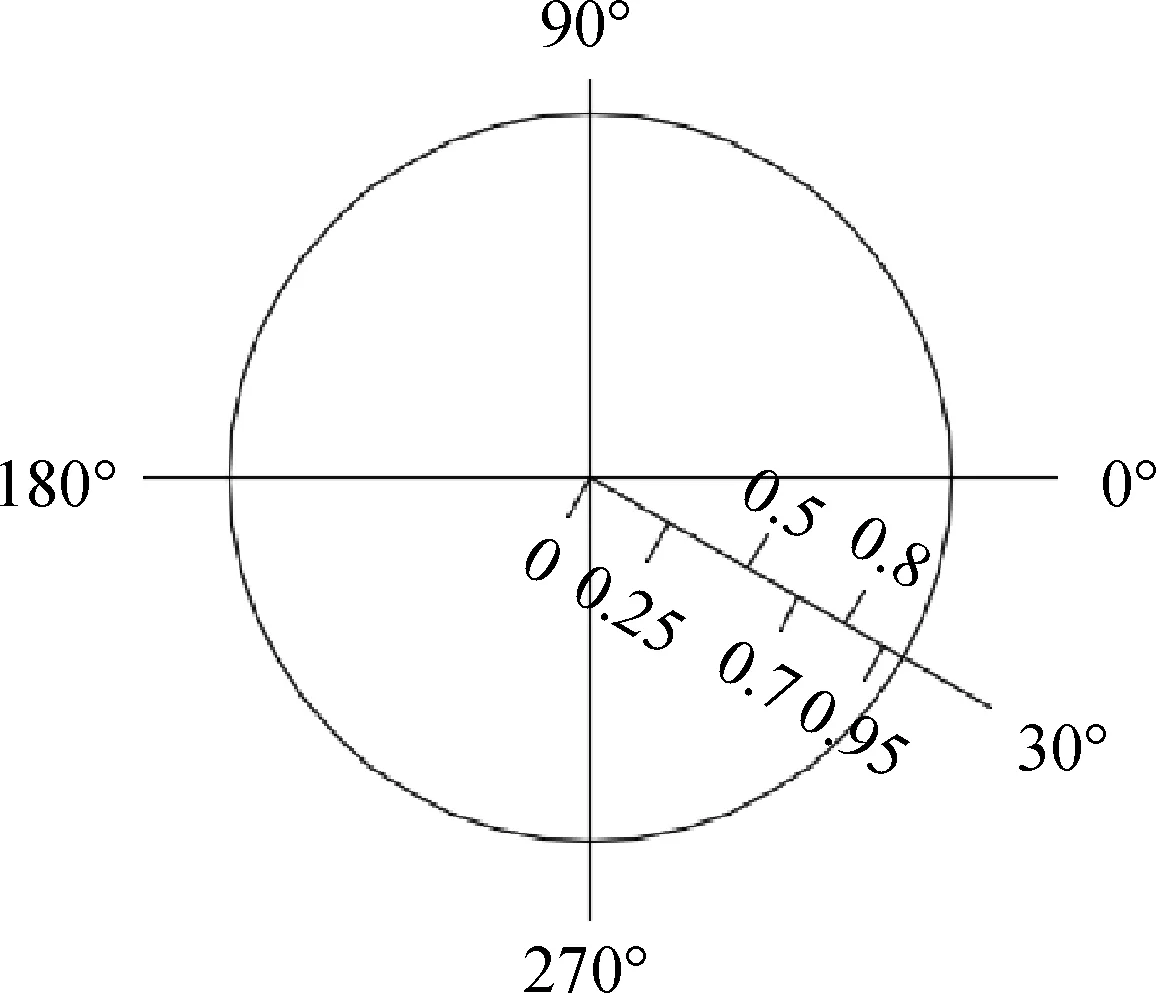

实验中预提升气速Ur为2.4~4.1 m/s,喷嘴射流速度Uj为41.8~78.5 m/s,颗粒循环强度Gs取65~85 kg/(m2·s)。设进料喷嘴所在的位置为零截面,即沿提升管轴向高度H=0,取喷嘴以上高度为正,以下高度为负,轴向设置5个高度(H=-0.370、-0.185、-0.100、0.185、0.370 m)。每一高度的截面内均取6个径向测点(r/R为0、0.25、0.5、0.7、0.8、0.95),如图2所示,r/R为无因次半径,其中,r(单位,m)为每一径向测点距所在截面中心的长度,R(单位,m)为测点所在高度的截面半径。

图2 径向测点示意图Fig.2 Schematic diagram of radial measure points

1.3.2 计算方法

提升管内的颗粒循环强度采用容积法测量,关闭图1中蝶阀12,记录一段时间t(单位,s),计量罐11中堆积的颗粒高度,计算相应体积V(单位,m3)和质量m(单位,kg),计算提升管截面积Sr(单位,m2)代入式(1)得到颗粒循环强度Gs(单位,kg/(m2·s)):

(1)

PV-6D在不同采样点可测得相应电压值,将其代入标定好的公式中可得相应测点密度[10],即可测得固含率ε。由PV-6D软件内自带的处理方法即可测得每组数据中对应的颗粒向上速度vu(单位,m/s)和向上组数nu与向下速度vd(单位,m/s)和向下组数nd,可计算出颗粒平均速度vp(单位,m/s):

(2)

2 结果与讨论

2.1 不同轴向位置固含率及颗粒速度的径向分布

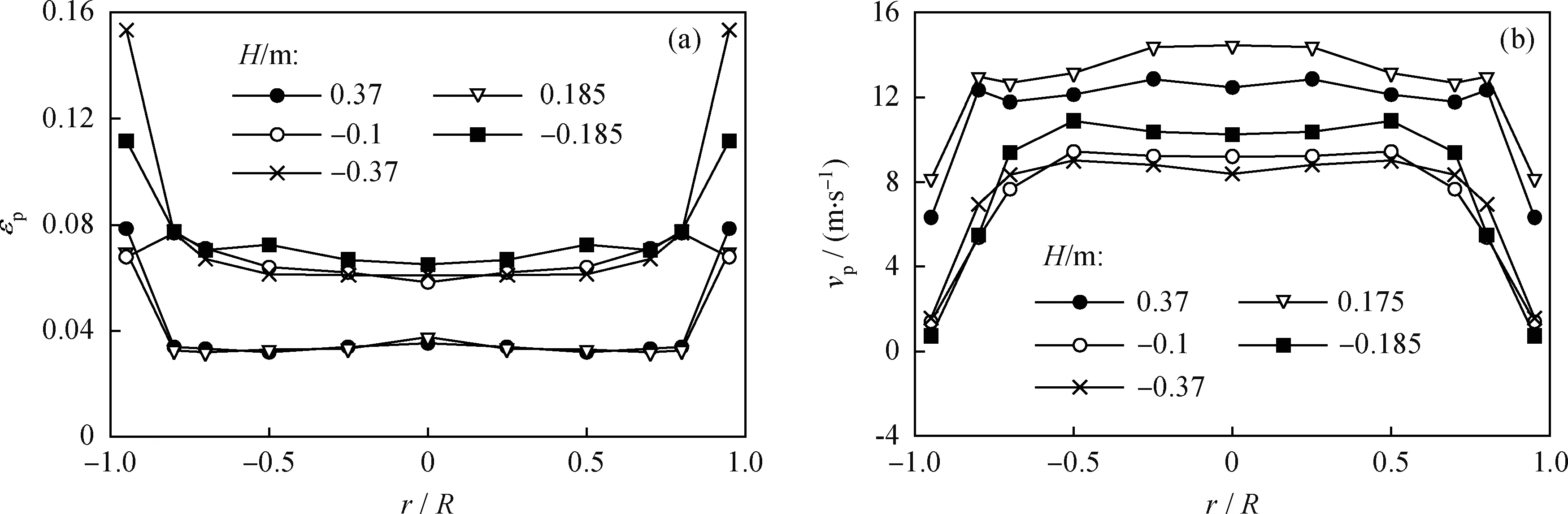

图3、图4分别为逆流变径耦合结构提升管进料段内有喷嘴射流和无喷嘴射流情况下固含率和颗粒速度在不同轴向高度的径向分布。

图3 变径结构不同轴向位置固含率和颗粒速度的径向分布Fig.3 Radial profiles of solids hold-up and particle velocity at different axial heights in diameter changing structureUr=3.5 m/s; Uj=78.5 m/s; Gs=70 kg/(m2·s)(a)Solids hold-up;(b)Particle velocity

由图3、图4可知,对于H=0.370 m截面和H=-0.370 m截面,在有喷嘴射流和无喷嘴射流条件下,随着无因次半径r/R的增大,固含率及颗粒速度的变化趋势基本一致。这表明,在这两个高度,固体颗粒在油、剂逆流接触进料段内的分布已不受喷嘴射流影响。由此可以认为,喷嘴射流的影响范围H为-0.370~0.370 m。此外,闫子涵等[10]在相似实验操作条件下,研究了φ186 mm同径提升管进料段内颗粒流动情况。结果表明,喷嘴射流的影响范围H为-0.675~0.675 m。因此,通过对比变径结构与同径结构的实验结果,发现变径结构的喷嘴射流影响范围缩短约45.2%。

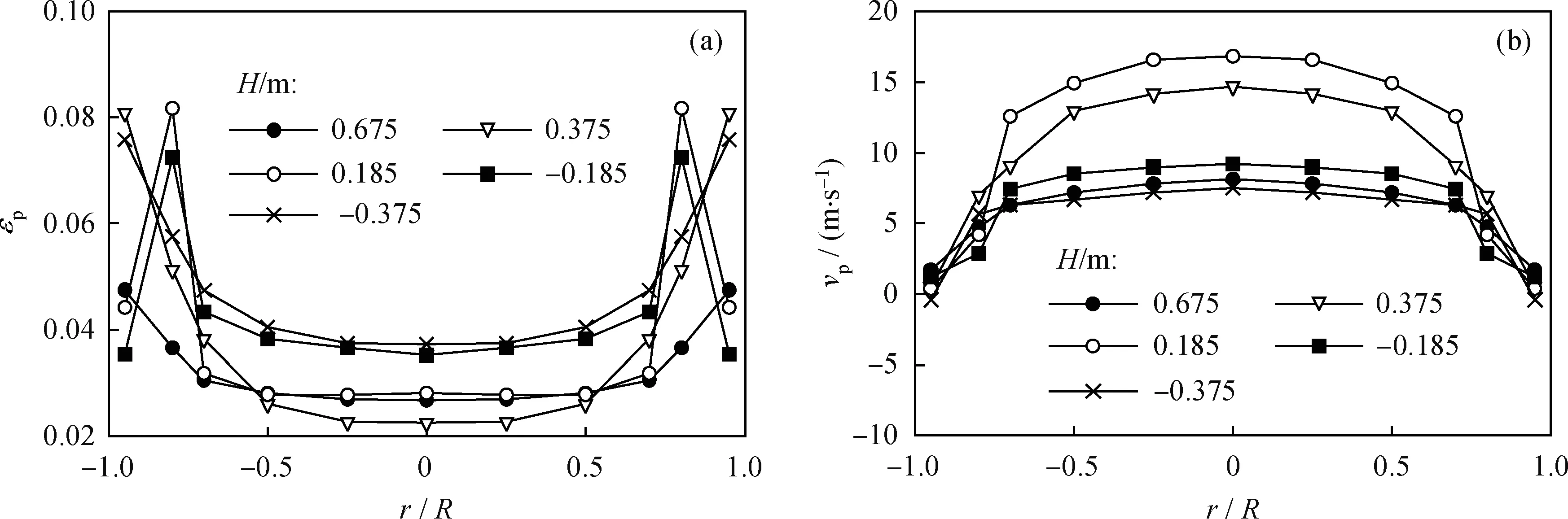

图5为闫子涵等[10]选用的内径φ186 mm同径结构内固含率和颗粒速度的分布。由图5可知,在均一直径结构内,随着无因次半径r/R的增大,固含率的径向分布呈明显的“环-核”结构,即边壁浓度很高,中心低,且径向变化梯度很大。此外在H=±0.185 m截面内,固含率的最大值出现在无因次半径r/R=±0.8位置处,出现了“峰值”。可见,颗粒浓度的径向分布在此同径结构内很不均匀,这不利于油、剂两相的高效混合、反应。对比图3可知,在本研究所用的逆流变径耦合进料段内,固含率的径向分布明显更加均匀,径向变化梯度有所减小,且没有出现如图5中的“峰值”点。

图4 无喷嘴射流变径结构不同轴向位置固含率和颗粒速度的径向分布Fig.4 Radial profiles of solids hold-up and particle velocity at different axial heights in diameter changing structure without nozzle jetUr=3.5 m/s; Uj=0 m/s; Gs=70 kg/(m2·s)(a)Solids hold-up;(b)Particle velocity

图5 同径结构不同轴向位置固含率和颗粒速度的径向分布[10]Fig.5 Radial profiles of solids hold-up and particle velocity at different axial heights[10]Ur=3.5 m/s; Uj=78.5 m/s; Gs=76.2 kg/(m2·s)(a) Solids hold-up; (b) Particle velocity

对比图3(a)和图5(a),在变径结构H=-0.370 m截面内,随着无因次半径r/R的增大,固含率的径向变化仍呈现“环-核”趋势,这与同径结构H=-0.375 m截面内分布情况相似。但相对同径结构,变径结构内固含率的径向变化梯度明显减小,中心平稳段为r/R为-0.7~0.7(同径结构内为r/R为-0.5~0.5)。这是因为在本研究所用的结构中,H=-0.370 m截面处于内径变化段(φ149 mm),由下至上已有一部分缩径结构,颗粒在上升过程中,直径不断减小,流通面积逐渐减小,使得颗粒渐渐向中间聚集,中心区颗粒浓度增大,因而对“环-核”结构起到了缓解作用。由图3可知,H=-0.185 m截面内固含率径向分布比较均匀,尤其在r/R为-0.8~0.8范围内,边壁处浓度有所增加,但整体径向变化梯度较小。H=-0.100 m截面,固含率的径向分布已趋于均匀,很大程度上消除了浓稀相的存在。一方面,这两个位置受倾斜向下的高速喷嘴射流影响,催化剂颗粒向中心偏转聚集;另一方面,由下至上看,这两个截面处于扩径段,随着内径的增大催化剂逐渐扩散到边壁。二者相互作用,使催化剂在整个截面内分布更均匀,且越靠近进料喷嘴位置,分布越均匀。在H=0.370 m和H=0.185 m这两个截面,变径结构内固含率的径向分布与同径结构相似,即随着无因次半径r/R的增大,仍趋于“环-核”结构。但变径结构内固含率的径向变化梯度有所减小,尤其在r/R为-0.8~0.8内,分布较平稳,边壁区浓度渐渐增大。

对比图3(b)和图5(b)2种进料段结构内颗粒速度的径向分布情况可知,在本研究所用的逆流变径耦合进料段结构中,颗粒速度的径向分布更加均匀。在H=0.370 m和H=0.185 m截面内的改进效果最为明显,中心范围内的平稳段在同径结构内r/R为-0.5~0.5,而在变径结构中则扩大到r/R为-0.8~0.8,即变径结构内的颗粒速度径向分布更均匀,径向变化梯度更小。此外,对比颗粒速度数值大小还可知,变径结构有效地提高了进料喷嘴以下截面内颗粒速度的大小,这有利于颗粒间高速碰撞及向上扩散。而对于进料喷嘴以上的截面,颗粒速度又适当减小,以避免速度过高造成反应不均匀的现象。总结可知,进料段内径的改变能够使催化剂颗粒速度在轴向不同高度内的径向分布更均匀,使气-固两相更快速的混合反应,且适宜的速度大小也有利于实现“油、剂”间的“高温短接触”。

通过上述分析,根据固含率及颗粒速度的径向分布,可对本研究所用的逆流变径耦合混合进料段进行划分,分别为射流上游过渡区(H为-0.370~-0.185 m)、射流影响控制区(H为-0.185~-0.100 m)和射流下游过渡区(H为-0.100~0.370 m)。

2.2 操作条件的影响

2.2.1 预提升气速的影响

图6 变径结构进料段不同预提升气速下轴向截面内的固含率径向分布Fig.6 Distributions of solids hold-up at each heights under different pre-lift gas velocitiesUj=41.8 m/s; Gs =70 kg/(m2·s)H/m: (a)0.370; (b)0.185; (c)-0.100; (d)-0.185; (e) -0.370

图7 变径结构进料段不同预提升气速下轴向截面内的颗粒速度径向分布Fig.7 Distributions of particle velocity at each heights under different pre-lift gas velocitiesUj=41.8 m/s; Gs =70 kg/(m2·s)H/m: (a) 0.370; (b) 0.185; (c) -0.100; (d)-0.185; (e) -0.370

图6和图7为喷嘴射流气体速度Uj=41.8 m/s,颗粒循环强度Gs=70 kg/(m2·s),预提升气体速度Ur分别为2.4、3.5和4.1 m/s时逆流变径耦合结构进料段不同高度内的固含率和颗粒速度的径向分布。

由图6可知,随着预提升气速增大,变径结构各截面内固含率径向分布的变化趋势基本不变,但在数值上有变化。在H=0.370和H=0.185 m截面,随着预提升气速的增大,在无因次半径r/R为0~0.8,固含率均有微弱的减小趋势。但在较高预提升气速下(Ur=4.1 m/s),固含率在自r/R=0.8至边壁明显增大,且变化梯度较大。在喷嘴以下的截面内(H为-0.100、-0.185、-0.370 m),预提升气速增大,随无因次半径r/R的增加,固含率随逐渐减小但径向变化梯度明显减小,即颗粒分布更均匀,且逐渐减弱“环-核”趋势。由图7可知,在变径结构内,随着预提升气速的增大,各截面内局部颗粒速度均随无因次半径r/R的增加而增大,且径向变化梯度有减小趋势,即速度在径向分布更均匀,“波动”减小。这是由于当其他操作条件一定时,提升管内的表观气速随着预提升气速的增大而增大,随之会夹带更多催化剂粒子,颗粒速度增加,固含率就会降低。

对于本研究所用的逆流变径耦合结构的喷嘴射流影响区,在适当操作范围内提高预提升气速,可使固含率和颗粒速度在径向的分布更加均匀,且在边壁区梯度减小有利于喷嘴高速射流与预提升相的逆流接触,这是由于预提升气速增加,预提升相的动量较大,二者混合后催化剂颗粒的横向移动较明显,所以径向固含率相差较小。

2.2.2 喷嘴气速的影响

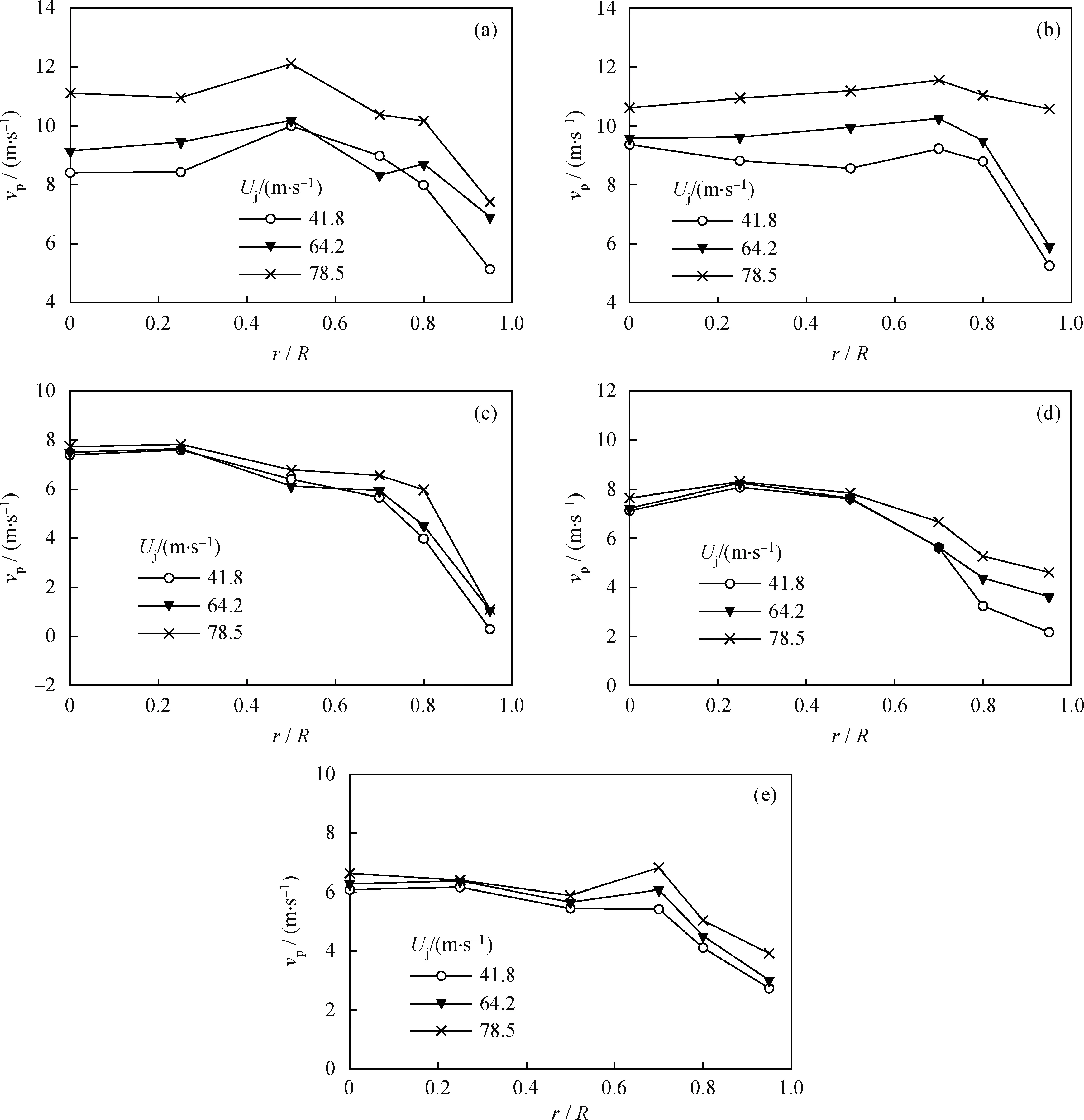

图8和图9为预提升气体速度Ur=2.4 m/s,固体循环强度Gs=70 kg/(m2·s),喷嘴射流气体速度Uj分别为41.8、64.2和78.5 m/s时变径结构进料段不同高度内固含率和颗粒速度的径向分布。

图8 变径结构进料段不同喷嘴气速下轴向截面内的固含率径向分布Fig.8 Distributions of solids hold-up at each heights under different jet gas velocitiesUr=2.4 m/s; Gs =70 kg/(m2·s)H/m: (a) 0.370; (b) 0.185; (c) -0.100; (d)-0.185; (e) -0.370

图9 变径结构进料段不同喷嘴气速下轴向截面内的颗粒速度径向分布Fig.9 Distributions of particle velocity at each heights under different jet gas velocitiesUr=2.4 m/s; Gs =70 kg/(m2·s)H/m: (a) 0.370; (b) 0.185; (c) -0.100; (d)-0.185; (e) -0.370

由图8和图9可知,随着喷嘴气速增大,轴向各个位置内固含率和颗粒速度径向分布的整体变化趋势基本不变,固含率数值有所减小,而颗粒速度数值增大。在喷嘴的上游区域的边壁区,固含率径向变化梯度较大,喷嘴下游区域固含率径向变化梯度较小,随着喷嘴气速逐渐提高,各截面边壁处的固含率径向变化梯度均有所减小,这是由于当喷嘴气速较高时,射流相的“刚度”较大,其耗散速率较慢,使中心区到边壁区的固含率径向变化梯度变小,更为均匀。但气速过大会使中心区颗粒浓度进一步降低,使喷嘴下游区域固含率减少较多,所以不宜采用过大的喷嘴气速,因此可适当增加喷嘴气速。这与闫子涵等[10]所用φ186 mm同径结构相比,变径结构内的颗粒速度整体“波动”减小,颗粒分布更加均匀,有利于油、剂间更加充分地接触。

3 结 论

通过冷模实验,对逆流变径耦合提升管进料段内的气-固流动情况进行研究,考察了局部固含率和颗粒速度的分布,并与相对应的同径结构进行比较,得出下列结论:

(1) 根据固含率及速度沿径向分布情况,变径结构进料混合段沿轴向自下而上分为射流上游过渡区(H为-0.370~-0.185 m)、射流影响控制区(H为-0.185~-0.100 m)和射流下游过渡区(H为-0.100~0.370 m)。

(2) 与对应油剂逆流接触同径进料段相比,变径结构进料段可明显缩短射流控制区域范围,约缩短45.2%。

(3) 变径结构进料段内的局部固含率径向分布比同径结构内的更加均匀,颗粒速度“波动”更小,有利于油、剂两相均匀混合。

(4) 在操作范围内,提高预提升气速和喷嘴气速可以使催化剂颗粒在径向分布更加均匀,但喷嘴气速应适当提高,不宜过大。