反应压力对正丁烯骨架异构催化剂反应性能的影响

2019-01-15贾志光任行涛

贾志光, 任行涛, 吴 凯, 杨 光

(中国石化 北京化工研究院燕山分院, 北京 102500)

异丁烯是非常重要的石油化工基础原料, 可以用来生产甲基叔丁基醚(MTBE)、叔丁醇、丁基橡胶、聚异丁烯等,其中生产MTBE是主要的用途。MTBE 是汽油中辛烷值促进剂的主要添加组分,在汽油调和过程中的使用量极大[1-4],单纯依赖混合碳四馏分中的异丁烯已经无法满足市场需求。目前增产异丁烯的主要生产工艺有正丁烯异构化、异丁烷脱氢及正丁烷异构脱氢等。正丁烯骨架异构工艺流程简单,同时可与MTBE 合成装置进行配套,成为目前增产异丁烯的主要方法[5]。

正丁烯骨架异构化技术所用催化剂主要以微孔分子筛作为活性组分,在反应过程中,分子筛表面及孔道会不断积炭。积炭是一个复杂的物理化学过程,会影响到催化剂的比表面积、孔体积、表面酸度及活性中心数等,进而影响到异构化反应的途径。适量的积炭可以提高异构化反应的选择性,但积炭量达到一定程度又会导致催化剂失活[6-9]。因此根据催化剂在反应过程中性能的变化,通过对反应温度、反应压力等工艺条件进行实时调整,可以获得更优的催化剂反应性能,以适应生产的需要。如何优化工艺条件,更好地发挥催化剂的性能是目前研究的一个重要方向。在本文中,笔者采用Aspen plus软件计算了正丁烯异构化反应产物组成随反应压力变化的规律,并研究了反应压力对不同反应阶段镁碱沸石催化剂(ZSM-35)在正丁烯异构化反应性能的影响,探讨了其中的原因。

1 实验部分

1.1 原料

正丁烯,聚合级,北京化工研究院通州基地产品;混合碳四,丁烯质量分数82%,中国石化北京燕山石化公司产品;镁碱沸石异构化催化剂(ZSM-35)(BET比表面积280 m2/g,孔体积0.13 mL/g,最可几孔径0.55 nm),外形为圆柱形,尺寸Φ2.5 mm×15 mm,中国石化北京化工研究院燕山分院产品。

1.2 催化剂评价和产物分析

在固定床小试装置上进行催化剂评价,反应器内径为25 mm。反应开始前,催化剂在500℃下用氮气活化2 h。采用双柱塞泵进料,反应产物进入气-液分离罐除去生成的重组分,气相再通过六通阀取样后进入色谱分析系统,色谱柱为50 m的KCl处理的氧化铝毛细柱,氢火焰检测器。

2 结果与讨论

2.1 Aspen plus软件模拟计算反应压力对正丁烯异构化反应平衡的影响

采用Aspen plus软件,以正丁烯为原料,对不同温度和压力下异构化反应的平衡组成进行了计算。由于副产物中碳八种类较多,结合色谱分析结果选取含量最多的2,3-二甲基-1-己烯和2-甲基-1-庚烯为代表,模拟结果分别见表1和表2。副产物碳八组分均来自碳四烯烃的聚合及烯烃与烷烃的叠合反应,这两种反应均为放热、物质的量减少的反应,因此其平衡组成随反应压力的增加而升高,随反应温度的升高则呈现下降的趋势。对于异丁烯,其在产物中的含量则随着反应压力的升高而下降。

表1 Aspen plus软件模拟计算反应温度对正丁烯异构化反应平衡组成的影响Table 1 Influence of temperature on equilibrium composition of n-butene isomerization simulated by Aspen plus

Reaction pressure(p) is atmosphere.

表2 Aspen plus软件模拟计算反应压力对正丁烯异构化反应平衡组成的影响Table 2 Influence of reaction pressure on equilibrium composition of n-butene isomerization simulated by Aspen plus

T=300℃; Reaction pressure(p) is pressure gauge.

2.2 反应压力对正丁烯异构化反应的影响

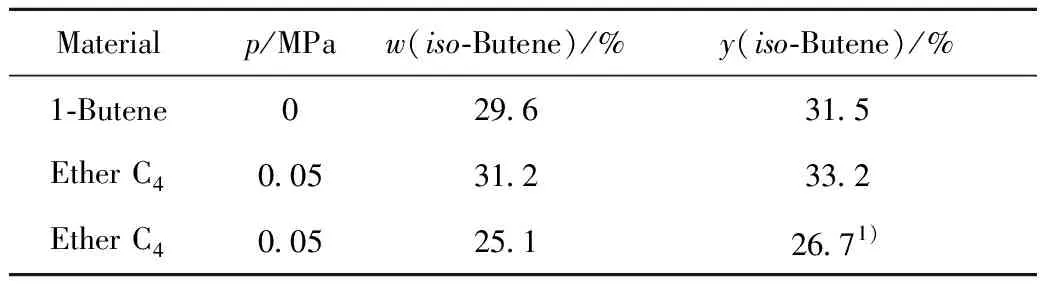

结合异构化装置的实际运行情况,选取0.05 MPa作为实验压力。表3为正丁烯异构化反应中常压与低压下反应性能对比。从表3可知,将反应压力从常压提高到0.05 MPa,反应后气相中异丁烯质量分数有显著提高,同时重组分的生成量也有了较大幅度的提高。在相同的进料空速下,催化剂运行初期生成的重组分量大大高于后期,在运行初期提高反应压力虽然使气相中异丁烯的含量升高,但重组分生成量大,导致异丁烯收率有可能降低。此外初期催化剂活性高,不需要用升高反应压力的方法提高转化率,因此重点对催化剂运行后期提高反应压力的效果进行了考察。

从表3还可以看出,常压时当反应进行到后期(反应温度360℃)时,达到相近的异丁烯质量分数,重组分的生成量只有反应初期的25%左右。将反应压力提高到0.05 MPa后,异丁烯的质量分数提高了3.7百分点,重组分的生成量虽有所增加,但仍显著少于反应初期;异丁烯选择性下降幅度不大,同时异丁烯收率提高约2.5百分点。

表3 反应压力对正丁烯异构化反应性能影响Table 3 Effect of reaction pressure on catalytic performance in n-butene isomerization

LHSV=2.0 h-1;Reaction pressure(p) is pressure gauge.

根据2.1节对反应体系平衡组成模拟计算可以得到,提高反应压力会降低异丁烯的平衡收率,而实验却得到了相反的结果。由此推断,催化反应后期催化反应动力学占据主要作用,提高压力主要影响了正丁烯异构化反应的动力学。ZSM-35分子筛的孔径约为0.5~0.6 nm,与正丁烯的分子直径相当,因此丁烯在孔道内的扩散属于努森扩散,反应压力对扩散系数无明显影响[10]。分子筛催化剂除规整的微孔外,还具有晶粒之间形成的二次孔,经BET测试,其平均孔径约4~8 nm。反应物和产物二次孔扩散到催化剂气相主体的过程属于表面扩散,压力对扩散系数具有显著影响。增加反应压力提高了表面扩散系数,反应物和产物在催化剂外表面与气相主体之间的扩散速率增加,反应速率随之加快,因此反应后异丁烯质量分数有明显提高。反应初期催化剂酸性较强,异构化反应主要以双分子机理为主[11-12];随着反应的进行,催化剂表面产生积炭,对分子筛表面的酸性位和孔道产生修饰,异构化反应途径由前期的双分子反应机理转化为以单分子反应机理为主[13-16]。反应压力的变化对重组分的生产影响较反应初期大幅减少,选择性变化不大,而正丁烯的转化率却得到提高,两种因素综合作用的结果,导致异丁烯收率增加。

2.3 提高反应压力过程中其他因素对正丁烯异构化反应性能的影响

2.3.1 反应温度的影响

由上所述,在正丁烯异构化反应进程中提高压力会加剧聚合副反应,由于烯烃聚合为热效应较强的放热反应,这必然会带来反应温度的升高,在实验过程中观察到的现象也印证了这一点。将反应压力提高到0.05 MPa后,反应器的管心温度升高了4~5℃。温度的变化对异构化反应会产生较大的影响,尤其在反应初期,升温可以显著提高反应速率,因此有必要考察反应中温升对反应过程的影响,以确定异丁烯收率的提高是否为压力的单独作用,结果见表4。

表4中,在催化剂单程反应末期,提高反应压力至0.05 MPa,反应温升5℃。运行20 h后改回常压,同时将反应温度由360℃提高到365℃,异丁烯质量分数由32.4%降到30.3%,较降低压力前降低了2.1百分点。由此可得提高反应压力造成的反应温度提升不是异丁烯收率提高的主要原因。

表4 不同反应压力下温升对正丁烯异构化反应性能影响Table 4 Effect of temperature rise on catalytic performance under different pressures

1)Running after 20 h; LHSV=2.0 h-1; Reaction pressure(p) is pressure gauge.

2.3.2 原料中杂质的影响

醚后碳四中含有少量二烯烃和炔烃,这些杂质的聚合反应对压力更为敏感。在现有的异构化工艺中,相当一部分并不对原料中的杂质进行选择加氢处理,因此有必要考察提高反应压力对醚后碳四原料(含二烯烃质量分数约0.2%)异构化反应的影响。

表5为不同反应压力下原料杂质对正丁烯异构化反应性能影响。表5的结果表明,使用含二烯烃质量分数约0.2%的醚后碳四作为原料进行异构化反应,当反应压力提高至0.05 MPa后,异丁烯收率有小幅提高,运行20 h后催化剂活性下降很快。这可能是由于二烯烃相对单烯烃,其聚合反应更容易发生,且增加反应压力对聚合的促进作用也更为明显。因此,若采用增加压力的方法提高异丁烯收率,则必须严格控制原料中二烯烃和炔烃的含量。

表5 不同反应压力下原料杂质对正丁烯异构化反应性能影响Table 5 Influence of impurity on catalytic performance under different pressures

1) Running after 20 h; LHSV=2.0 h-1;T=360℃; Reaction pressure(p) is pressure gauge.

3 结 论

(1)对于正丁烯异构化反应,在催化剂运行中后期将反应压力从常压提高至0.05 MPa,异丁烯收率可提高2~3百分点。

(2)采用Aspen plus对化学平衡组成进行了计算,结合实验数据认为反应处于动力学控制阶段,在反应初期和中后期提高反应压力对反应性能的影响不同,其主要原因可能是异构化反应机理发生了变化。

(3)原料中含有易聚合的杂质时,提高反应压力会显著缩短催化剂使用寿命。