基于电铸微凸点形貌演变制作微透镜阵列研究*

2019-01-15谷化雨

谷化雨, 孙 浩, 王 翔

(中国科学技术大学 精密机械与精密仪器系,安徽 合肥 230026)

0 引 言

微电铸技术具有微小、复杂、精密金属结构成形的特点,在航空航天以及微器件加工等领域获得了广泛的研究和应用[1]。在微透镜阵列的制造方面,为获得金属质模板,常对微透镜阵列母版溅射导电层,再使用微电铸技术获得金属凹模,工艺流程较为繁琐[2]。本文直接利用微孔电铸成形得到的微凸点阵列作为模板,提出了一种方便快捷的制作微透镜阵列的方法。微凸点阵列的制造是在具有图案结构(如微孔阵列)的阴极表面上的电沉积过程,而图案结构端口附近的电流密度分布受到光刻胶侧壁的影响,表现为显著的不均匀性,使得电沉积层的形貌在端口呈现凹形或凸形不平整;同时,对于孔口以上的电铸,铸层形貌的变化和阵列单元之间对离子传递的作用,将影响微凸点阵列形状的均匀性。为此,已有学者从电场分布角度展开了微凸点形成过程的研究。如:利用迭代边界法对微凸点的动态形成过程进行数值模拟[3];使用不同结构孔板改善阵列边缘处电场分布的不均匀性[4],以及研究利用过电铸技术制备超小尺寸微细阵列网版等[5]。

本文以微孔阵列的金属镍电沉积过程为研究对象,利用有限元仿真技术,对微凸点电铸成形过程中的形貌演变进行分析,获得电流密度、阵列节距对微凸点阵列电铸成形过程随时间变化的规律,并对优化的电铸工艺参数进行实验,制作了不同填充比、阵列单元一致性好的金属质微球凸阵列,结合翻模技术,获得了高填充比的微透镜阵列。

1 微电铸凸点演变过程的数值计算

1.1 几何模型的建立

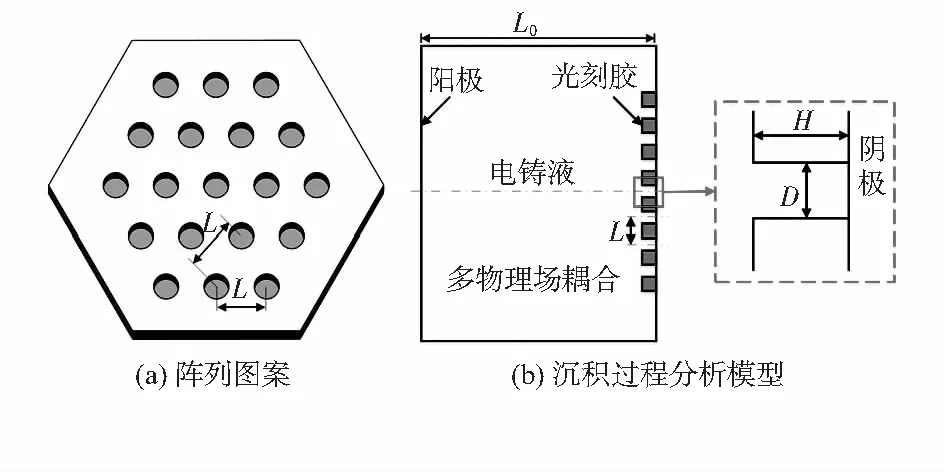

对于微孔电铸来说,微孔的孔径大小对电沉积过程有着直接影响,过小孔径使得深宽比大而沉积困难,孔径较大时,在孔口附近难以形成球凸微结构[6];同时,当微孔直径不大于50 μm时可以利用微小电极的电沉积原理进行分析。因此,本文研究的阵列微孔,选取直径D=30 μm,孔径深度H=50 μm;同时为了能获得较高填充比的阵列结构,阵列图案为六方排列,如图1(a)所示,节距分别为L=60,150,180,210,300 μm。

对于通常由阳极和阴极构成的平行板电铸系统,可以构建一个二维截面作为沉积过程分析的模型,如图1(b)。为了使阴阳极间的距离L0不影响计算,取极距L0=800 μm。

图1 仿真对象几何模型简图

1.2 模型控制方程

对于一定的电铸系统,虽然沉积金属在结晶的过程中,电极表面会不断发生变化,但其沉积层形貌可由电流密度分布来表征。根据法拉第定律可知[7],电结晶速度计算方程

(1)

式中M为原子量,g/mol;ρ为金属的密度,kg/dm3;z为金属离子的价位;F为法拉第常数,(A·s)/mol;i为阴极电流密度。由式(1)可知,阴极电结晶速度与电流密度成正比,因此,沉积层表面阴极电流密度的分布可近似用于分析沉积层的厚度分布与形貌的演变过程。

(2)

为了计算电铸液中的电场分布,通常假设其服从电中性条件[9]

(3)

将式(3)与式(2)相结合推导出电铸液电场分布方程

(4)

将式(2)和式(4)耦合到阴极电流密度的求解方程中,即可得到综合考虑浓差极化以及电化学极化的电极动力学Butler-Volmer方程

(5)

式中i0为镍沉积的交换电流密度,αa为阳极传递系数,αc为阴极传递系数,U0为还原反应的平衡电势,V0为外部施加电压,cNi为阴极表面处的Ni2+离子浓度,c0为电铸液中的离子浓度初始值。

对于实际电沉积过程中,随着镍离子不断还原沉积,阴极边界的形状会逐渐变化,造成求解区域的变化。为了实现沉积层演变的动态仿真,本文模型使用变形几何(deformed geometry)[10]来追踪沉积边界的瞬态变化,并结合网格重划实现求解域的动态更新,沉积面上的法向移动速度取决于局部电流密度,结合式(1)所求的电结晶速度,即可得到沉积层动态变化的计算方程[11]

(6)

1.3 模拟结果分析与讨论

本文数值计算采用多物理场仿真软件COMSOL,以有限元为基础,通过求解式(2)、式(4)、式(5)并结合式(6)来实现电铸过程的仿真。仿真过程中所使用的主要参数为c0为500 mol/m3[10],αa=αc为0.21[10],T为50 ℃(优化实验参数),ρ为1 000 kg/m3(估计值),D1=D2为10-9m2/s[4],U0为-0.22 V(标准电极电势),V0为0.1 V[6]。

如图2所示为孔径D=30 μm,不同电压、不同节距微孔面形演变图。由图2(a)和图2(b)可知,当L=60 μm,V0=0.2 V时,即孔径节距较小且电流密度较大时,沉积层在呈现平板形凸点时已经生长在一起,降低了在中间位置产生孔洞形缺陷的可能。当节距较大时,即L=300 μm时,单个微孔面形出现了较为明显的不对称,且随着沉积层的生长,不对称加强。当L=300 μm,V0=0.1 V时,即孔径节距较大但电流密度较小时,如图2(c)所示,虽其生长速度较V0=0.2 V时变慢,但微凸点对称性较好,面形由扁平的椭圆向球凸形演变。

微凸点阵列演变过程由“相邻调制效应”和“球形扩散效应”共同作用,图2(d)给出了不同时刻面形曲线45°方向上的电流密度iII与底部的电流密度iI的比值。可知,当节距较大时,微凸点形成的初始阶段以球形扩散效应为主,iI和iII大小基本相等。随着微凸点的生长,当电流密度较大时,即V0=0.2 V时,“相邻调制效应”占主导,导致相邻沉积层的横向生长速度减慢,在中间位置形成的较大深宽比微孔使得底部的离子浓度扩散受阻,I点离子浓度大幅度降低,II点与I点的电流密度比值出现突变,从而导致微凸点呈现明显的不对称性。当电流密度较小时,即V0=0.1 V时,II点与I点电流密度相等且基本保持不变,整个生长过程都以“球形扩散效应”为主。因此,当电流密度较小时,有利于形成一致性好的球面微凸点阵列。

图2 D=30 μm微孔不同电压不同节距面形演变图

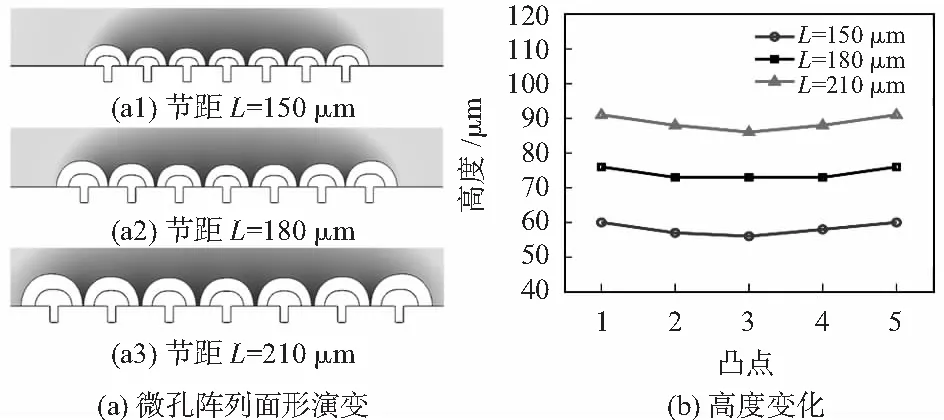

图3所示为V0=0.1 V,孔径大小D=30 μm,节距L=150,180,210 μm微孔阵列面形演变及高度变化图,可知,7个微孔阵列与2个微孔面形演变过程相同。但当微孔数量较多时,边缘处的微孔附近电流密度分布较中间微孔有较大不同,可通过合理的设计孔板结构或增加辅助电极来减少电流密度的差异。因此图3(b)给出了中间5个微孔凸点仿真所得的最大高度的变化图,由图可知,微凸点的高度的变动在5 μm以内,从仿真的角度表明了用微电铸方法制作一致性良好的微凸点阵列的可能性。

图3 V0=0.1 V,且不同L微孔阵列面形演变及高度变化

2 微电铸实验和分析

2.1 实 验

将表面经过等离子体(plasma)清洗后的3寸硅片作为基底,通过磁控溅射镀膜获得Ti/Au导电层。使用SU8-2050系列光刻胶获得厚度50 μm的光刻胶掩膜。经光刻工艺得到不同孔径大小及节距的微孔结构。实验选取的电铸系统为氨基磺酸盐铸镍体系,优化的电铸液的配方为四水合氨基磺酸镍450 g/L,氯化镍10 g/L,硼酸40 g/L以及十二烷基硫酸钠0.2 g/L。电铸液pH为4.2,温度保持在(50±1)℃。优化的电铸电流密度为1 A/dm2。电铸过程中沉积面形利用扫描电镜观察和测定。

2.2 不同节距微孔阵列面形演变研究

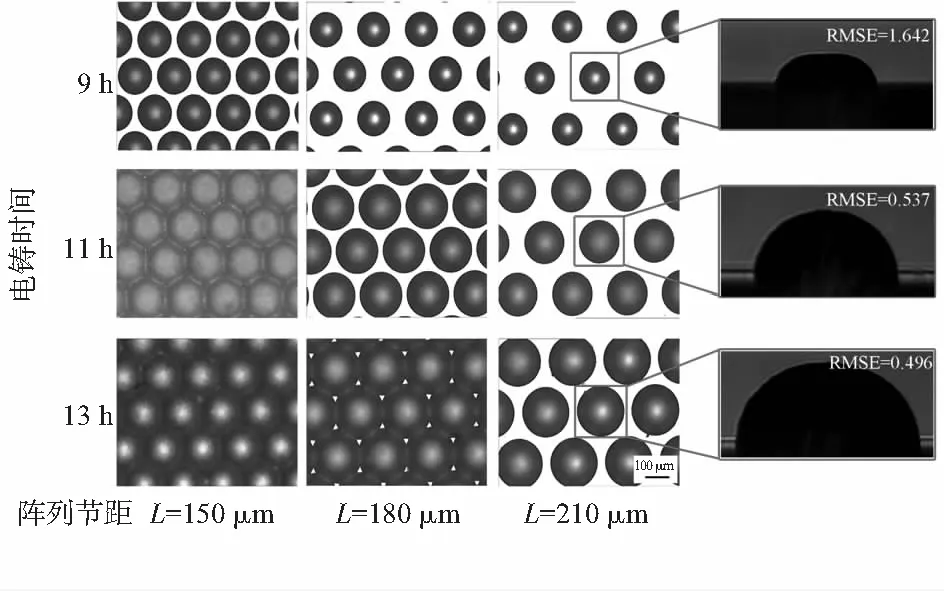

本文选择孔径D=30 μm,孔径节距L=150,180,210 μm的微孔进行电铸实验,不同时间下微孔阵列的面形演变过程如图4所示。

图4 不同电铸时间下直径30 μm微孔不同节距微凸点阵列

当沉积时间一定时,不同阵列节距的微孔可得到不同填充比的金属质球凸阵列,当阵列节距一定,沉积时间不同时,金属质球凸阵列的填充比也不相同,因此可以通过合理的控制电铸时间和阵列节距来获得不同填充比的球凸阵列。为了量化其球凸程度,对球凸表面曲线进行提取,并使用MATLAB进行非线性拟合,引入均方根误差(root-mean-square error,RMSE)评价与圆的拟合误差,并选取1为阈值,即当RMSE<1时,可将其视为球面。由图可知,随着电铸的进行,微凸点由扁平的椭圆面形向球凸形演变,RMSE逐渐减小,并最终形成RMSE值小于1的球面形球凸。这是由于当微孔直径较小时,沉积层局部的离子分布近似为微小电极的球形扩散,中间部位的纵向沉积速度较周围区域的优势有利于球形结构的形成。实验与仿真从面形演变角度有很好的一致性。

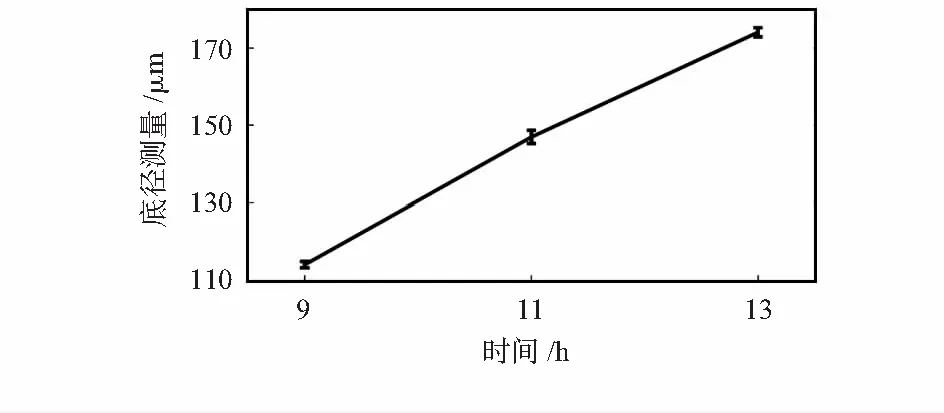

为研究电沉积所得金属微凸点阵列的一致性,以孔径节距为210 μm的阵列为例,底径的测量值与误差棒如图5所示。可知,通过控制电铸时间,可以方便快捷地获得不同底径的球面形微凸点阵列,且误差棒的大小表明,所得球面形微凸点阵列的底径误差在5 μm以内,具有很好的一致性。

图5 D=30 μm,L=210 μm球凸底径随时间的变化

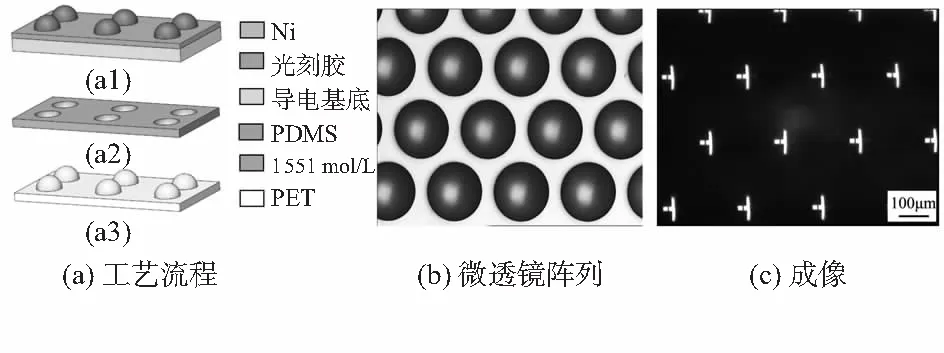

2.3 微透镜阵列的制备

图6给出了微透镜制作工艺流程及沉积时间15 h时,D=30 μm,L=210 μm翻模所得微透镜阵列及其成像图。微透镜阵列制作工艺由聚二甲基硅氧烷(poly-dimethyl-siloxance,PDMS)软模制备以及紫外光固化材料压印两部分组成,如图6(a)所示。首先将电铸所得微凸点阵列作为母模,通过模压获得凹模,然后在PDMS凹模上滴加紫外光固化树脂1 551 mol/L,再将PET薄膜置于PDMS凹模上,利用紫外光灯照射固化,即可得到所需聚合物材料微透镜阵列。由图6(c)可知,本文工艺所制备的微透镜阵列具有良好的聚焦特性以及均一性,从而保证了光学应用的可能。

图6 微透镜制作工艺流程图和电沉积15 h,D=30 μm,L=210 μm时微透镜阵列及成像图

3 结 论

微电铸是LIGA技术的重要工艺环节。

1)本文利用有限元技术对30 μm微孔阵列电铸过程进行了仿真,当电流密度较大,即V0=0.2 V时,不同节距的微凸点均出现较大的不对称性。当电流密度较小时,即V0=0.1 V时,微点凸由扁平的椭圆面形向球面面形演变,且阵列的一致性良好。

2)使用优化的电铸工艺参数,对电流密度大小为1 A/dm2,不同孔径节距的30 μm微孔阵列进行电沉积实验,通过合理控制电铸时间,得到了不同填充比不同底径且底径误差小于5 μm的微球凸阵列。

3)通过制备PDMS软模以及压印紫外光固化材料,成功地制备了成像性能良好的微透镜阵列。

仿真与实验从面形演变的角度来说有很好的一致性,因此,微电铸是一种可批量化生产,且简单快捷地获得微透镜阵列的方法。