球头铣刀最优微织构参数确定方法

2019-01-14杨树财马旭青张玉华刘伟伟何春生

杨树财 马旭青 张玉华 刘伟伟 何春生

摘 要:为了研究微织构对球头铣刀切削加工性能的影响规律,完成微织构参数的优化,依据粘结摩擦理论研究了微织构刀具的减磨抗磨机理,采用实验验证的方法,验证了微织构刀具具有减磨抗磨特性。采用DEFORM-3D有限元软件进行了不同织构参数刀具的铣削仿真,得出了刀具微织构参数的合理范围。根据仿真得到的参数范围,设计正交试验优化出球头铣刀最优织构参数组合为D=50μm、H=25μm、L1=130μm、L2=110μm。

关键词:微织构;球头铣刀;刀具磨损;正交试验法

DOI:10.15938/j.jhust.2019.05.009

中图分类号: TH161+.11

文献标志码: A

文章编号: 1007-2683(2019)05-0047-07

Abstract:In order to study the influence of micro-texture on the cutting performance of ball-end milling, and to complete the optimization of micro texture parameters, the friction-reducing and wear-resistant mechanism of micro-texture ball-end milling was studied based on the theory of adhesive friction. The experimental method was used to verify the correlation. The finite element software DEFORM-3D was used to simulate the milling of different texture parameters, and the reasonable range of tool micro-texture parameters was obtained. According to the range of parameters obtained from the simulation, an orthogonal test was designed to optimize the optimal texture parameters of the ball-end cutter to be D=50μm、H=25μm、L1=130μm、L2=110μm.

Keywords:micro-texture; ball-end milling; tool wear; orthogonal test

0 引 言

鈦合金因比强度高、抗蚀性好、热强度高、低温性能好等优良特性,广泛应用于航空航天、生物医学等领域。但由于钛合金变形系数小、化学活性大、冷硬现象严重等特点,导致钛合金是典型的难加工材料[1-2]。目前加工钛合金最常用的刀具是硬质合金刀具,在加工钛合金过程中硬质合金刀具易出现磨损现象,严重的刀具磨损会导致刀具寿命缩短,加工效率降低,并使工件已加工表面质量降低,从而增加生产成本。仿生摩擦学研究发现高性能的表面微织构能够起到减摩、抗黏附、提高耐磨性能等作用。这就为高效切削钛合金提供了新思路,也提供了理论依据。因此,研究在硬质合金刀具表面置入微织构对提升钛合金切削加工性能,降低刀具磨损,已成为钛合金加工领域值得关注的课题。

国内学者邓建新等[3-5]在硬质合金刀具上利用微细电火花技术制备出微圆坑,在其内部填充固体润滑剂MoS2,进行车削45#钢的摩擦学性能研究。冯秀亭等[6]制备了微纳复合织构自润滑陶瓷刀具,并对其切削性能进行了深入的研究。国外方面。Enomoto等[7]在硬质合金刀具的前刀面上制备了不同类型的表面织构,并进行了一系列的铣削铝合金材料的试验研究。Lei等[8]进行了硬质合金微圆坑刀具在不同润滑条件下切削合金钢的试验研究。Koshy等[9]利用的是电火花加工微织构的方法,在刀具的前刀面上加工出连续面型和四槽阵列两种表面织构类型,分别采用连续与断续两种切削方式在切削液润滑条件下进行了钢和铝合金的切削试验。关于微织构刀具的研究,大多数集中在车刀片以及面铣刀片上[10-13]。

目前,关于在硬质合金球头铣刀上加微织构高速铣削钛合金的研究较少,特别是对微织构参数的定量研究尚有欠缺,以及微织构的置入对整个切削过程的影响规律分析不足。因此,基于前人研究成果,本文揭示了微织构的置入对刀具减磨抗磨的作用机理;并且利用有限元仿真软件Deform-3D进行了铣削仿真分析,选定了微织构参数范围;进行了正交铣削试验,验证了仿真结果的准确性,优选出了合理的微织构参数组合。

1 微织构减磨抗磨机理分析

1.1 粘结摩擦理论

粘结理论认为,由于物体表面必然凹凸不平,那么当两物体在接触正压力Fn的作用下接触时,其实际接触面积只是一些凸峰点接触[14]。粘结摩擦理论的示意图如图1所示,图中的C、E、D、三点为两物体接触点中上面的物体的接触位置点,Ar、B、Ai+1为两物体接触点中下面的物体的接触位置点。在正压力Fn的作用下,两物体发生接触,特别地,在AC、EB等的接触位置点,由于接触面积小导致接触压强非常大,接触点处材料发生塑性变形,这就是粘结摩擦理论中的粘着现象。由于两物体之间有相对滑动,且各个接触位置点的高度是起伏不平的,如图中的EB和DA,当下面物体的B点通过上面物体的D点时,较软的表面材料会被较硬的材料切除,这就是粘结摩擦理论中的犁沟现象。而微织构的置入可以有效降低刀-屑紧密接触区的接触面积,从而改善钛合金的切削加工性。图2为前刀面应力分布示意图,其中oa段为峰点接触区,ab段为紧密接触区。ox代表X坐标轴。

式中:τs为真实剪切屈服应力;ε为剪应变;τ0为名义屈服强度;lf为刀屑接触长度;n为应变强化指数;τ为前刀面各微单元应力;f为刀屑紧密接触区摩擦力;f粘为刀屑紧密接触区各个接触点的接触摩擦力;f犁为刀屑紧密接触区材料相对滑动产生的犁沟摩擦力;x为X坐标轴上坐标点。

1.2 对比实验

实验刀具:硬质合金球头铣刀,并使用光纤激光器在铣刀前刀面制备微坑织构,如图3所示。微坑织构相关参数如表1所示。表中:D代表微坑直径;H代表微坑深度;L1代表微坑间距;L2代表微坑距切削刃距离。

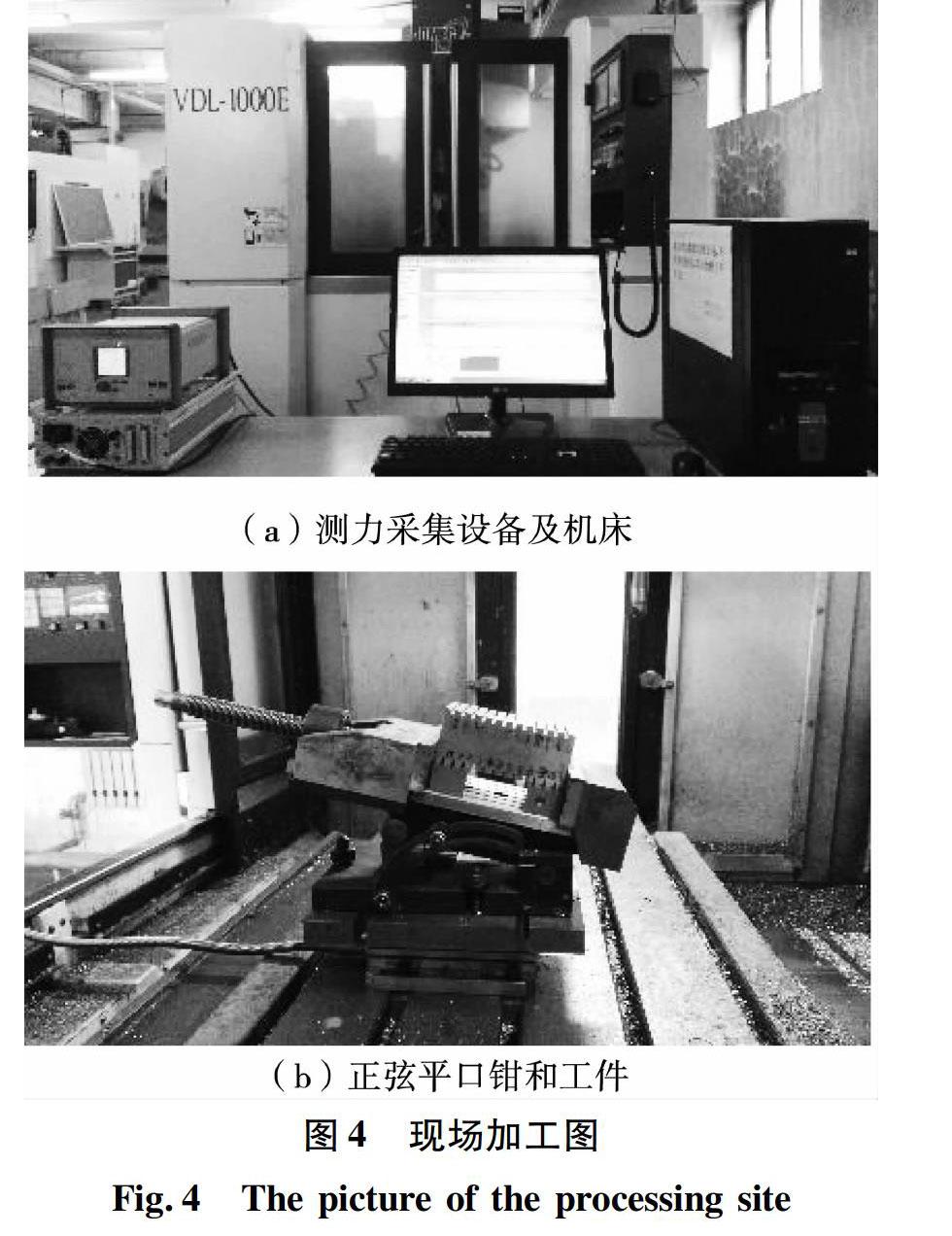

实验工件材料为航空用钛合金Ti6Al4V。实验机床为大连机床厂VDL-1000E数控铣床,数据采集采用Kistler9257B测力仪结合数据采集系统测量三向切削力,采用顺铣加工方式,侧铣加工工件倾斜角度为15°。利用超景深三维显微系统对刀具的磨损形态进行记录分析。对比普通球头铣刀与微织构球头铣刀随着铣削行程的增加切削力的变化规律,进行三组重复实验。现场加工照片如图4所示。

1.3 实验结果及分析

微坑织构的减磨抗磨作用可以降低刀具磨损,刀具磨损程度直接影响切削合力值。对比微织构刀具与普通刀具随着切削行程增大切削合力的变化规律,如图5所示。当切削行程L

2 铣削钛合金Ti6Al4V刀具磨损仿真

根据对比实验可知,在球头铣刀上制备微织构能够有效降低刀具磨损,因此有必要分析研究微织构的参数范围,定量分析织构参数对刀具磨损的影响规律。为了节约成本,提高效率,使用有限元仿真软件Deform-3D进行刀具磨损仿真[17-18]。

2.1 仿真方案设计

采用UG软件建立不同织构参数的球头铣刀实体模型及工件材料模型,为保证有限元仿真结果的准确性,本文采用Johnson-Cook的本构方程, Ti6Al4V的Johnson-Cook模型材料参数如表3所示。Ti6Al4V的物理及温度参数如表4所示。其中:A、B、n、m、C均为模型的结构常量;E为杨氏模量;μ为泊松比;0为参考应变率;ρ为密度;TM为融化温度[19-21]。

设计四因素五水平的正交仿真方案,建立25把不同织构参数的球头铣刀模型,表5为仿真织构参数因素水平表。将模型置入Deform-3D软件中进行前处理操作,进行相关材料参数、接触条件、网格划分等操作后,进行仿真如图7所示。

2.2 仿真结果分析

对比25把刀具铣削仿真结束后的刀具最大磨损值,进行相关正交分析,得出指标-因素关系图,如图8所示。由图可知,微坑织构直径D的范围是:40~70μm;微坑深度H的范围是:20~40μm;微坑间距L1的范围是:110~150μm;微坑距切削刃距离L2的范围是:90~120μm。以刀具磨损的仿真结果为指标,完成了微织构参数范围的优选。

3 试验分析

3.1 正交试验设计

根据仿真结果可以将微织构参数确定在一个较小的范围内,并设计四因素四水平的正交试验,设计织构参数因素水平表如表6所示,其它的试验条件与第一节的对比试验相符。分析16把微织构刀具在切削30240mm之后的刀具磨损情况。

3.2 试验结果及分析

使用超景深显微镜测量16把刀具磨损情况,第17组为对比试验中的一组普通刀具试验数据,得到的结果如图9所示。分析可知刀具后刀面磨损大于前刀面。微织构刀具前、后刀面磨损值均小于普通刀具。织构刀具能够起到减磨抗磨的作用,且微织构的参数不同,刀具的磨损程度不同。这是由于微织构的置入改善了球头铣刀铣削钛合金过程中的切削加工性,从而降低了刀具磨损值。

根据仿真与试验结果可知,侧铣加工钛合金过程中,球头铣刀片磨损主要集中在刀具后刀面,球头铣刀的失效判据以后刀面磨损值VB为准。前刀面微坑织构的置入主要通过影响刀具切削加工性能而间接影响刀具后刀面磨损值。因此以后刀面磨损值为指标,画出指标-因素关系图如图10所示。当D<50μm时,随着D的增大,刀具磨损值减小,这是由于D越小,其减磨作用越不明显。当D>50μm时,随着D的增大,刀具磨损值增大,这是由于D越大,刀具结构强度越低,从而导致刀具磨损加剧。当h<25μm时,随着h的增大,刀具磨损值减小,这是由于随着h的增大,微坑附近熔融物质增多,可以起到有效的抗磨损作用。当h>25μm时,刀具磨损值随着h增大而逐渐增大,这是由于坑深过大,一方面破坏刀具的结构强度,另一方面熔融物质影响刀具的切削加工性能。当L1<130μm时,随着L1的增大,刀具磨损值减小,这是由于L1过近会破坏刀具的结构强度;当L1>130μm时,随着L1的增大,刀具磨损值增大,这是由于微坑织构越来越稀疏,则微织构起到的减磨作用不断减小。当L2<110μm时,随着L2增大,刀具磨损降低,这是由于L2过小会破坏刀具的结构强度。当L2>110μm时,随着L2增大,刀具磨损增大,这是由于微织构在刀-屑紧密接触区才发挥作用。根据得到的数据进行极差分析,确定四个因素由主到次的顺序为:L2—L1—D—H。得到微织构参数的最优组合为D=50μm、H=25μm、L1=130μm、L2=110μm。

4 结 论

1)基于粘结摩擦理论,讨论了在刀具前刀面置入微织构对刀-屑接触区的影响,通过对比实验,验证微织构的置入可以有效改善刀具的切削加工性能,降低刀具磨损。

2)为了定量研究微织构参数对刀具磨损的影响规律,依据微坑织构参数设计了四因素五水平的正交仿真方案,利用Deform-3D软件进行了刀具磨损仿真,从而确定了微坑织构的合理参数范围:40 3)进行了刀具磨损试验,优选出了合理的织构参数组合为D=50μm、H=25μm、L1=130μm、L2=110μm。将仿真结果与试验测量结果之间进行对比分析,发现仿真与试验结果吻合,验证了试验结果的合理性,这为降低加工钛合金加工成本提供了科学合理的技术支持。 参 考 文 献: [1] 金和喜, 魏克湘, 李建明,等. 航空用钛合金研究进展[J]. 中国有色金属学报, 2015, 25(2):280. [2] 杨树财,周永志,张玉华,佟欣,刘伟伟.微织构球头铣刀铣削钛合金表面粗糙度预测[J].哈尔滨理工大学学报,2017,22(03):141. [3] DENG J, WU Z, LIAN Y, et al. Performance of Carbide Tools with Textured Rake-face Filled with Solid Lubricants in Dry Cutting Processes[J]. International Journal of Refractory Metals & Hard Materials, 2012, 30(1):164. [4] XING Y, DENG J, ZHAO J, et al. Cutting Performance and Wear Mechanism of Nanoscale and Microscale Textured Al2O3/TiC Ceramic Tools in Dry Cutting of Hardened Steel[J]. International Journal of Refractory Metals & Hard Materials, 2014, 43(3):46. [5] XING Y, DENG J, LI S, et al. Cutting Performance and Wear Characteristics of Al2O3/TiC Ceramic Cutting Tools with WS 2/Zr Soft-coatings and Nano-textures in Dry Cutting[J]. Wear, 2014, 318(1/2):12. [6] 馮秀亭,邓建新,邢佑强,等.微织构陶瓷刀具切削性能的有限元分析[J].工具技术,2013,47(10):23. [7] ENOMOTO T, SUGIHARA T. Improving Anti-adhesive Properties of Cutting Tool Surfaces by Nano-/micro-textures[J]. CIRP Annals-Manufacturing Technology, 2010, 59(1):597. [8] LEI S, DEVARAJAN S, CHANG Z. A Study of Micropool Lubricated Cutting Tool in Machining of Mild Steel[J]. Journal of Materials Processing Technology, 2009, 209(3):1612. [9] KOSHY P, TOVEY J. Performance of Electrical Discharge Textured Cutting Tools[J]. CIRP Annals-Manufacturing Technology,2011, 60(1):153. [10]KMMEL J, BRAUN D, GIBMEIER J, et al. Study on Micro Texturing of Uncoated Cemented Carbide Cutting Tools for Wear Improvement and Built-up Edge Stabilisation[J]. Journal of Materials Processing Technology, 2015, 215:62. [11]杨树财,王志伟,张玉华,等. 表面微织构对球头铣刀片的结构强度影响分析[J].沈阳工业大学学报,2015, 37(3):312. [12]YANG Shucai, CUI Xiaoyan, ZHANG Yuhua, et al. Effect of Tool Wear on Surface Qualities in Milling of TC4[C]// XII International Conference on High Speed Maching,2016:836. [13]孙玉晶, 孙杰, 李剑峰. 钛合金铣削加工刀具磨损有限元预测分析[J]. 机械工程学报, 2016, 52(5):193. [14]苌浩, 何宁, 满忠雷. TC4的铣削加工中铣削力和刀具磨损研究[J]. 航空精密制造技术, 2003, 39(3):30. [15]ZEL T, THEPSONTHI T, ULUTAN D, et al. Experiments and Finite Element Simulations on Micro-milling of Ti–6Al–4V Alloy with Uncoated and cBN Coated Micro-tools[J]. CIRP Annals-Manufacturing Technology, 2011, 60(1):85. [16]YANG S, LIU W, ZHANG Y, et al. Experimental Evaluation on Micro-texture Parameters of Carbide Ball-nosed End Mill in Machining of Titanium Alloy[J]. International Journal of Advanced Manufacturing Technology, 2017(4):1. [17]楊树财, 王焕焱, 张玉华,等. 多目标决策的微织构球头铣刀切削性能评价[J]. 哈尔滨理工大学学报, 2016, 21(6):1. [18]常秋英, 齐烨, 王斌,等. 激光表面织构对45钢干摩擦性能的影响[J]. 机械工程学报, 2017, 53(3):148. [19]杨树财, 王志伟, 张玉华,等. 微织构球头铣刀加工钛合金的有限元仿真[J]. 沈阳工业大学学报, 2015, 37(5):530. [20]ABBASI S A, FENG P, MA Y, et al. Influence of Microstructure and Hardness on Machinability of Hheat-treated Titanium Alloy Ti-6Al-4V in End Milling with Polycrystalline Diamond Tools[J]. International Journal of Advanced Manufacturing Technology, 2016:1. [21]朱知寿. 我国航空用钛合金技术研究现状及发展[J]. 航空材料学报, 2014, 34(4):44. (编辑:温泽宇)