高牌号无取向硅钢常化板不同温度下的力学性能研究

2019-01-14杜丽影童海斌

杨 光 杜丽影 雷 艳 李 珉 童海斌

(1.国家硅钢工程技术研究中心 湖北 武汉:430080;2.宝钢股份中央研究院武汉分院(武钢有限技术中心) 湖北 武汉:43080;3.宝钢股份武钢有限硅钢部 湖北 武汉:430083)

0 前言

高牌号无取向硅钢因其合金含量高、铁损低,广泛应用于高效电机、高速电机、中高频电机、驱动电机等。但是,随着硅含量的提高,材料强度提高,冷轧时变形抗力大,冷轧轧制断带率高。目前较多采用小辊径工作辊的可逆轧机进行冷轧,以减少断带风险,但可逆轧机生产效率及成材率较连轧机低。而采用带温轧制(温轧)的冷连轧机能够有效的降低断带风险[1]。冷连轧机轧制高牌号时,因变形抗力大,轧制力高,出口最大轧制速度较中低牌号低很多,根据秒流量计算,入口速度也将比中低牌号低,轧制温升较小。提高开轧温度,既能够降低高牌号硅钢变形抗力,也能提高机架间的板温,提升生产效率[2]。

罗阳等[3]研究发现,3%Si-Fe的热轧板在0~100℃范围内会经过韧脆转变,在该温度区间内,冲击韧性对温度的变化极为敏感,冷轧前预热到60~80℃既能避免冷轧时断带,又能减少最终磁性的时效现象。武钢研究表明,HiB钢采用时效轧制法,在冷轧时通过变形热使钢板温度升高(100~300℃),可以提高钢板塑形,减少轧制断带,还能通过应变时效作用使钢板中的固溶碳、氮量增多,提高钉扎位错的能力,阻碍位错运动,从而改变滑移系统,使冷轧织构发生变化,促使形成更多的形变带和过渡带,改善成品铁损。

但冷轧预热温度并不是越高越好,温度升高可能会带来其他不利的影响。安治国、毛卫民[4]研究发现,在100~160℃范围内取向电工钢拉伸变形时位错滑移会拖曳柯垂尔气团随之迁移,造成了随温度升高延伸率下降,且屈服强度的降幅减缓的现象。Stein等[5]检测Fe-3.25%Si合金的位错运动速度时发现,在温度较低时C原子扩散速度远低于位错迁移速度,变形会破坏柯垂尔气团;温度更高时C原子无需位错拖曳,仅借助热激活就可随时跟随位错迁移。同时,高温热激活也造成柯垂尔气团明显弱化,因此硬化现象消失。

以上文献认为,钢中的C原子会与位错结合形成柯垂尔气团。当位错在拉伸变形过程中滑移时,柯垂尔气团有被位错应力场拖曳而随之迁移的倾向。在原则上,总会存在一个C原子扩散速度能够接近位错滑移步长的温度范围,使位错能借助其应力场的拖曳效应吸附柯垂尔气团与之同步迁移并造成硬化现象。如果冷轧开轧温度在这个范围,对降低变形抗力的效果将会减弱甚至恶化。

以上研究的主要对象为一般取向硅钢或者高磁感取向硅钢,而高牌号无取向硅钢其C、N含量远低于取向电工钢,对无取向电工钢而言,是否也存在类似的规律尚无相关资料。

本文利用三种不同合金量高牌号无取向硅钢常化板进行实验,检测-20~300℃范围内的力学性能并观察断口形貌,对其变化规律开展研究,为采用合适的冷轧方式提供理论依据。

1 实验材料及方法

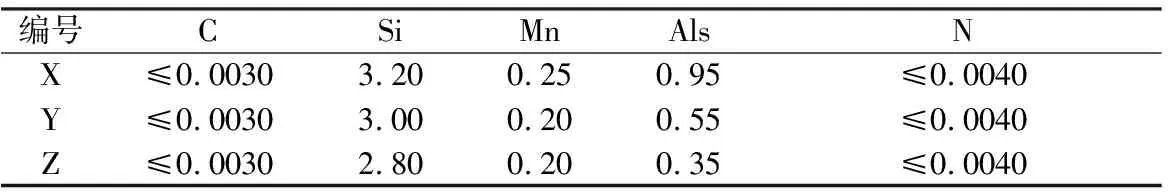

选取三种不同合金量高牌号无取向硅钢常化板(厚度均为2.20±0.10mm)进行实验,成分如表1所示:

表1 三种材料成分(wt/%)

在室外温度为-2℃时,测量常化机组卷取机鞍座上钢卷边部平均温度约有28℃,库区放置24h后边部温度仍有10℃。结合现场生产环境,在极端条件下板温也不会低于-20℃,而机架出口板温如果上升到300℃以上,冷轧板面将会发蓝氧化,严重影响成品磁性能和表面质量,在实际生产中也应当避免,故仅在-20~300℃范围内进行力学性能检测。

按照GB/T 228-2010标准要求[9],将三种沿轧向常化板试样铣成矩形截面比例试样,并打磨拉伸区毛刺。将拉伸试样放入AG-IS 100kN电子万能拉伸试验机环境箱中,当环境箱温度达到目标温度(误差±2℃)并保温15min后进行拉伸,初始变形速率0.002/min,塑性变形之后变形速率提升到0.006/min直至拉断。

2 实验结果

图1 三种材料在不同温度下的强度与延伸率

利用软件拟合三种材料在不同温度下屈服强度、抗拉强度以及延伸率,见图1。常温下,X材料与Y材料抗拉强度较为接近,但X材料屈服强度比Y材料高出很多,0℃以下X材料屈强比达到0.90以上。Z材料因合金量最低,故抗拉强度与屈服强度最低。随着温度升高三种材料抗拉强度与屈服强度均逐渐降低,且X材料在180~280℃、Y材料在120~200℃、Z材料在120~240℃区间内,随着温度升高,抗拉强度与屈服强度开始上升。随着温度继续升高,强度再次开始下降。

在常温下随着温度升高,X材料延伸率迅速从-20~10℃区间的低于5%上升到30℃时的22%,其间发生了脆韧转化,超过30℃时钢材显现出良好的塑性。而Y、Z材料在整个温度范围内未出现明显脆性。三种材料延伸率在80℃附近出现最大值并基本保持不变,其后随着温度继续升高,X材料在160~220℃、Y材料在100~180℃、Z材料在120~220℃范围内出现延伸率下降的现象,其后延伸率再次上升。

从延伸率对比图1(b)可以看出,X材料在10℃以下表现出明显脆性。本实验在材料出现屈服之前应变速率仅为0.0002/s,按照S.Ekelund公式计算,

式中,R为轧辊半径,v为轧辊圆周速度,H为入侧钢带厚度,h为出侧钢带厚度。可以计算出轧制时的应变速率在102~103/s,高出实验变形速率很多,在惯性因素的影响下材料的屈服强度将会继续升高而抗拉强度基本不变[7],即,在轧制时材料将会表现出更高的屈强比,对轧制更加不利。所以在轧制X材料时,应当适当提高开轧温度,避开脆性区。尤其是考虑到冷连轧机由于辊径大,第一道次压下率较二十辊轧机小,因轧制变形产生的钢带温升小,更应当提高开轧前的板温。

3 结果分析与讨论

3.1 断口形貌观察

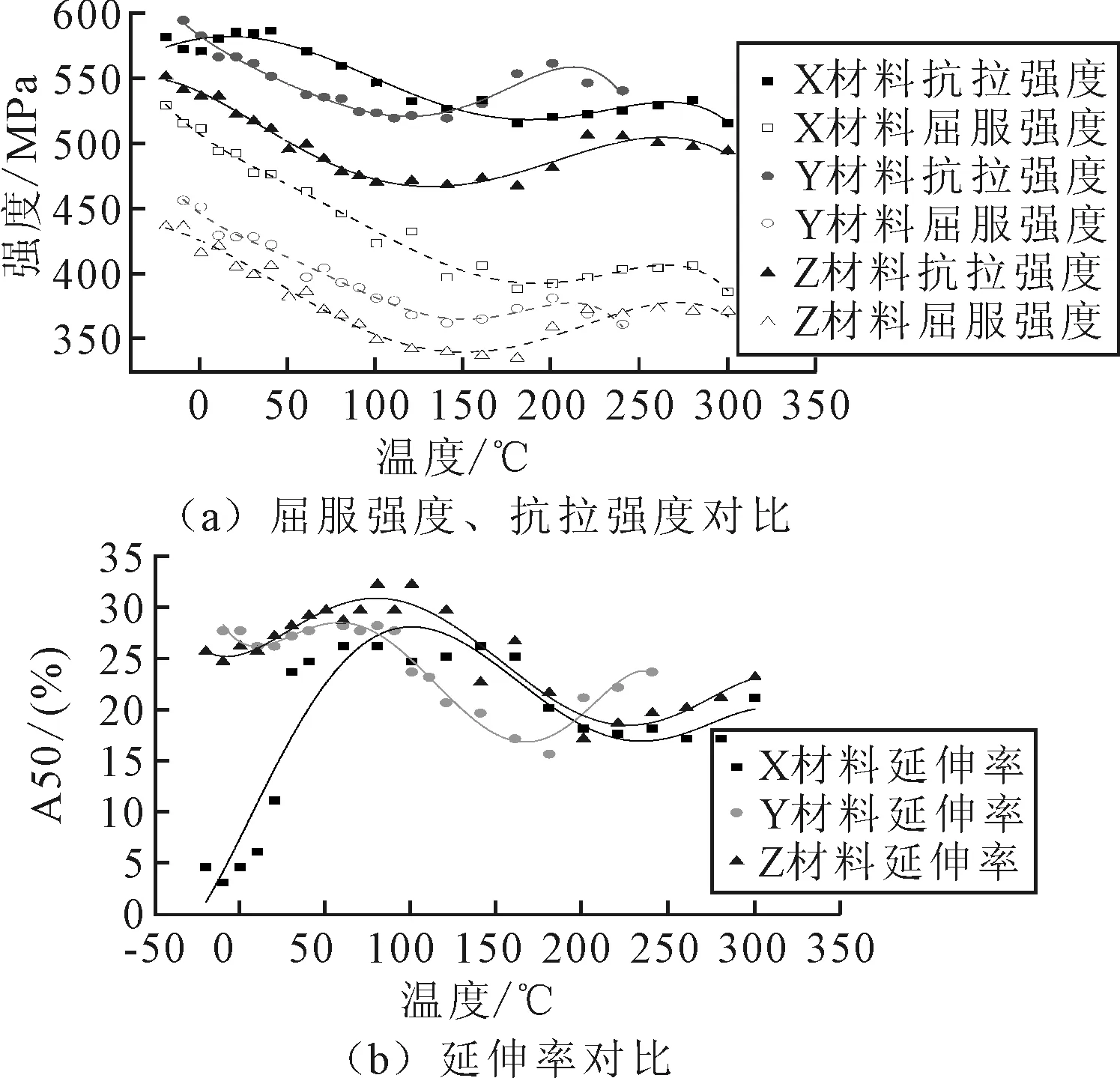

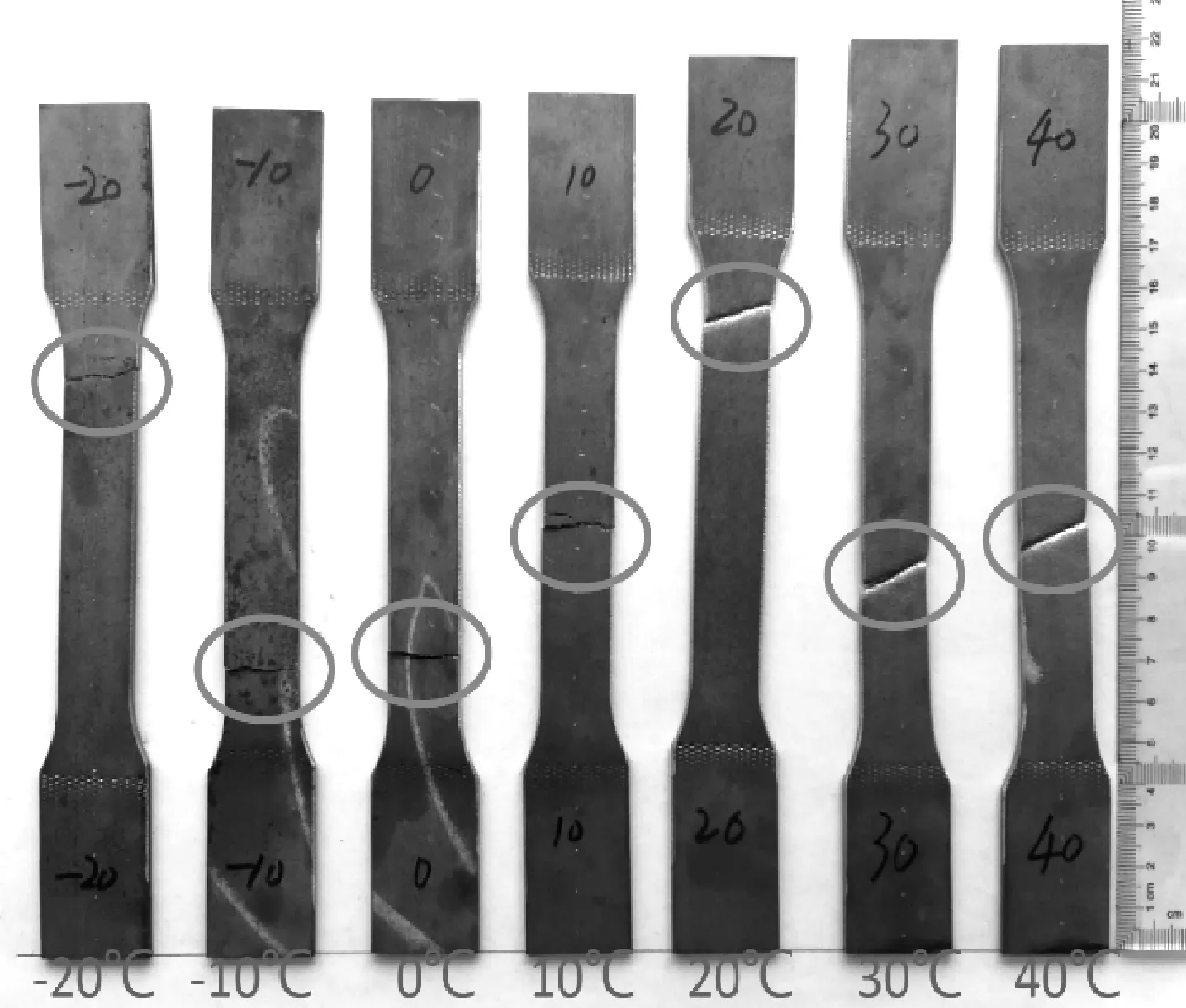

X材料断口在-20~10℃温度范围均表现为解理脆断,宏观断口平直,试样变形量很小,在20℃时断口形貌以解理为主,但可以观察到少量韧窝,见图2。30~160℃断口形貌均以韧窝为主,且韧窝大小及深度较为接近,在180℃以上断口中可以观察到既有解理又有韧窝,随着温度升高,韧窝深度与大小逐渐降低,解理比例逐渐增加,至300℃时断口中仍可观察到解理与韧窝并存,但韧窝再次变大,且韧窝占比增加,部分断口微观形貌见图3。

Y、Z材料在整个温度区间内均显现为韧性断裂,断口形貌基本以韧窝为主,仅在延伸率出现下降的温度区间内可以观察到少量解理,与X材料180℃断口形貌相近。

3.2 韧脆转变温度的讨论

影响体心立方铁素体金属材料韧脆转变温度的因素主要有晶粒大小和化学成分[8]。

三种不同材料常化板组织见图4,因目标性能不同,三种材料常化工艺也不一致,常化板组织有一定差距。X材料合金量最高,采用更高的常化温度,使常化板晶粒更大,可以获得更低的成品铁损,但因变形抗力较大,目前采用可逆轧机进行轧制。Y、Z材料在生产时均使用连轧机轧制,采用略低的常化温度,控制常化板晶粒尺寸,避免因晶粒过大造成轧制时脆断[10]。

晶粒粗大会使钢的强度降低,韧性变差。X材料虽然合金量高,但常化温度也高,晶粒尺寸大,抗拉强度仍然与Y材料相当,没有显示出相对于更高合金量而应有的更大的抗拉强度。

图2 X材料-20℃~40℃断口宏观形貌

图3 X材料部分断口微观形貌

图4 三种不同材料常化板组织

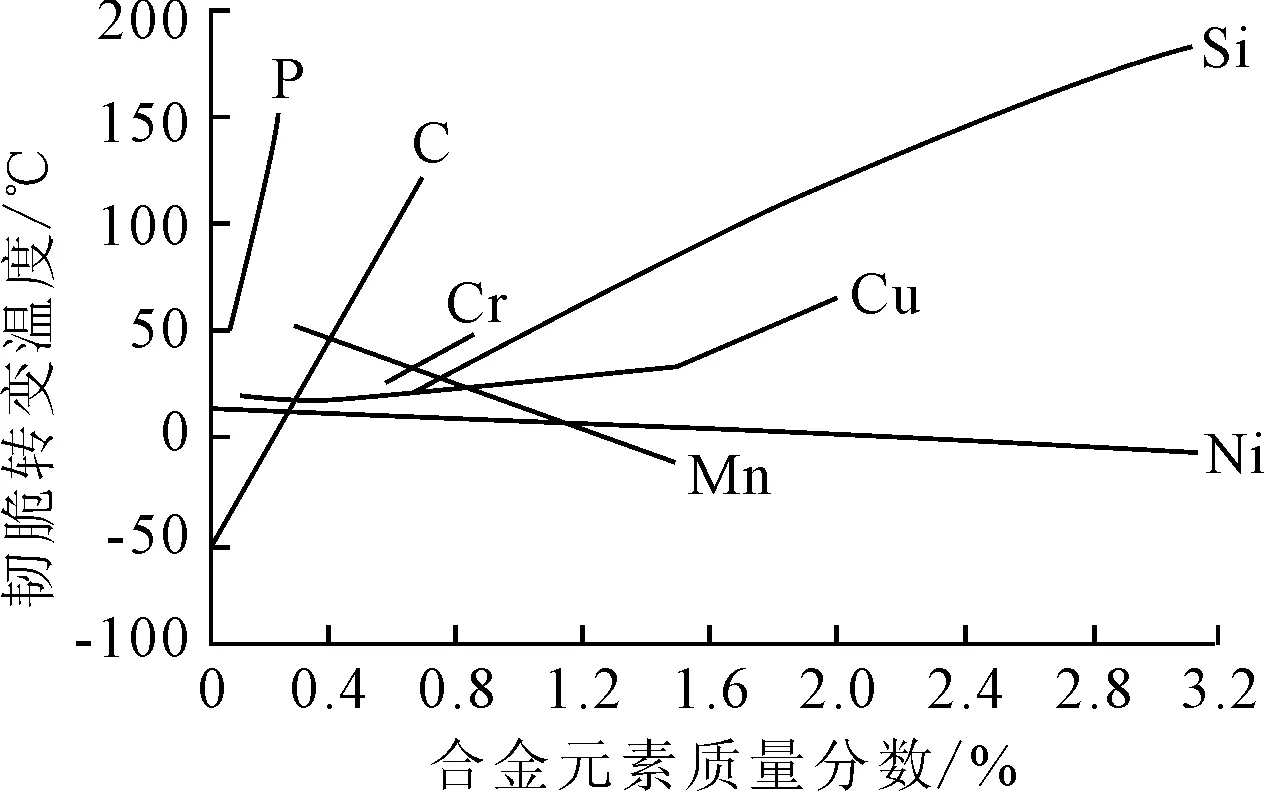

从图5[10]可以看出,在其他合金(C、Mn、P等)差异不大的情况下,随着硅含量的升高,材料韧脆转变温度迅速上升。

图5 合金元素对韧脆转变温度的影响

X材料由于合金量高且晶粒大,使得韧脆转变温度已上升到常温,而Y、Z材料在-20℃时仍未显现出脆性。

3.3 材料屈服强度出现反常的讨论

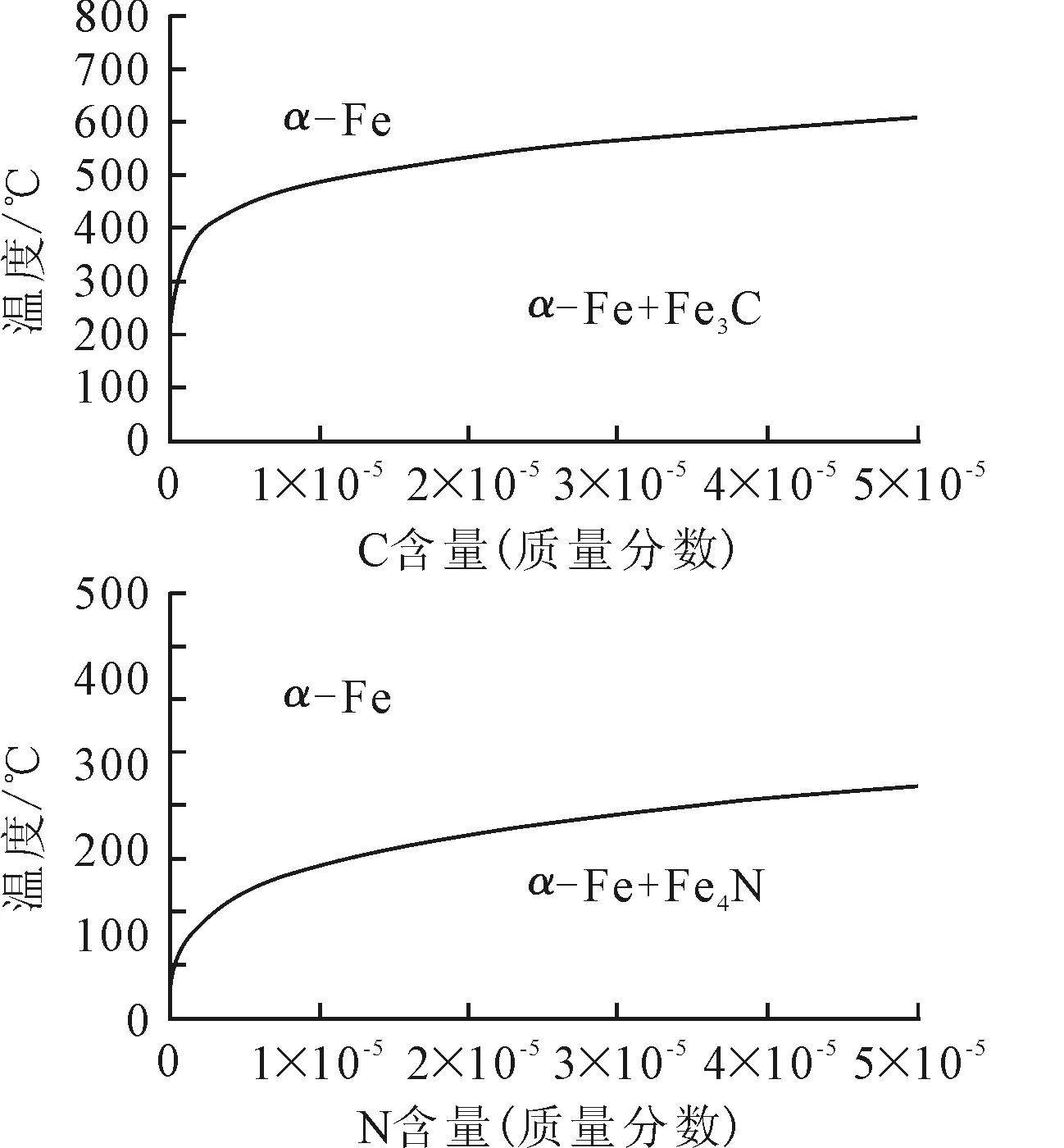

低温条件下铁素体对C、N的溶解度基本为零,因此尽管钢中只有少量的C、N原子,但在低温下仍会以Fe3C、Fe4N析出的形式存在。从图6可以看出,本实验条件下,C不会在钢中溶解,但N在高温区域会溶解在钢中[11]。虽然硅钢材料中添加了大量的 Si、Mn、Al元素,但由于相关元素在基体中处于置换固溶状态,置换固溶原子产生的内耗相对较小,而且其内耗峰温度一般在400℃以上,远超出本试验测试温度,因此在测试温度范围内,Si、Mn、Al置换固溶原子对强度的影响可以不作为主要因素考虑。在硅钢材料中C、N间隙固溶原子引起的晶格畸变是对称的,在一定温度和应力作用下,C、N间隙固溶原子通过原子跳跃改变其取向,降低晶格畸变能,从而使材料处于低能状态[12]。

图6 C、N含量在5×10-5之内的Fe-C、Fe-N二元相图

在温加工温度范围内出现屈服强度反常上升,一般认为是由于变形所产生的位错同 C、N 发生作用形成柯垂尔气团,因而使位错运动发生困难。由于这个原因,在温加工温度变形的材料位错密度较高,体心立方铁素体金属中C、N固溶原子的内耗峰温度在140~200℃之间。在此温度区间,由于内耗引起的晶格畸变增加,位错运动阻力增加,会导致强度升高[13]。

这个机理在温加工引起的强度提高的很多钢中都有,但因为钢中碳化物的强度非常高,所以这种强度提高可以认为主要是由铁素体强度的提高所造成的。也就是说,通过位错的增殖以及伴随而来的应变时效所得到的动态强化,比冷加工后低温退火的材料还硬。

通过降低常化温度减小晶粒尺寸或者降低硅含量虽然可以一定程度上降低韧脆转变温度,提高材料韧性,使材料利于冷轧加工,但也会对成品磁性能造成不利的影响。比较有效的方法就是将开轧前的板温提高到韧脆转变温度以上,使材料具有良好的韧性。但过高的开轧温度也会降低冷轧储能,且在100℃开始会由内耗引起延伸率降低以及力学性能反常等现象,在轧制过程中,随着变形量的增大,钢带温度将会进一步上升,应当通过调整乳化液流量,控制板温,避免在内耗温度范围轧制引起轧制不稳定。

4 轧制实验验证

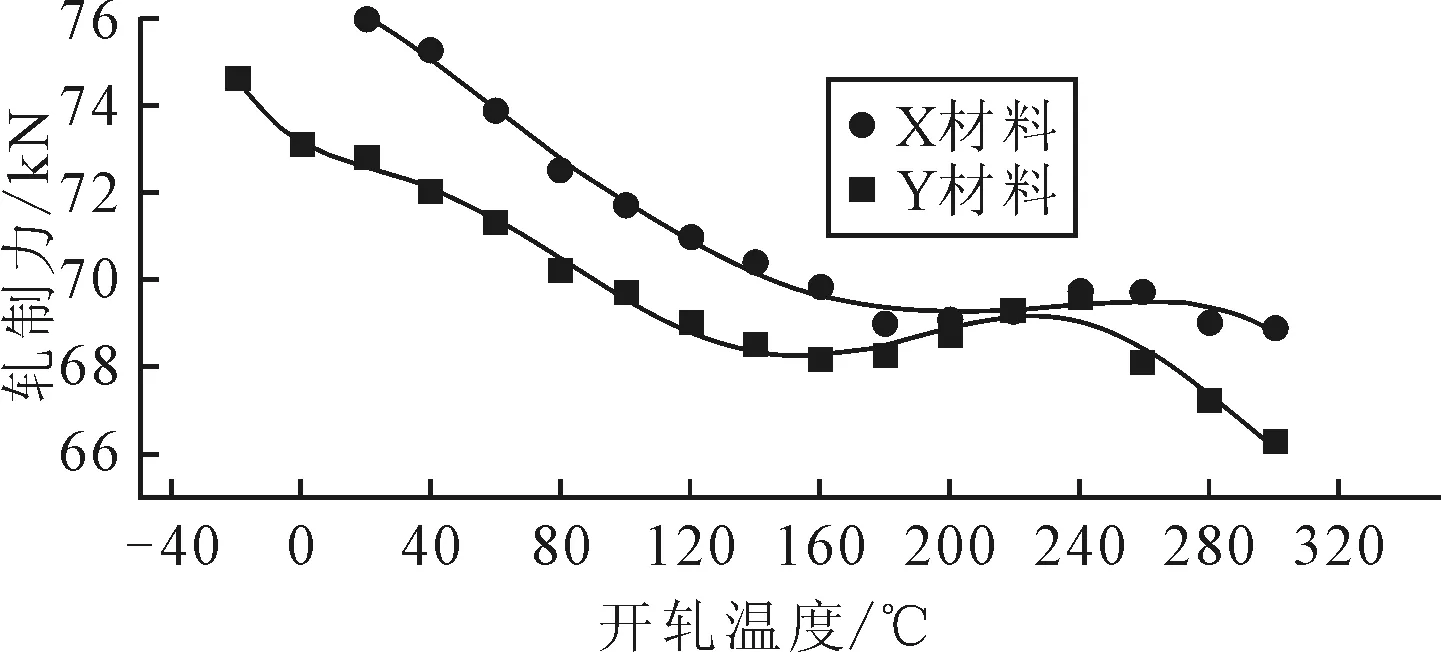

将X材料与Y材料常化板剪成80mm(横向)×600mm(轧向)条料,在中试带温轧功能的四辊冷轧机上按照相同压下规程进行不同板温轧制实验[14],观察轧制力与边部情况。

不同开轧温度下第一道次两种材料轧制稳定时的轧制力见图7,两种材料不同开轧温度下的轧制力变化趋势与屈服强度的变化趋势基本一致。X材料在板温低于0℃时,所有常化板在起步时均脆断;开轧板温为20℃试样,第一道次轧完后边部即出现较深边裂;开轧板温40℃试样,轧至成品0.5mm后边部有细小边裂。开轧板温在40~100℃温度区间试样轧制稳定,成品板面良好。开轧温度在100~240℃时,因轧制温升,在轧制过程中,钢带温度升高到材料力学性能反常区间,轧制力较大波动,轧制不稳定,板型较差。240℃及以上温度,轧制成品板面因温度过高出现氧化。

对比X、Y两种材料的轧制力,X材料在80℃时每道次轧制力较Y材料20℃时低,且成品边部良好,无边裂。即:将X材料开轧温度提高到80℃时,冷轧轧制力可以降低到Y材料常温下的水平。但如果开轧温度过高,随着轧制温升,板温提升到反常区域,将对轧制稳定性造成较大影响。

图7 不同开轧温度下第一道次两种材料轧制稳定时的轧制力

5 结论

(1)在其他合金元素变化不大的情况下,Si含量超过3.2%时,高牌号无取向硅钢常化板在常温下已显示出脆性。

(2)体心立方铁素体金属中C、N 固溶原子在内耗峰温度范围内,由于内耗引起的晶格畸变增加,位错运动阻力增加,会导致强度升高。

(3)选择合适的冷轧开轧温度可以有效的避免3.2%Si高牌号无取向硅钢在脆性区轧制,还能降低变形抗力,减少断带风险,较为合适的开轧温度为80℃。