炉内氧化对热镀锌镀层附着力的影响研究

2019-01-14金鑫焱周元贵洪梦庆

方 芳 金鑫焱 周元贵 洪梦庆

(1.宝钢股份中央研究院武汉分院(武钢有限技术中心) 武汉 湖北:430080;2.宝钢股份中央研究院 上海:201900)

热浸镀是一种金属制品表面防护的表面处理方法,该方法是将被镀件浸入熔融的金属中而形成涂层[1]。热浸镀最早是从镀锡开始的,后来逐渐发展到镀锌、铝等其他金属与合金,用热浸镀得到的涂层较厚,因此在相同的腐蚀环境中,热浸镀层的寿命较长。现在使用的镀锌板中70%~80%都是热镀锌。除了某些需要镀后处理的产品要求之外,镀锌工艺基本处于产品制造的最后流程,产品质量取决于所有前段工艺流程的来料质量及镀锌工艺段控制,影响因素非常多[2]。包括原料的表面粗糙度、表面清洁度,退火段的气体成分、温度、压力、带钢停留时间,带钢入锌锅温度、锌液成分、锌液温度等各种因素都会影响镀层质量和结合力[3-4]。因此当出现镀层结合力差的情况时,寻找成因时需要考虑的可能因素就很多。

镀层结合力差会导致冲压镀层的大面积脱落,造成严重后果。王银军等[5]针对热镀锌钢板冲压成形过程中出现锌层脱落缺陷的问题,认为贫铝过渡层是导致镀层附着力差、冲压脱落的根本原因。胡春东等[6]对比研究3种不同双相钢变形下的镀层和抑制层形貌,认为双相钢镀层变形时,含有ζ-FeZn13颗粒的镀层容易出现裂纹,且裂纹多数在ζ-FeZn13颗粒集中的区域。颜飞等[7]研究了氧元素的影响,认为高铝系双相钢中的Al和Mn向带钢表面偏析,并与炉内氧发生氧化生成氧化铝,阻碍连续致密Fe2Al5抑制层的形成,是导致锌层附着力差的根本原因。这些研究主要关注于抑制层的形成特征对镀层附着力的影响。然而在实际生产中,出现镀层质量符合出厂要求,但冲压后发生脱落,对用户生产制造产生较大的影响。

本文在扫描电镜(SEM)检测结果的基础上,采用聚焦离子束(FIB)结合X射线光电子能谱分析(XPS)的方法,对比分析了出现脱锌钢板的镀层状态,通过界面特征推断并找到镀层结合力差的产生原因。

1 实验方法与过程

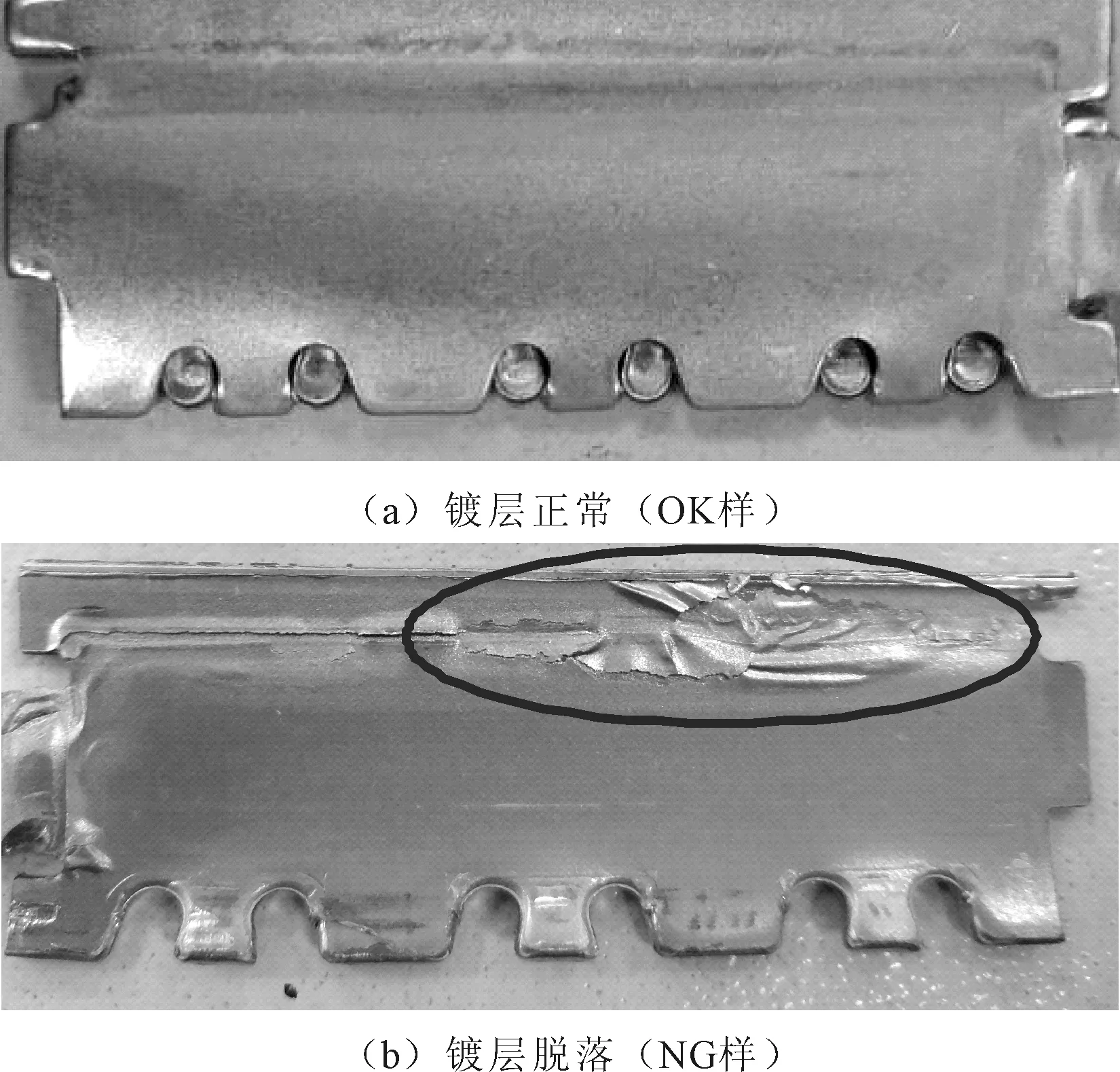

脱锌试样取自连续热镀锌机组,基板为商业材,钢板成分如表1所示。带钢预热段采用直火加热至600~700℃,均热段采用辐射管加热,退火温度为800℃,入锌锅温度为465℃,锌液温度为460℃,锌液Al含量为0.2%,表面镀层为纯锌镀层。如图1所示冲压后镀层的宏观形貌,其中一面镀层正常(图1a),另一面脱锌层可揭开(图1b),给用户造成损失。为找到脱锌产生原因,需要对脱锌层与基板的界面状态进行分析。

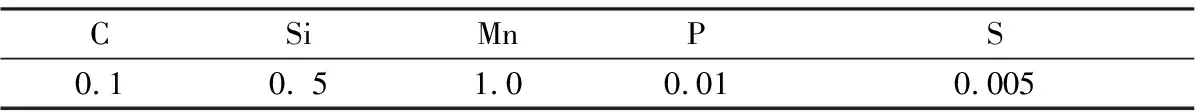

表1 镀锌板化学成分(wt, %)

对图1取10mm×10mm的试样,使用超声波对缺陷试样(NG样)样揭下的锌层(文中用NGZ表示)及揭下锌层后的基板表面(文中用NGM表示)进行清洗,在配有INCA能谱仪的Zeiss场发射扫描电镜(SEM)上观察镀层/基板界面上的元素状态。对镀层正常样品(OK样)和NGM样,在添加缓蚀剂(六次甲基四胺)的5%盐酸溶液中溶掉锌层,保留镀层/基板界面上的阻挡层,采用Zeiss场发射扫描电镜(SEM)观察溶锌后基板表面形貌,并进行能谱分析。

采用Zeiss auriga的聚焦离子束(FIB)对揭下的锌层从界面处向表面刻蚀,在配套的Zeiss场发射扫描电镜(SEM)上观察镀层/基板界面元素在厚度方向的分布。采用ESCALAB 250 Xi的X射线光电子能谱分析仪(XPS),将揭下锌层后的表面向基板方向刻蚀,对成分进行评价。

图1 冲压后镀层宏观形貌

2 实验结果与讨论

2.1 界面形貌及成分

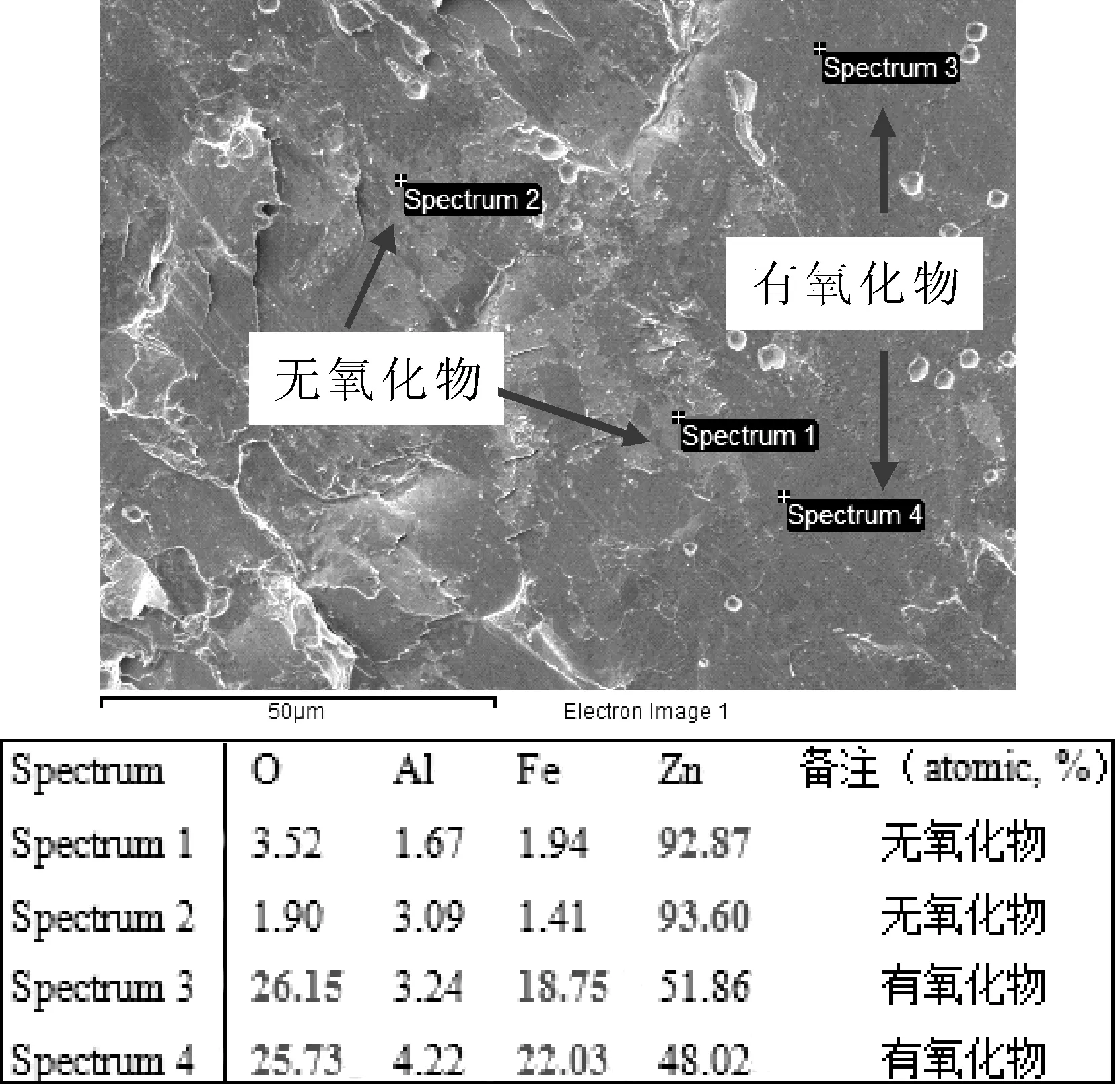

采用SEM对基板表面进行观察,如图2所示,NGZ观察到两种不同灰度的形貌,推测黑色区域为氧化物与镀层一起脱落;灰色区域为锌,该位置原有的氧化物在分离时并未和锌层一起脱落,而是留在了钢板表面。

图3为NGM表面能谱,检测到一定的O含量,与NGZ的O含量差距不大。NGM一面测到少量O,推测在锌层脱落时有少量氧化铁留在基板表面,其溶锌后基本无Fe-Al 阻挡层,仅少量零星的Fe-Al 颗粒;镀层正常(OK)的一面溶锌后基板表面阻挡层形貌正常,正反两面的镀层/基板界面特征差别显著。NGZ表面检测到较高的O、Fe 及少量的Al,推测有一薄层氧化铁与锌层一起脱落。需要对脱锌层与基板界面进一步进行分析。

图4显示两种镀层/基板界面的抑制层形貌。内外表面阻挡层差异非常显著。图4a为未脱锌面,有完全正常的阻挡层形貌。金鑫焱等[8]对镀层附着力正常试样的阻挡层进行了深入研究,表明不同区域的阻挡层形貌差别较大,有的区域阻挡层晶粒粗大且生长方向无序,Al含量约为10%,有的区域阻挡层晶粒比较细小,Al含量约为6%,与阻挡层的成分为Fe2Al5或FeAl3有关,但主要受基本成分影响大。同时不同区域阻挡层厚度有差异,这可能与不同晶粒表面阻挡层的生长速度和生长方向差异有关。

图2 NGZ镀层/基板界面的元素分布

图3 NGM镀层/基板界面的元素分布

图4b为脱锌面,无阻挡层,仅可见少量Fe-Al颗粒,可以判断NG试样在镀锌时基本没有形成阻挡层,这与文献[8]中1#缺陷样NG1试样阻挡层形貌不同。文献中的NG1试样在镀层/基板界面处有较高的O含量,在入锌锅前,带钢表面可能存在严重的氧化,氧化表面部分被还原,锌液中的Al与基板表面少量已还原的氧化铁反应,形成了少量正常的尺寸较大、无序的阻挡层晶粒。由于界面上存在大量未还原的氧化铁,所以大部分区域的阻挡层生长不正常,最终形成了表面光滑、粗糙度低的阻挡层形貌,镀层结合力较差。而本文研究的NG试样,阻挡层基本未形成,可能与O含量过高,带钢表面产生严重的氧化且未经过还原,从而导致了镀层结合力差。

图4 镀层/基板界面的抑制层形貌

根据SEM的分析结果,为进一步确认界面状态,采用FIB对NGZ试样进行离子束切割,并对界面进行能谱分析。从最表面的薄膜处开始切割,观厚度小于1μm;纯锌层,厚度20μm左右。界面形貌与成分如图5所示。其中图5a显示,NGZ试样有明显的分层,图5b显示经过局部放大后进行能谱分析,有O元素的存在,但由于翘起的薄膜太薄、尺寸小,未检测到明显的Fe含量。通过FIB对镀层刻蚀后,验证了SEM推测的镀层/界面处有氧化物的存在。由于镀层较厚(超过20μm), FIB无法从镀层表面刻蚀到基板,无法直观的看到镀层、氧化铁薄膜、基板的分层情况。

图5 FIB分析NGZ界面分层形貌及元素分布

进一步对NGZ试样采用XPS进行最表面成分分析,能谱显示有Zn、Fe、O、C,如图6所示。对谱图分析后发现,纯锌层的化学成分为Zn和Fe2O3。对试样表面进行深度剖析, Fe2O3的厚度大约为19nm。

图6 XPS图谱分析界面处元素分布

2.2 讨论

根据以上SEM、FIB和XPS刻蚀的分析结果,本文研究的镀锌板正反面锌层结合力存在明显差异,其中一面锌层和基板之间生成一层约19nm的氧化铁薄膜,是导致锌层结合力差的直接原因,该氧化发生在钢带浸入锌锅前。而钢带在炉内经过加热和均热段时若发生氧化,一般会在钢带上下表面同时发生,不会发生其中一面有氧化而另一面没有氧化的情况。钢带出炉后进入冷却段吹气,推测有可能正反两面的冷却气体来自不同的两段管道,其中一侧有漏气,导致含O 的冷却气体直接喷到带钢表面,镀层结合力差,而另一面的冷却气体中没有O,所以镀层结合力好。

因此,对该钢带的镀锌工艺参数进行了查询统计,重点关注可能引起脱锌试样界面上O含量较高的原因。工艺调查发现,带钢在生产时缓冷段出现异常点,其中氧含量和露点在后期有较大波动,如图7所示。鉴于带钢一面有氧化,一面正常,可以认为缓冷段单侧气体吹扫带钢进行冷却时有漏气情况,氧含量波动,瞬时露点降低,导致带钢单侧发生氧化,形成连续的氧化物薄膜。由于后面没有还原过程,带钢浸入锌锅时锌液与基板润湿性不良,导致Fe、Al无法正常反应,从而表面未形成有效的Fe-Al阻挡层,镀层结合力差,在冲压时发生锌层整体剥落。

图7 缓冷段实际露点和氧含量

3 结论

采用SEM、FIB、XPS相结合的方法,对比分析了带钢上下表面镀层/基板界面状态。根据正反面镀层结合力存在明显差异的特点,镀层结合力差的一面有一层连续氧化铁薄膜,厚度约19nm,且未形成阻挡层。推测与正反两面冷却气体中氧含量的差别有关。排查生产工艺后,发现缓冷段工艺异常,来自两段管道的其中一侧有漏气,导致含O 的冷却气体直接喷到带钢表面,带钢浸入锌锅时锌液与基板润湿性不良,导致Fe、Al无法正常反应,从而表面未形成有效的Fe-Al阻挡层,镀层结合力差,在冲压时发生锌层整体剥落。带钢另一面镀层未发现氧化铁薄膜,且阻挡层正常,镀层结合力好,冲压时锌层完整,未发生剥落。