锤片式粉碎机转子系统的模态分析

2019-01-09曹丽英张弘玉史兴华杨左文

曹丽英,张弘玉,史兴华,焦 魏,杨左文

(1.内蒙古科技大学 机械工程学院,内蒙古 包头 014010;2.中国农业科学院 草原研究所,内蒙古 呼和浩特 010010)

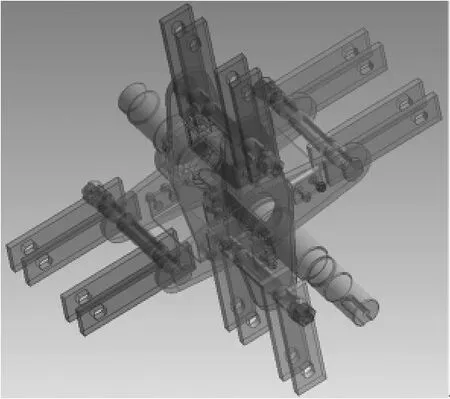

锤片式粉碎机是饲料工业中应用最为广泛的粉碎机械之一[1],其良好的通用性、可靠的工作性能和便宜的价格优势备受饲料加工业青睐[2]。同时,粉碎机又是饲料加工厂最大的噪声源[3,4]。粉碎机振动及噪声的研究对保护工人的身体健康及提高企业效益具有重要意义[5-7]。目前国内外对锤片式粉碎机的研究主要集中在转子直径、锤片末端线速度、锤片数量、锤片排列方式以及吸风量等因素对粉碎机工作效率的影响上,其研究目的多在于提高粉碎效率,节能降耗[8-10]。但对转子系统的模态分析相对较少。转子是粉碎机中高速运转的部分,如果转子所受的激振频率与自身的固有频率接近,就会激发共振,增大噪声。因此获取掌握转子系统的固有频率和振型参数,对于改善粉碎机的振动和噪声,提高整机的综合性能指标具有重要意义。本文利用ANSYS Workbench模态分析模块,对课题组研制的新型锤片式粉碎机转子系统的自振频率特性进行研究[11-14],结构示意图如图1所示[15]。

1 模态分析

图1 锤片式粉碎机样机与结构示意图

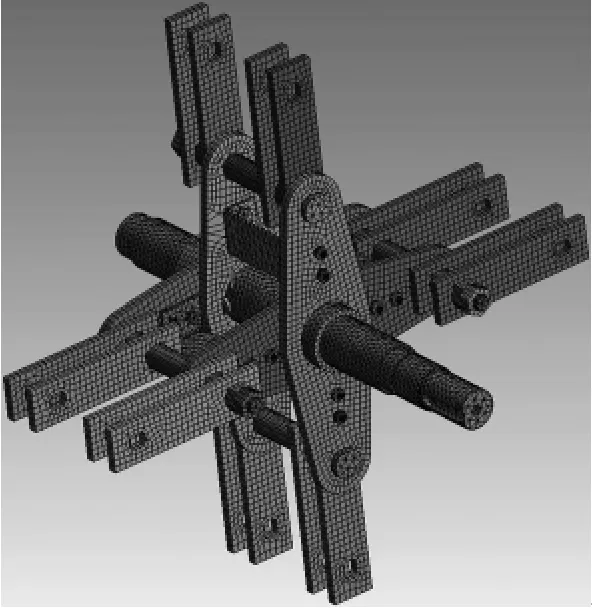

将利用SolidWorks软件建立的转子系统模型保存为“.x_t”格式,然后导入 ANSYS Workbench,如图2所示。

图2 导入到Workbench中的转子系统模型

将转子系统的材料属性设置为“structural steel”,其特性采用默认值。对转子系统进行网格划分,设置“Relevance”为 100,“Element Size”为 0.005,其余采用默认设置。得到转子系统划分完成的网格效果图如图3所示。

图3 转子系统划分完成的网格效果图

施加载荷与约束,在主轴上的两个轴承安装处施加弹性支承,支承刚度值设置为107N/m。得到转子系统的前六阶模态振型图如图4所示。

转子系统各阶固有频率如图5所示。

由结果可以看出,转子系统前六阶振型的固有频率分别为:0.023491Hz、25.885Hz、132.77Hz、132.92 Hz、216.71Hz、216.97Hz。

2 转子系统临界转速

在转子转速达到某一定值时,会造成转子的共振现象,这时的转速称为转子的临界转速。为了避免共振引起的剧烈振动和噪声产生,转子部分的转速应该避开临界转速。临界转速可由转子部分只作横向振动时的固有频率计算得到。计算公式为:

式中:n——临界转速,r/min;

fn——固有频率,Hz;

ωn——固有角频率,rad/s。

根据上式,得到转子部分的临界转速如表1所示。

表1 转子系统前六阶模态振型的固有频率和临界转速

由表1可知转子系统的第二阶临界转速在锤片式粉碎机的工作转速范围内,所以锤片式粉碎机在工作时应尽量避开这个转速。其余各临界转速均不在该锤片式粉碎机的工作转速内,所以正常工作情况下转子系统不会发生共振现象。

图4 转子系统前六阶振型

图5 转子系统各阶固有频率

3 轴承支承刚度对转子动力学性能的影响

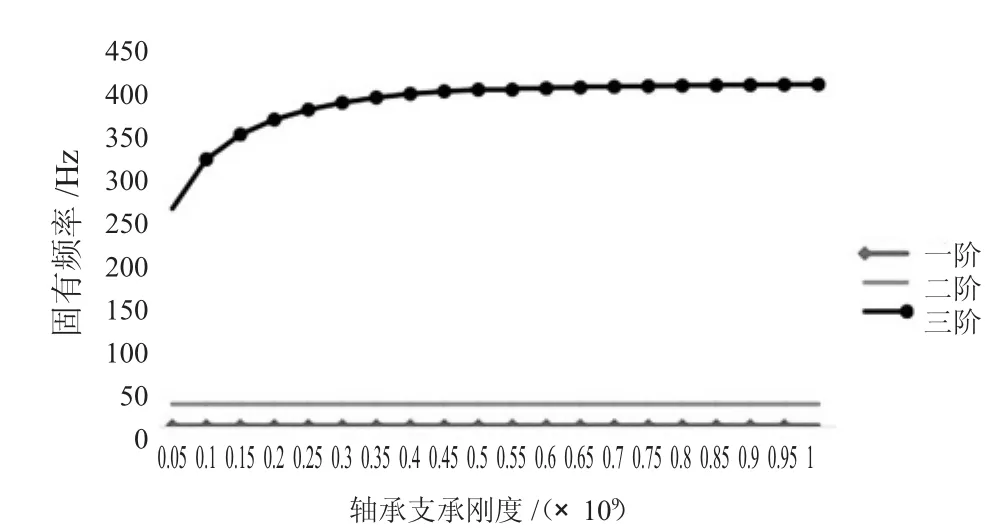

轴承的支承刚度对转子部分的动力学分析有较大的影响,因为滚动轴承的径向刚度值一般在 之间,所以假设转子部分的两个轴承的支承刚度相同,在此范围内均匀取20个点,在ANSYS Workbench中得到不同刚度时转子系统前三阶模态振型的固有频率与最大相对位移。

将前三阶振型的固有频率和最大相对位移分别绘制为折线图如图6、图7所示。

图6 不同支承刚度下转子系统前三阶振型固有频率

图7 不同支承刚度下转子系统前三阶振型的最大相对位移

由图6、图7可知,该转子系统前三阶振型的固有频率中,一阶振型的固有频率随轴承支承刚度的增大有小幅增加,二阶振型的固有频率随轴承支承刚度的增大而保持不变,三阶振型的固有频率随着轴承支承刚度的增大而逐渐变大,但是增幅逐渐减小;对于该转子系统前三阶振型的最大相对位移,随着轴承支承刚度的增加,一阶和二阶振型的最大相对位移保持不变,三阶振型的最大相对位移逐渐增加,增幅先是增大,在0.45×109N/m附近达到最大值,随后增幅又逐渐变小。以上现象说明:若使用支承刚度较小的滚动轴承,可以降低第三阶模态振型造成的振动,而不会造成第一、二阶振幅的变化。因此该转子系统应使用支承刚度较小的滚动轴承。

测得轴承支承刚度分别为0.5×109N/m及1×109N/m时的转子系统前六阶模态振型图如图8、图9所示。

根据图7、图8,结合图4、图5可以看出,该转子系统的三阶和四阶振型、五阶和六阶振型的固有频率分别比较接近。通过分析三阶至六阶振型的固有频率,认为课题组在对锤片式粉碎机的噪声测量中测得的两个较小的峰值信号893 Hz和1263 Hz,可能与该转子部分的三阶至六阶模态振型相关。

4 结论

本文利用ANSYS Workbench对转子部分模态分析,获得了转子部分的前六阶模态振型,并根据模态振型的固有频率得出了转子系统的前六阶临界转速,根据结果发现转子部分的第二阶临界转速在锤片式粉碎机的工作转速范围内,因此粉碎机在工作中应避开临近转速;测得转子部分在不同支承刚度条件下前三阶振型的固有频率和最大相对位移,分析了前三阶振型的固有频率和最大相对位移随支承刚度的变化规律,得出结论:若使用支承刚度较小的滚动轴承,可以降低第三阶模态振型造成的振动,而不会造成第一、二阶振幅的变化。所以该转子系统应使用支承刚度较小的滚动轴承;通过比较分析支承刚度分别为 1×107N/m、5×108N/m、1×109N/m情况下的转子系统前六阶模态振型,认为课题组对锤片式粉碎机的噪声测量试验中测得的两个较小的峰值信号893 Hz和1263 Hz,可能与该转子部分的三阶至六阶模态振型相关,由转子部分产生。

图9 支承刚度为1×109N/m时的转子系统前六阶振型图