基于电压补偿的晶体管直流增益在线测试系统

2019-01-08鲁艺

鲁 艺

(中国工程物理研究院 核物理与化学研究所,绵阳 621900)

在辐射模拟源低中子注量试验方法研究中,为了获得不同中子注量及注量率下电子学材料及元器件性能的变化规律,发展辐射致材料或器件性能变化的在线监测技术以及有效的表征手段非常重要。国内外大量研究表明,双极晶体管在低注量率辐照下会出现明显的低γ注量率辐射损伤增强效应(ELDRS),且注量率越低,损伤越严重[1-6]。但是,在低注量率辐射环境,甚至极低注量率辐射环境下,晶体管器件是否同样存在低中子注量率辐射增强效应,目前还未见相关报道,其内在损伤机理也尚不明确。为了准确评估低中子注量辐射环境对晶体管器件性能的影响,获得器件在不同中子注量下的辐射损伤效应以及损伤阈值,需要研制适用于不同中子注量水平的晶体管器件效应在线测试系统[7]。

本文以晶体管直流增益作为中子辐射损伤效应的宏观表征参数,采用电压补偿方法解决了远程监测中因晶体管工作电压损耗引起的测量误差,并通过模块化软件架构以及电压回读技术,建立了晶体管直流增益在线测试系统,实现了不同中子注量辐照下晶体管直流增益的实时监测,获得了辐照期间晶体管直流增益随不同中子注量的变化规律,为晶体管的中子辐射损伤效应评估提供了重要的测试依据。

1 中子辐照下晶体管直流增益在线监测原理

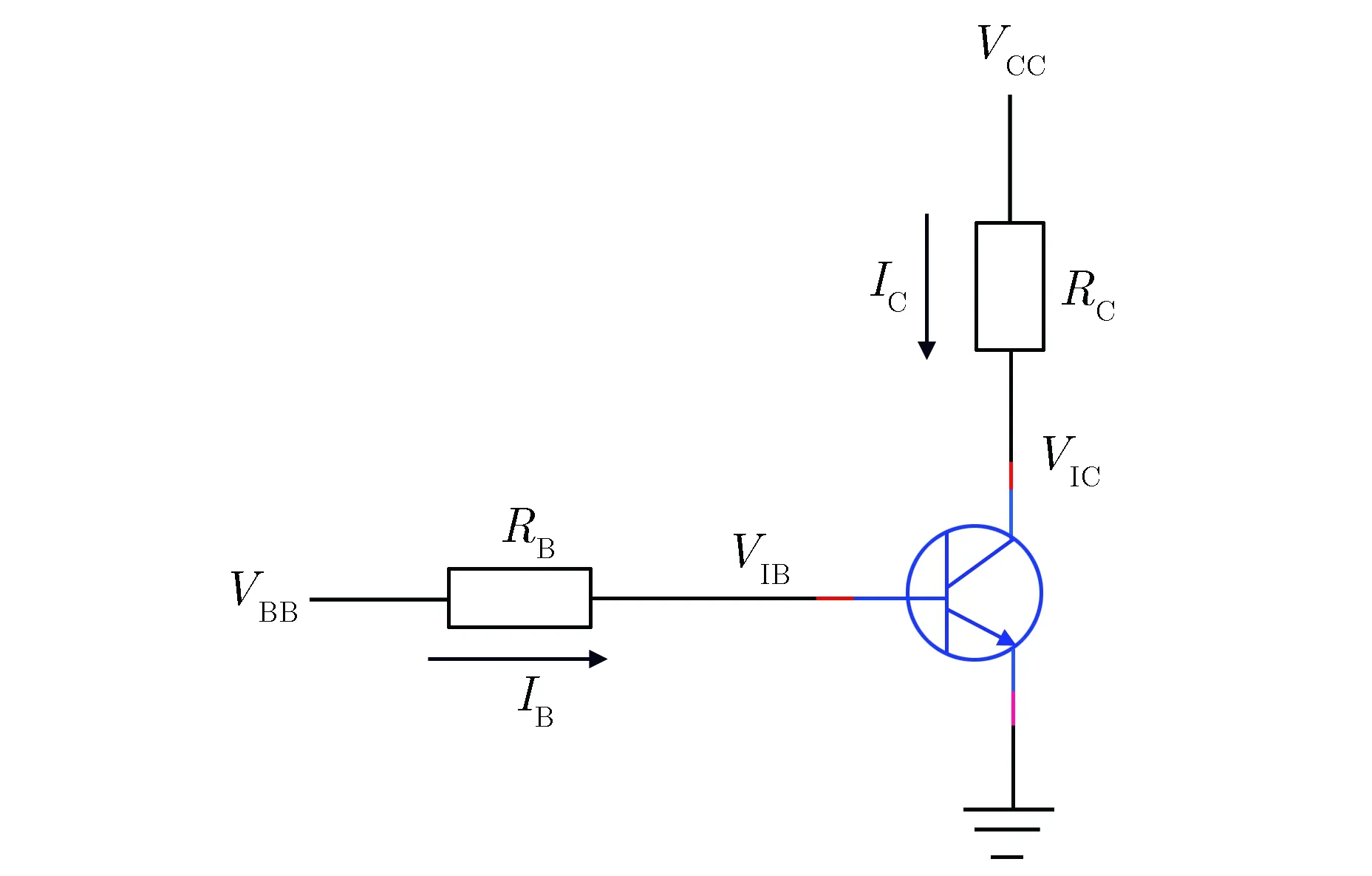

晶体管直流增益的测试电路,如图1所示。图中,利用外部电源和信号源给晶体管施加合适的集电极工作电压VCC、基极电压VBB,将电压转换为相应的集电极电流IC和基极电流IB。双极晶体管的直流增益为

(1)

式中,RC为晶体管集电极偏置电阻;RB为晶体管基极偏置电阻;VRB为晶体管基极-发射极电压;VRC为晶体管集电极-发射极电压。

图1晶体管直流增益测试电路Fig.1Testing circuit of transistor DC gain

中子辐照晶体管时,在小电流注入条件下,中子辐射对晶体管的直流增益影响显著,此时直流增益随中子辐照注量的变化关系为

=K′·t·Φ=K·Φ

(2)

可以看出,只要实时获得VCC,VBB,VRC和VRB,就可以得到中子辐照期间晶体管直流增益随中子辐照注量的变化关系。

2 直流增益在线测试系统研制

2.1 测试系统硬件组成

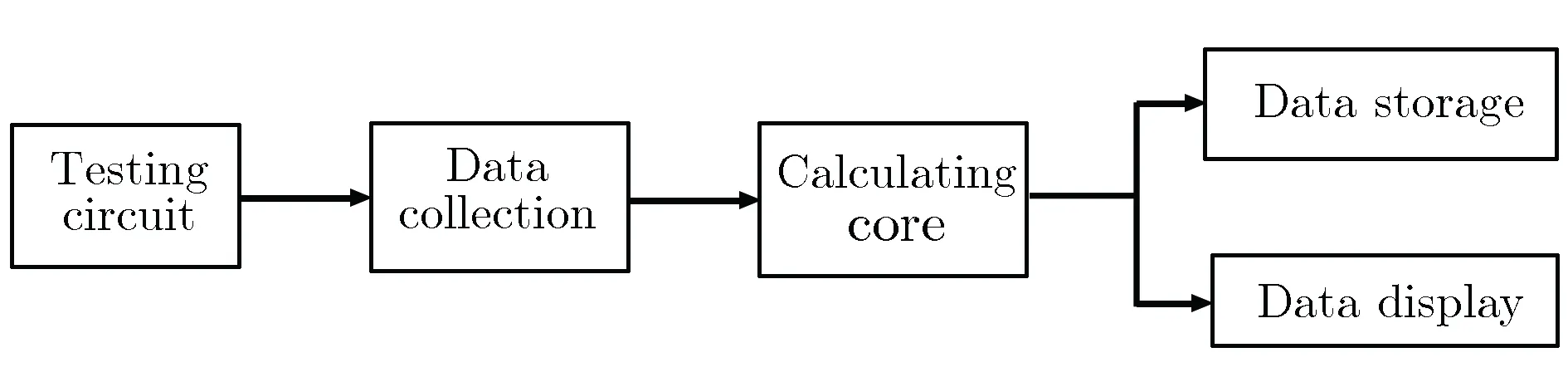

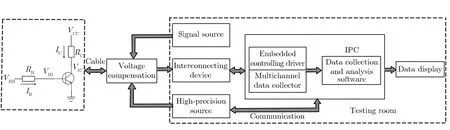

根据中子注量率测量实验的特点和要求,直流增益在线测试系统采用典型的虚拟仪器平台测试系统架构,如图2所示。以计算中心为核心,下位机采集到的原始数据经计算中心处理,将数据存储在文件中并在用户界面上实时显示。

图2测试系统的架构图Fig.2Structure of testing system

根据系统架构,直流增益在线测试系统硬件组成如图3所示。主要包括多通道同步数据采集系统、测试转接盒、电压补偿器、任意波形发生器、高精度可编程电源、40芯屏蔽双绞电缆、计算机显示终端和数据采集分析软件(用于远程获取双极晶体管受照射过程中的直流增益信息)。其中,多通道数据采集系统为硬件设备提供控制信号,完成对晶体管工作点电压的实时采集,由数据采集分析软件完成对采集的数据进行计算、处理、存储、显示等功能。

图3测试系统的硬件组成Fig.3Composition of testing system

电压补偿器与测试转接盒相配合,将晶体管的VCC,VBB,VRB,VRC反馈至多通道数据采集系统。该采集系统与电源之间采用通信方式相连接,通过对电源电压的采集、回读、控制和反馈,调节外部电源电压,以补偿由长线传输引起的电压损耗。

计算机显示终端负责晶体管器件的状态监控和相关人机接口控制,完成参数配置、在线显示、数据保存等任务,具有良好的人机交互功能。

2.2 测试系统工作原理

从图3可知,电压补偿器作为系统中用于接收和反馈信号的核心部件,位于辐射大厅,一端通过长约10 m的信号电缆与辐照晶体管连接,另一端则通过长约100 m屏蔽双绞电缆与测量间的测试系统相连,将VCC,VBB,VRB和VRC反馈至测试转接盒。为避免电阻直接受中子辐照引起性能下降,产生测量误差,将辐照板上的电阻RB,RC与晶体管分开,放置于电压补偿器中。

转接盒作为电压补偿器与信号采集系统之间的接口板,放置于测试间,具有信号输入/输出转接接口的功能,通过长电缆将电源电压回读信号VCC以及VBB送至采集系统输入端口,同时将电源输出反馈至电源监测端口。

晶体管工作时,稳定的工作电压是提高测试精度的一个重要环节,因此要选用高精度电源为晶体管提供工作电压。同时,在辐照过程中晶体管的直流增益将随辐照注量的变化而不断变化,测试中以选定的集电极电流IC为限定值,而为了让基极电流IB满足IC的测试条件,应由信号源为晶体管的基极提供一个锯齿波输入脉冲,且信号幅度和频率必须满足测试要求。另外,电源与上位机之间采用通讯方式将回读电压与输出电压进行比较,并控制电源对电压进行自动调节。

为了使计算机能有效地控制这些硬件设备,采用PXI系列高速采集驱动控制器为其他硬件提供控制信号,利用采集卡上的硬件资源进行参数配置和通道选择,控制多通道同步采集卡采集每只晶体管在辐照期间的电参数,通过通信接口控制电源电压的回读和自动调节,实现数据传输与控制命令交互,最后利用系统后期处理模块进行采集数据的处理、数据存储、波形显示等。

2.3 测试系统软件设计

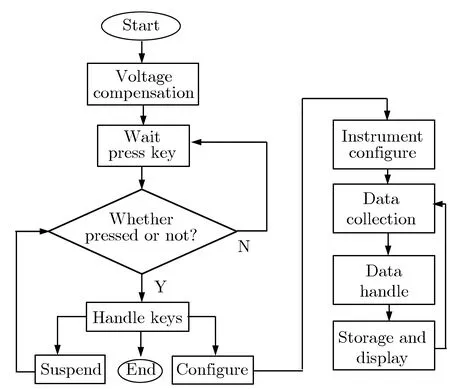

测试系统软件以LabVIEW为开发平台,包括数据采集模块、数据处理模块、数据存储和显示模块。系统测试软件流程图,如图4所示。

图4系统测试软件流程图Fig.4Flow chart of system software

采用LabVIEW中的队列(Queue)技术,将数据采集模块作为一个独立任务;数据处理模块、存储和显示模块也分别放在各自的任务当中,使它们能够并行运行。各模块之间以多任务形式进行连接,实现测试系统实时采集和实时响应用户操作的功能。

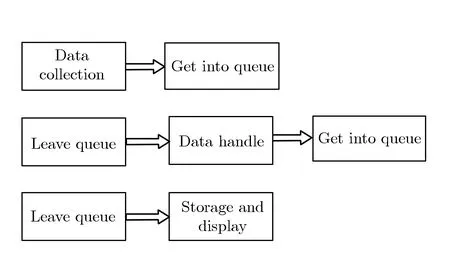

图5为测试系统中采用的队列架构。3个并行任务系统主要由3个循环框架和队列技术构成。第一个循环主要完成数据采集任务,并将采集到的数据送入队列;第二个循环完成数据处理任务,从队列中取出数据然后进行算法处理,再将处理过的数据送入队列;最后一个循环主要完成数据的存储和显示,从队列中取出处理数据存入文本中,同时在图表中绘制数据。另外,将人机交互也放入第三个循环当中,以减少任务之间的切换和响应时间。

图5队列架构图Fig.5Architecture of queue

3 直流增益在线测试系统的应用

3.1 直流增益在线测试系统的稳定性验证

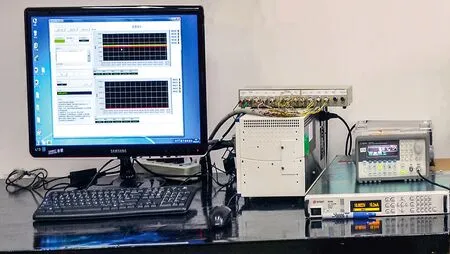

直流增益在线测试系统建立后,首先对其进行了稳定性的验证考核,测试系统照片如图6所示。

图6测试系统照片Fig.6Photo of the testing system

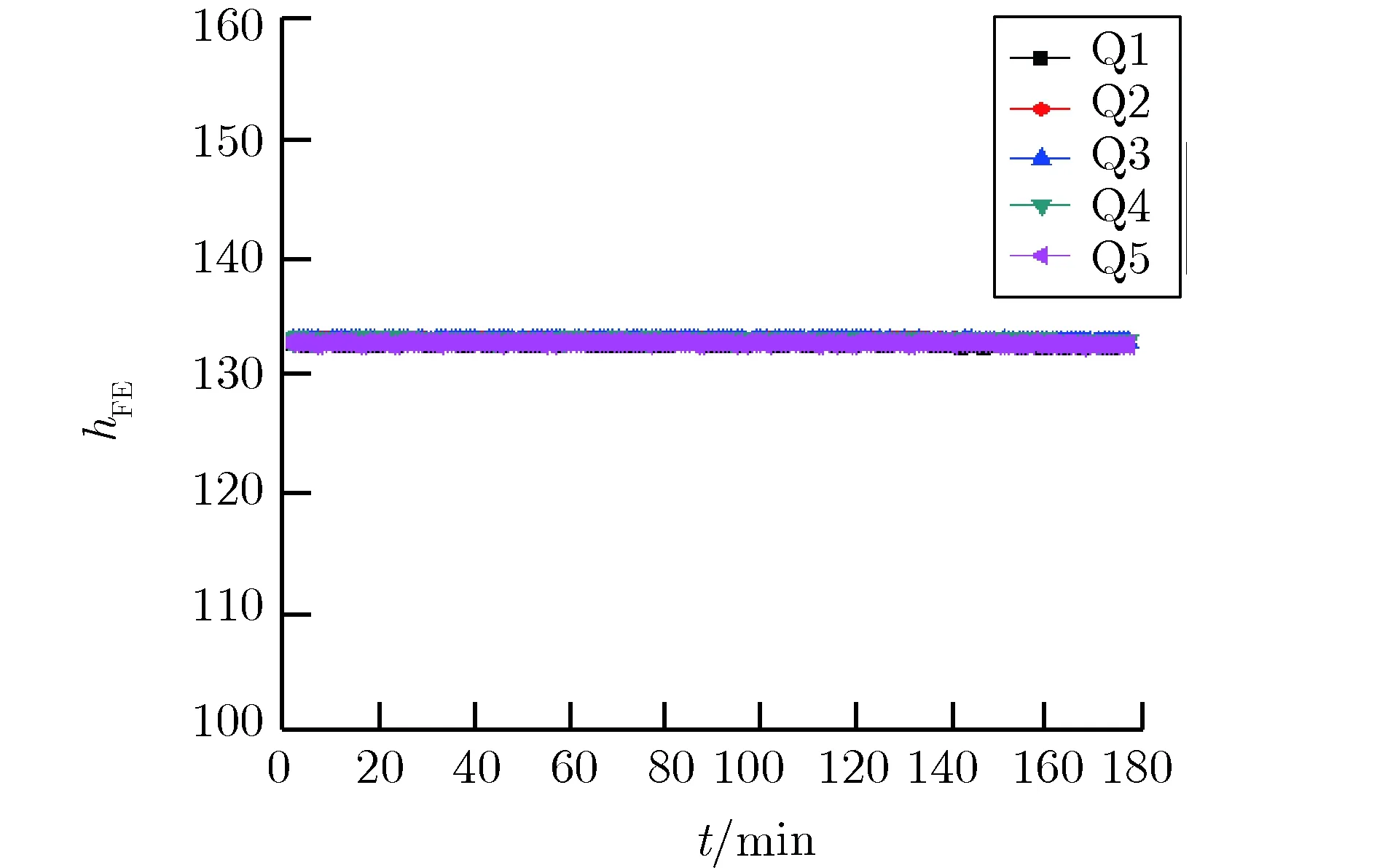

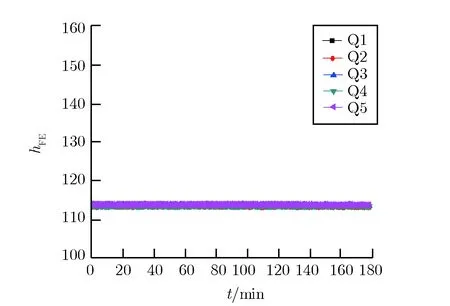

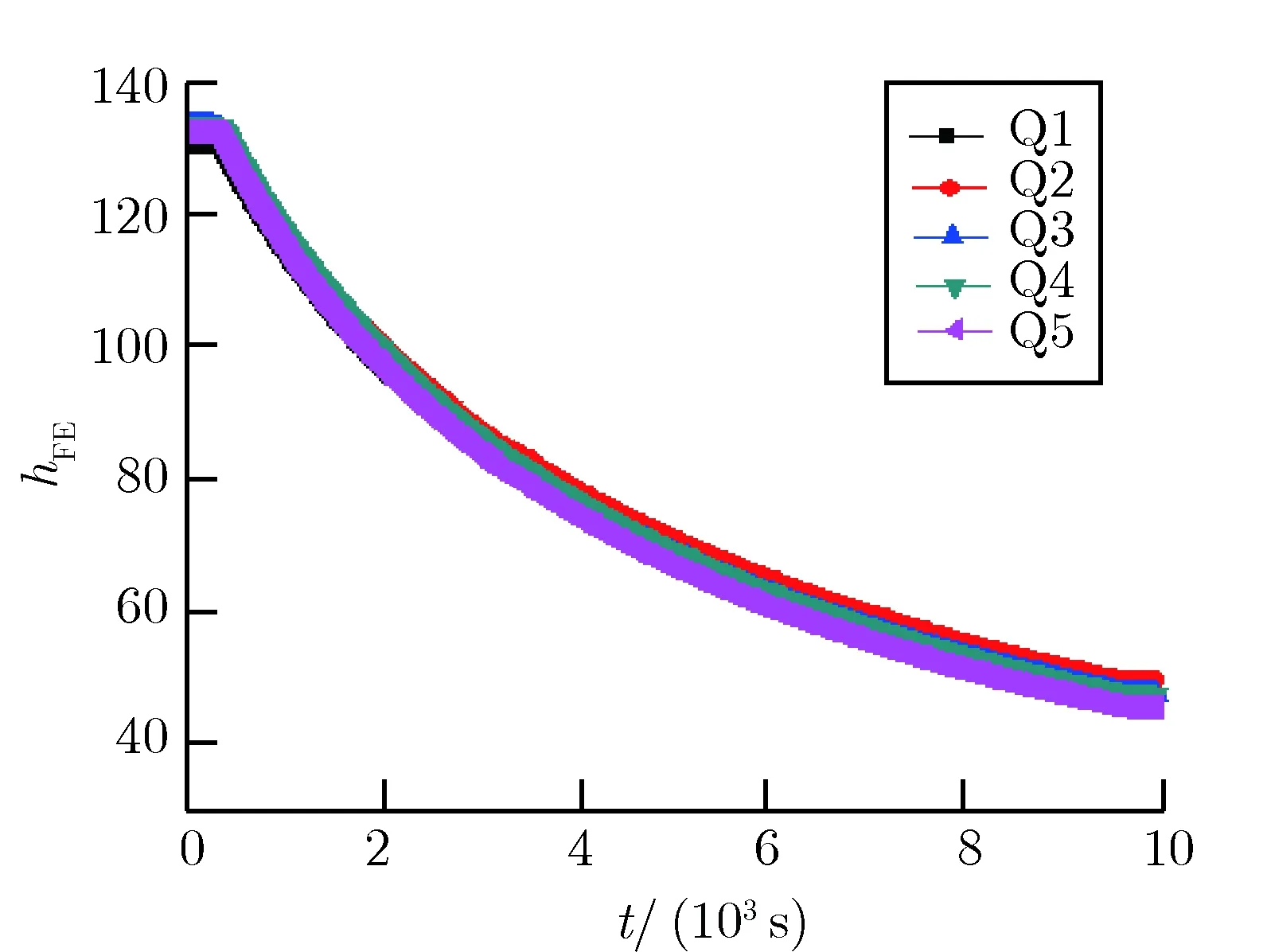

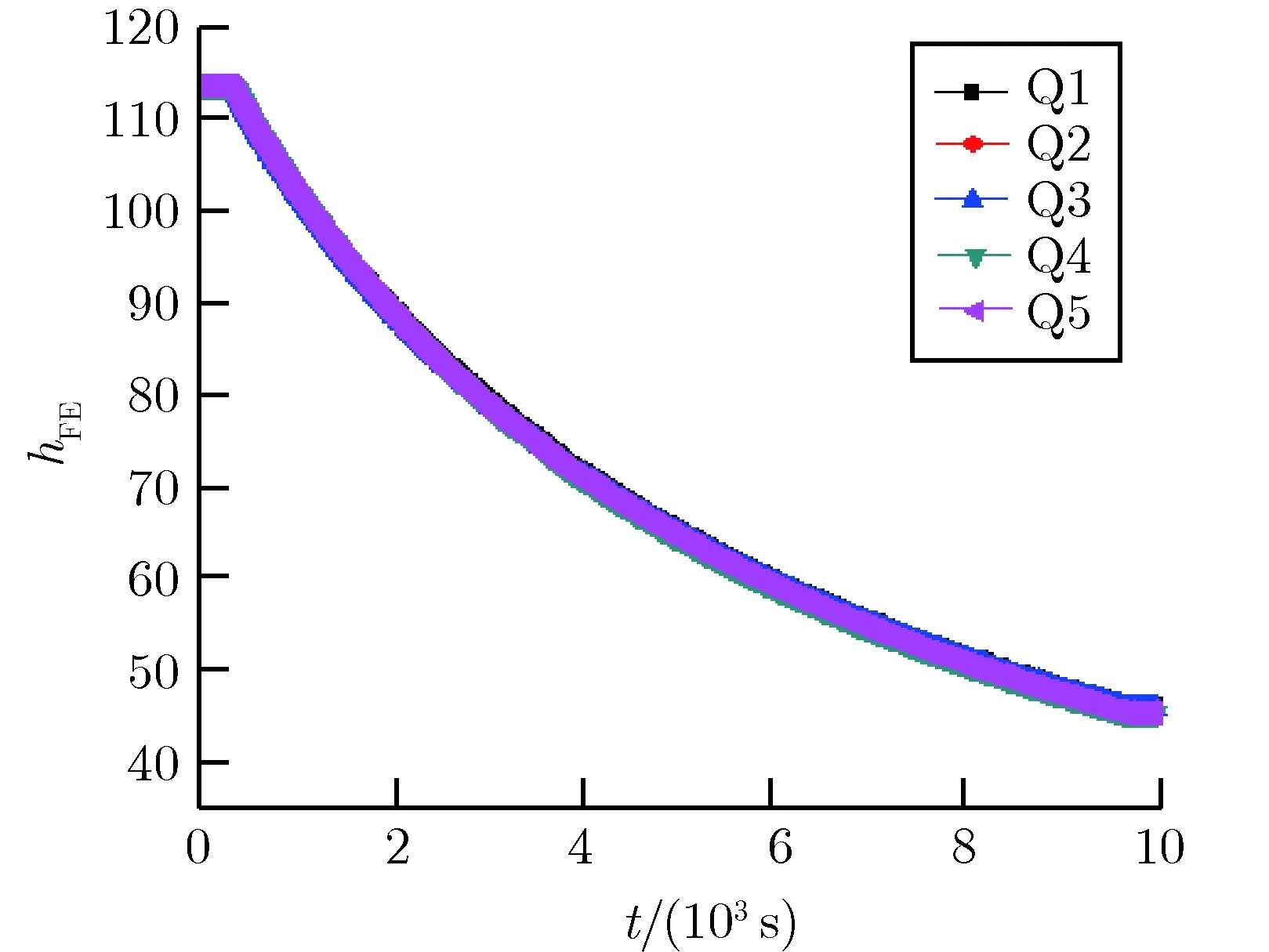

采用实验室静态试验(无辐照)的方法进行测试,将经过严格筛选的NPN型晶体管BCX41和PNP型晶体管3CK3B各5只作为测试对象,分别用Q1,Q2,Q3,Q4,Q5表示,分别通过长线连接在系统上,系统通电5 min后,启动测量,每间隔10 s测量一次晶体管的直流增益hFEi。稳定性,即系统的测试精度w可依据式(3)计算,当w≤1%时,系统的测试精度就满足实验的应用要求。

(3)

直流增益随测试时间的变化,如图7所示。从图7(a)和图7(b)可以看出,在静态条件下,5只晶体管的直流增益随测试时间的变化关系一致,将测试数据代入式(3),得到w为0.2%,这一结果证明,研制的测试系统具有极高的稳定性,满足实验的应用要求。

(a)BCX41

(b)3CK3B

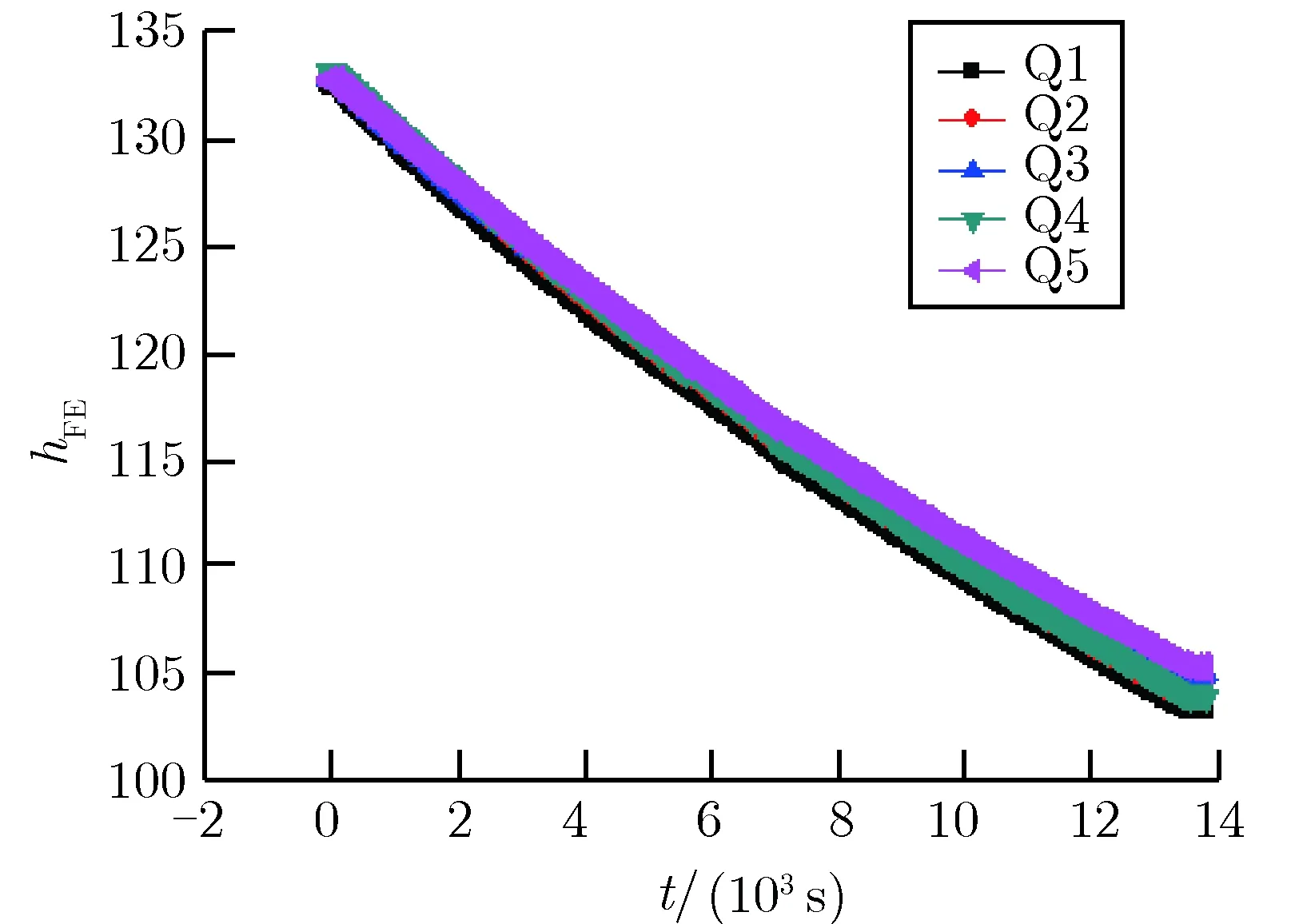

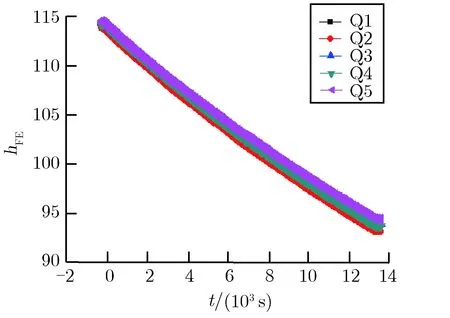

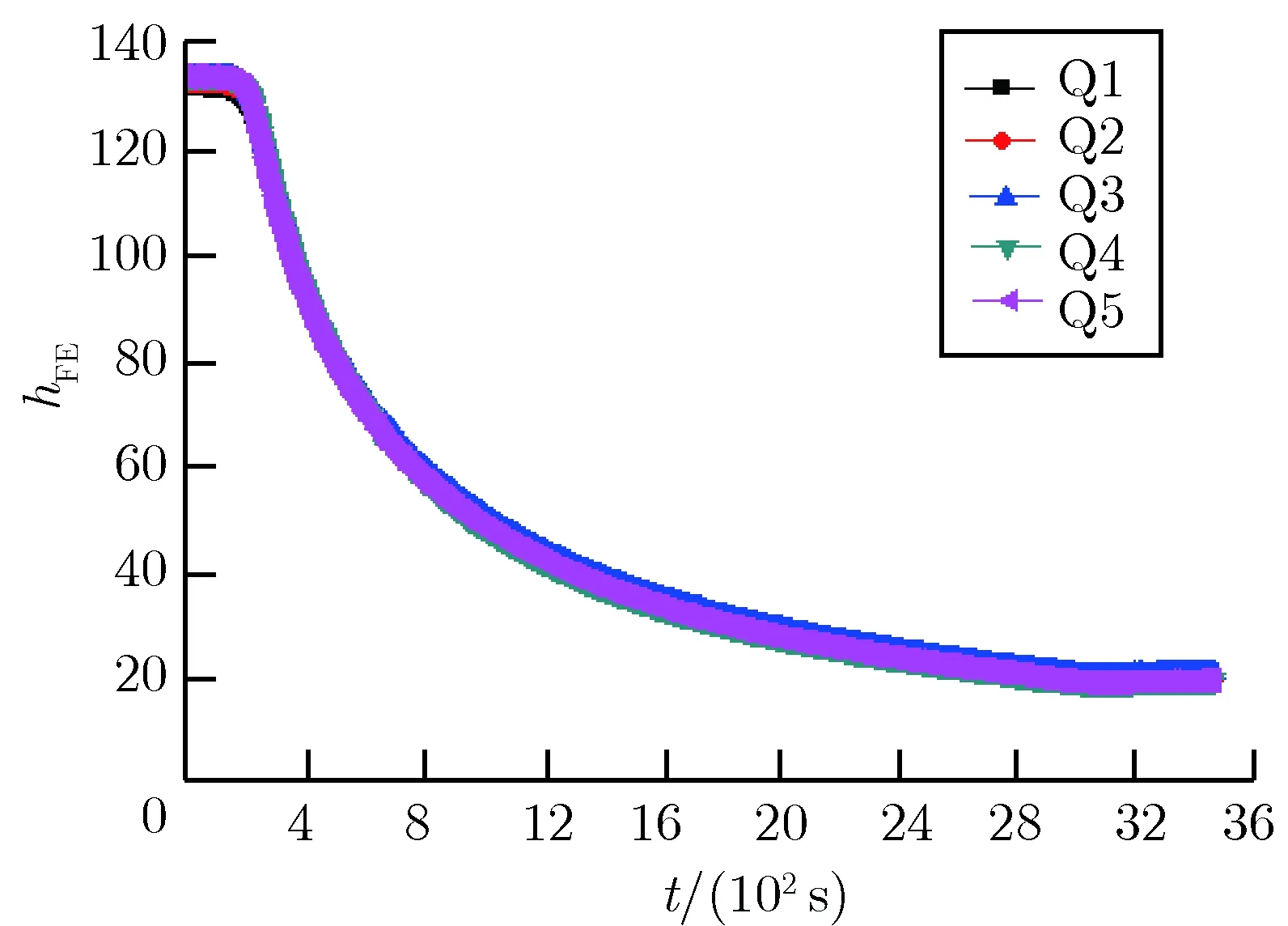

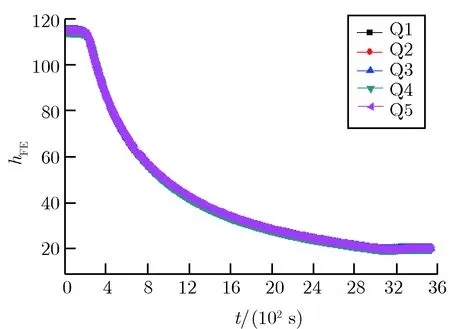

3.2 直流增益在线测试系统的应用

利用研制的晶体管直流增益在线测试系统,以BCX41和3CK3B两种晶体管器件作为试验样品,在CFBR-II堆上开展了不同中子辐照注量效应试验,分别获得了辐照功率为2,20,200 W下晶体管的直流增益变化趋势,结果如图8—图10所示。

(a)BCX41 (b)3CK3B

图8辐照功率为2W时,晶体管直流增益测试结果

Fig.8DCgainoftransistorunder2Wirradiation

(a)BCX41 (b)3CK3B

图9辐照功率为20W时,晶体管直流增益测试结果

Fig.9DCgainoftransistorunder20Wirradiation

(a)BCX41 (b)3CK3B

图10辐照功率为200W时,晶体管直流增益测试结果

Fig.10DCgainoftransistorunder200Wirradiation

结果表明,研制的直流增益在线测试系统具有极高的稳定性,且可以实时跟随辐照中子注量的变化,在线获得辐照晶体管的直流增益变化曲线。

4 结论

利用双极晶体管在中子辐照下的硅位移损伤特性,成功研制了晶体管直流增益在线测试系统。该系统以LabVIEW为开发平台,通过多任务并行处理的模块化程序设计,实现了快速响应、高效率同步采集、实时数据处理、存储及显示;采用回读技术建立了电压补偿方法,解决了远程监测中因电压损耗带来的测量误差,系统的测试精度高达0.2%。

该系统通过了稳定性测试验证,实现了在CFBR-II堆上的中子注量率效应试验考核,获得了器件的辐射损伤数据。结果表明,研制的直流增益在线测量系统可满足不同中子注量率范围的测量要求,具有较高的测量精度和可靠性,为晶体管器件的中子注量率增强效应研究提供了重要的测试手段。