薄板平面分段流水线多工位协同的计划管控

2019-01-08梅先志马晓平陈春才

梅先志, 姚 飚, 马晓平, 陈春才, 姜 伟

(1.招商局重工(江苏)有限公司, 江苏 南通 226100; 2.江苏现代造船技术有限公司, 江苏 镇江 212003)

0 引 言

豪华邮船是国际造船业公认的高技术、高附加值、高可靠性的“三高”船舶,因其设计建造的难度和造价高,被誉为世界造船界皇冠上的明珠[1]。与常规船舶相比,豪华邮船结构具有型宽较大、型深较小、上层建筑长、甲板多层等特点,为了减轻结构质量,豪华邮船薄板使用比例大,平面分段占有率较高。目前,国内部分主流船厂已启动国产豪华邮船建造程序,正在探索部署薄板平面分段生产流水线,以提高整体建造效率,改善作业环境,也是顺应“中国制造2025”战略方向。建造豪华邮船对于生产节点的控制要求非常严格,邮船所有人通常要求必须在合同约定的精确日期交船,因此,豪华邮船建造计划的管控尤为重要。本文通过薄板平面分段流水线多工位协同计划的管控研究,建立合理的生产节拍,推动计划节点的按期达成,实现薄板平面分段的连续均衡生产。

1 薄板平面分段流水线工艺流程

平面分段生产流水线根据平面分段制造工艺流程特点,划分出各生产工位,合理布局生产,并将设备、人员和物料等资源合理地配置在各个工位上,各工位间通过输送系统进行产品传送。平面分段零部件按一定的时(生产节拍)序(工艺规程)依次经过各个工位,直至形成完整的平面分段[2]。

与传统的生产方式相比,平面分段流水线将平面分段制造流程中的大量基本作业单元用装配线的方式进行组织,使生产过程更加连续,大幅提高了平面分段的制作效率;引入大量自动化设备和先进工艺,辅助流水线生产,有效地降低生产成本;由于生产的输入、输出都可以通过平面分段流水线进行控制,间接提高了物流配套准确性,对企业物流系统的运转也起到了推进作用;采用装配线作业,设备、人员更加稳定,有利于提高平面分段制作质量,推动全面质量管理的实施[3]。

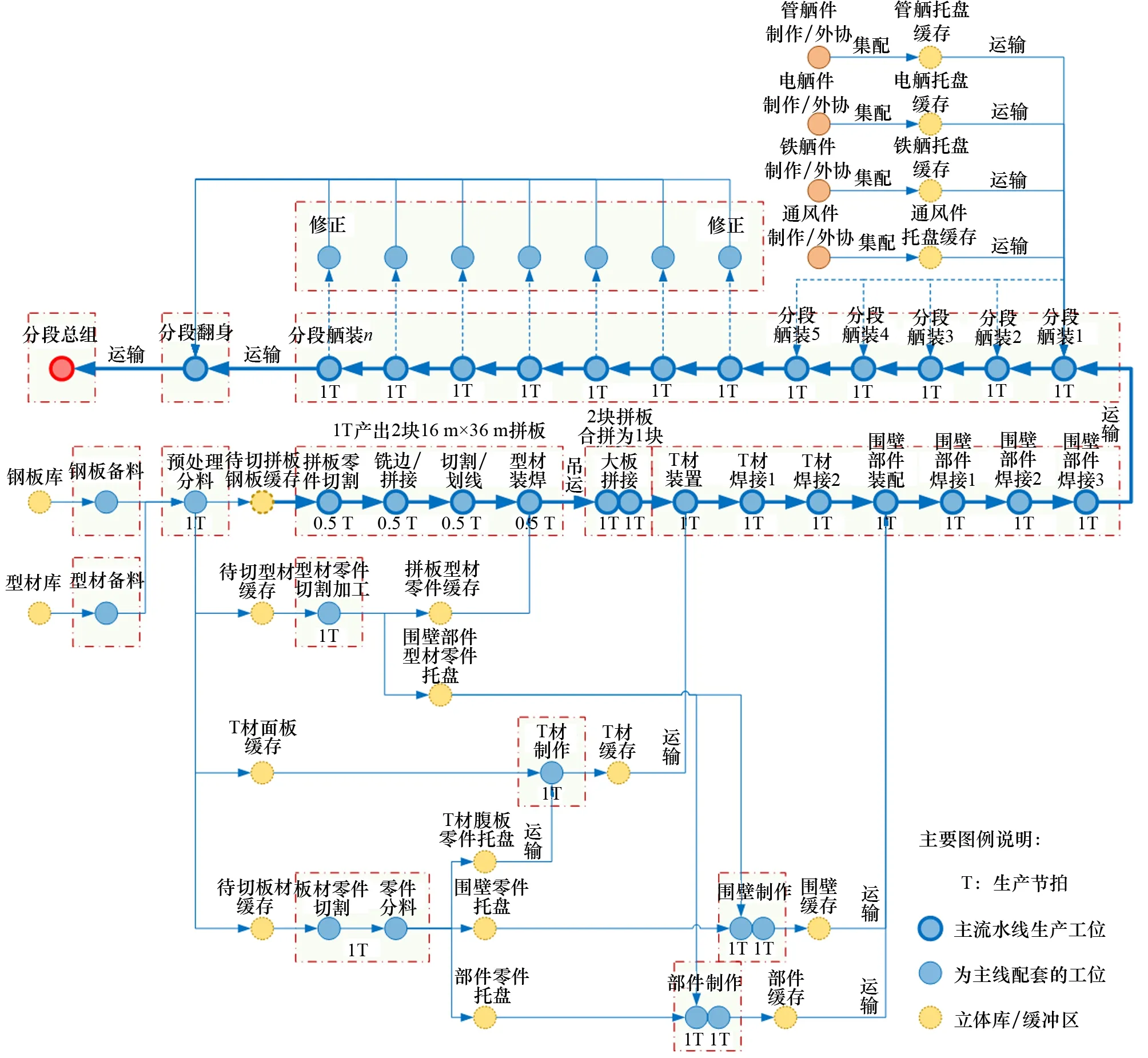

船厂通过引进先进的自动化设备组建了完整的薄板平面分段流水线。薄板平面分段流水线由主流水线和配套工位组成,其工位组成及工艺流程如图1所示。主流水线包含:“拼板零件切割→铣边/拼接→切割/划线→型材装焊→大板拼接→T材装配→T材焊接(2个)→围壁部件装配→围壁部件焊接(3个)→分段舾装(12个)→分段翻身→分段总组”,在图1中以线条加粗的方式标出;同时,为主线配套的工位有“型材零件切割加工”“T材制作”“围壁制作”“部件制作”等工位;为主线分段舾装配套的物资托盘有“铁舾托盘”“管舾托盘”“电舾托盘”“空冷通托盘”等。

图1 薄板平面分段流水线工位组成及工艺流程

大板拼接工序的设置主要因邮船平面薄板分段划分确立的甲板拼板尺寸较大,受设备加工能力及纵骨安装工艺的限制,在拼板制作工艺上将其拆分成2个独立小板架,单独进行板材的拼接和型材的装焊,完成后再将2个小板架拼接成1个大板架。

2 流水线生产节拍的确定和协同

2.1 约束条件

为了流水线能够有序顺畅地流动,工位之间协同默契,保证生产步调的一致性和均衡性,避免工位之间的空间与时序冲突,需研究多工位协同计划的编制方法。计划编制需要考虑的前提和约束如下:

(1) 主流水线上不设缓冲区,需根据产能及产量的要求,合理规划主流水线的生产节拍时间,各个分段的中间产品构件在每个工位上停留的时间严格遵守节拍时间的要求。某个工位一旦没有按照节拍时间的要求完成,不能按期进入下道工位,将会造成流水线前道所有工位的停滞。

(2) 配套工位为主线工位提供的构件应根据主线的节拍按需送达,由于工位产量的不均衡性,为了确保主线的正常运行,在配套工位和主线工位之间设置临时库存缓冲区,但需考虑缓冲区空间存放的能力有限,配套构件在缓冲区存放时间有限,需合理设置配套构件的产量、存放量和存放周期。

(3) 分段舾装工位数量需按照分段舾装的总体工期设立,总体工期基于各个分段舾装的任务量统计分析后确定,每个分段在舾装工位上需按既定的节拍流动,在总工期内,完成铁舾、管舾、电舾和空冷通托盘的安装工作,而不论单个分段舾装工作量的多少。为此,需根据每个分段的托盘安装工作量和安装顺序,策划托盘的配送和安装作业。

2.2 流水线生产节拍的确定

生产节拍是衡量流水线均衡性的关键指标。节拍的快慢决定了生产线的生产速度,控制平面分段主流水线的生产节拍,就能控制流水线生产速度,使流水线各工位节拍接近一致,实现平面分段流水线的均衡,满足连续生产。

每个薄板平面分段的中间产品结构相似,工艺路径相同,但由于各个分段的物量不同,其加工节拍必然存在差别,在生产过程中由于主流水线工位之间不存在临时缓冲区,因此,以流水线的传送时间和所有工位上所生产的产品的最大节拍为基准,以确保各个工位的产品都能完工。

根据船厂年度生产计划,若一年计划出产1艘邮船,结合邮船分段划分情况,一艘邮船平面薄板分段约为300个,即年分段需求量为300余个。每年有效工作时间约为300 d,每天1个班次,每班次8 h,根据流水线生产节拍计算式(1),近似计算流水线的最大节拍如下:

(1)

式中:r为生产节拍;N为计划期制品数量;Fe为计划期有效工作时间。

当流水线各工位节拍基本一致或相等时,整个流水线达到较高的平衡率,生产过程更均衡连续,因此,将各工位节拍设为与流水线节拍一致,根据计算结果定义各工位节拍为8h,即每个班次出产1个分段。

随着分段产量需求的提升,可以通过增加每天的班次来提升流水线的产能。

2.3 配套工位与主流水线之间的协同

根据“节拍先导”原则,为了保证主流水线按既定节拍运转,配套工位适时、适量按节奏地为主流水线提供中间产品,配套工位与主生产线之间须设置适当的缓冲区进行协同,保障流水线运转的连续性。

缓冲期中间产品的存放周期与缓冲区大小互为约束,缓冲区越大,则中间产品的存放周期越长,较长的存放周期可以增加配套工位计划执行的柔性,过长的存放周期会导致中间产品积压,增加管理难度,因此可根据车间可用场地和空间规划缓冲区的大小,设置合理的存放能力。

每个配套工位的生产节拍须与主流水线的节拍保持一致,每天至少为主流水线提供一个分段的中间产品量,当节拍为8h时,缓冲区存放1个分段的中间产品即可,但考虑到配套工位与主流水线之间的衔接柔性,缓冲区应可存放2~3班次完工的中间产品,即将每天安排一个班次时,缓冲周期为2~3d。当生产节拍缩短、班次增加,而缓冲周期不变时,缓冲区的存放能力需增加。

3 流水线计划管控的基本流程和方法

3.1 确定流水线计划标准作业周期

根据薄板平面分段流水线的工艺流程,每个生产活动由若干个单独的作业任务组成,每个作业任务需在对应的工位上完成,因此以生产活动为计划编制对象,其标准周期就是各个作业任务(对应工序/工位)的作业周期累加。若每个工位的生产节拍为1d,由此即可算出对应的生产活动的标准作业周期,如表1所示。

表1 薄板平面分段流水线标准作业周期

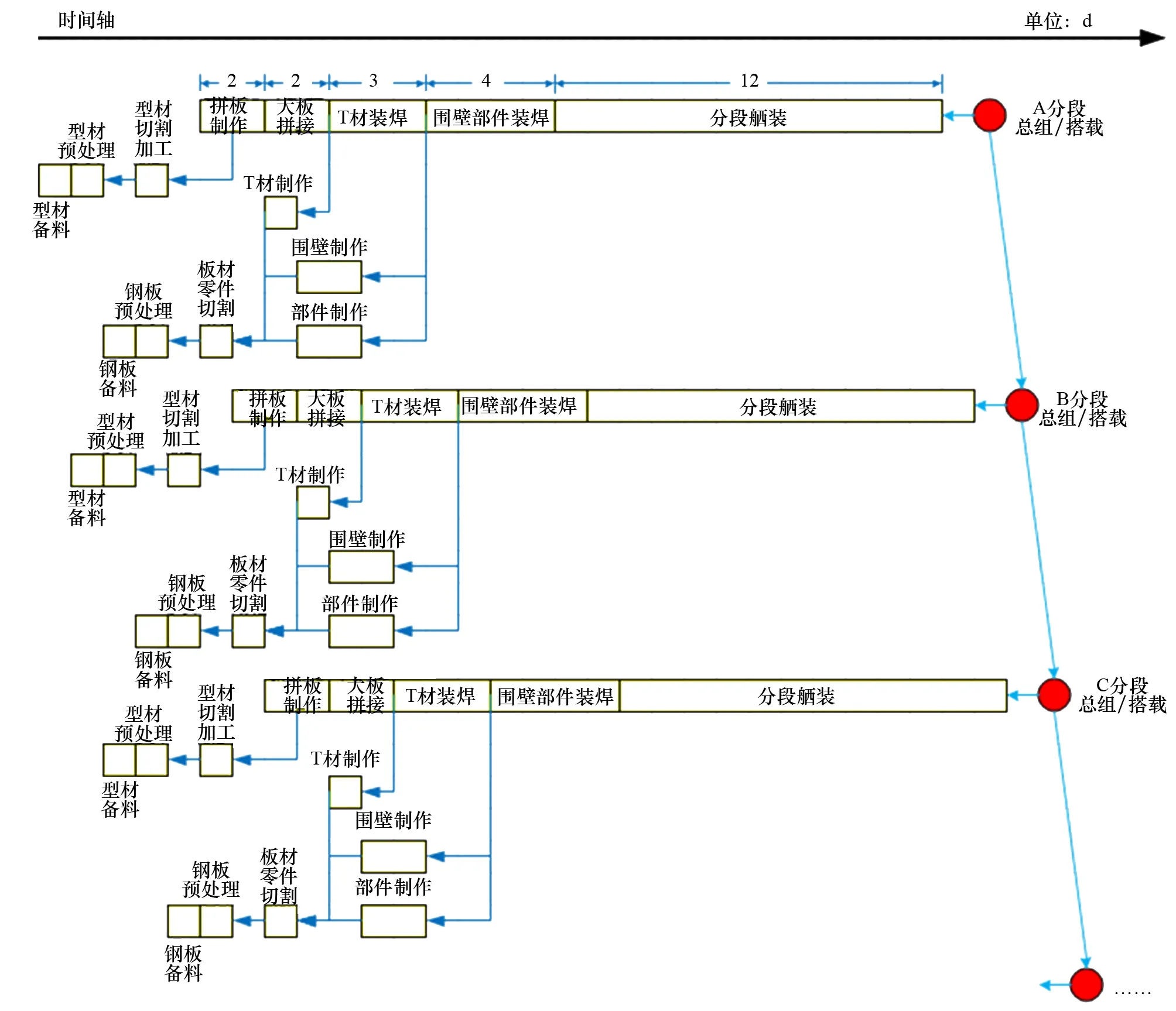

3.2 编制拉动式流水线中日程计划

所谓拉动式计划编制是一种围绕中间产品的生产和交付过程,以后道工序的需求时间拉动前道工序的生产计划的方式。平面分段制作属于先行阶段,而船舶生产是以船坞搭载为核心的总装式生产流程,生产计划也以船坞搭载计划为核心向两头延伸,向前拉动先行中日程计划,向后推动后行中日程计划[4]。薄板平面分段制作属于先行阶段,其流水线每天产出一个分段,其计划的编制以标准作业周期为基准,在生产计划周期内,根据分段建造顺序进行拉动式计划编制。即在确定分段完工计划节点后,根据标准作业周期倒算出各个编制项的计划开始和结束时间。利用甘特图编制的流水线生产计划如图2所示。

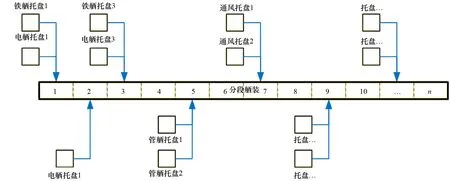

由于分段舾装工位较多,整个舾装周期较长,技术部门可以按照流水线的节拍时间,制定托盘的安装顺序,划分托盘的大小。根据工时物量定额的标准,计算每个托盘的安装标准工时,单个托盘安装的工时尽可能不超过一个节拍的时长。

计划部门在确定托盘集配和安装计划时,根据托盘的安装顺序、托盘的安装标准工时,确定每个托盘集配、安装计划时间以及目标工位。计划的编制样式如图3所示。

在分段舾装计划的实际执行过程中,托盘随分段同步流动,即使某一工位未能在既定的节拍时间内完成相应的工作量,也需按流水线的节拍要求,传送至下一工位继续完成,这对工人技能的要求比较高,每个工人的技能需满足各类安装工作的需求。同时,在分段舾装流水线一侧设置修正工位,若某一舾装工位不能及时完成既定工作任务,且可能需要较长的等待时间,可将其传送至修正工位,不影响主流水线的正常流动,避免造成主流水线前道工位的停滞。

3.3 生产计划的影响因素及对策分析

中日程计划的平衡是项目总体生产节奏的平衡,但当具体到每个分段时,虽然分段结构相似,分段物量和作业工时却不相同,由此可能会带来生产节奏的不均衡性。因此,技术部门在进行分段划分时,不仅需参考流水线的加工尺寸能力,还需考虑在分段生产过程中,每个工位的物量需在一个生产节拍内完成。即使某工位实际完成的时间小于节拍时间,也需在工位上等待一个完整的节拍时间后,才能传送至下一个工位。在此基础上,为了更好地预测工位的作业负荷,通过制定每个工位/工序的物量工时定额,精确地计算各个分段各级中间产品在每个工位上的工时消耗,以此编制工位级别的小日程作业计划,从而更好地使用既定资源,提升计划管控的精细化程度。

设计修改、设备故障、施工质量缺陷、船舶所有人意见、中间产品和托盘配套不到位等都有可能导致流水线上某一工位的停滞。在流水线生产模式下,每个工位的产能主要取决于设备的能力,单纯地增加人员投入并不一定能够明显提高产能。为了不影响生产节拍,可以通过临时增加对应工位的班次来调节产能,减少某一工位停滞给流水线计划执行带来的影响,最终实现按既定节拍连续且均衡生产的效果。

图2 流水线生产计划编制甘特图

图3 托盘配套计划与分段舾装计划之间的关系

4 结 语

国产豪华邮船的建造已进入实质性的部署阶段,本文通过对豪华邮船薄板平面分段流水线工艺流程的分析,从生产节拍的制定、多工位协同、缓冲区的设定、流水线作业计划编制和负荷平衡等方面展开研究,提出薄板平面分段流水线计划管控的基本流程和方法,为后续使用仿真手段进行流水线计划管控提供了基础条件,最终目的是实现流水线按既定节拍连续、均衡生产,进一步提高流水线生产管理水平,助力国产豪华邮船建造。