复合材料桅杆耐候性分析

2019-01-08沈刚强

沈刚强, 孙 巍, 况 贶, 毛 亮

(1.沪东中华造船(集团)有限公司, 上海 200129;2. 海军驻上海沪东中华造船(集团)有限公司 军代表室, 上海 200129)

0 引 言

与传统钢结构桅杆相比,复合材料桅杆具有重量轻、强度刚度高、耐海水盐雾腐蚀性佳、透波性强等性能优点,作为雷达、天线等探测设备的安装平台,适合现代舰船的要求,具有良好的应用前景。复合材料桅杆的使用条件和环境决定其特殊的结构形式及其对材料力学性能、透波率、阻燃性能、耐腐蚀性能以及在多变环境下特性稳定性等方面的较高要求。积极开展对复合材料桅杆的结构设计、振动、抗疲劳、抗冲击、老化等方面的研究,对提高现代舰船隐蔽性、生命力、战斗力等诸多方面指标具有十分重要的意义。目前在抗空爆性能[1],结合层合板刚度、强度分析实现复合材料桅杆的优化设计[2],分析其老化过程并研究在3种老化条件下的结构演变机理[3]等方面都取得一定进展和成果。

复合材料桅杆在海洋环境下的实际使用过程中,随着时间的推移会产生老化现象,即复合材料受外界自然环境因素影响,其化学组成和结构发生一系列变化,物理性能也随之下降。外在表现为褪色、变脆、发硬等;内在表现为由于物理结构或化学结构的改变导致力学性能下降甚至失效,影响桅杆在舰船上的使用。老化现象是一个持续的复杂过程,有多种影响因素且互相作用(在海洋环境中,阳光、温度、氧(臭氧)及海水是影响复合材料桅杆老化的主要因素),使得复合材料表层发生高聚合物吸能、氧化等作用,由表及里引起其基体、增强体黏连结构破坏,从而引发、促进其拉伸、弯曲、冲击等力学性能变化。分析复合材料桅杆的耐候性,即研究其在海洋环境下的实际使用过程中在老化作用下保持其与应用有关的原固有特性的能力,这关系到桅杆的使用寿命,甚至影响舰船的生命力[4-5]。

1 复合材料耐候性试验

复合材料耐候性试验是对复合材料制造成品或试验样品在实际使用环境中,经受各种外界自然因素考量的试验,考核和评价其耐候性是一个长期复杂的过程,根据试验计划对试验对象表面进行定期观测,对具备测试条件的进行性能测试,以此检查记录其表面和力学性能的变化,分析多种自然因素的综合作用或某个因素的突出作用。由于老化不是一个短期的进程,为缩短试验周期,尽快获取试验结果,一般采用加速大气老化试验或人工气候试验,即将复合材料试件、小样或比例模型放置于具有某个或多个特定模拟外界自然条件(并强化该条件作用因素)的环境中进行试验[4-5]。

1.1 试样

本试验所取的试验件为树脂压铸成型试件。试样厚度为2.4 mm,试样所用原料为乙烯基树脂和高强玻璃纤维布,两种温度热老化试样如图1和图2所示。

图1 37 ℃热老化试样

图2 80 ℃热老化试样

1.2 试验方法

1.2.1 热老化试验

试验方法参照GJB 150.3-1986军用设备环境试验方法(高温试验)。设定温度:37 ℃、50 ℃、64 ℃、80 ℃。5个时间段:400 h、800 h、1 200 h、1 600 h、2 000 h。

1.2.2 力学性能试验

老化后的试样进行拉伸、弯曲、压缩及剪切力学性能试验。拉伸试验方法参照GB/T 1447-2005纤维增强塑料拉伸性能试验方法。

弯曲试验方法参照GB/T 1449-2005 纤维增强塑料弯曲性能试验方法。压缩试验方法参照GB/T 1448-2005纤维增强塑料压缩性能试验方法。剪切试验方法参照GB/T 3355v-2005纤维增强塑料纵横剪切试验方法。

1.3 试验结果

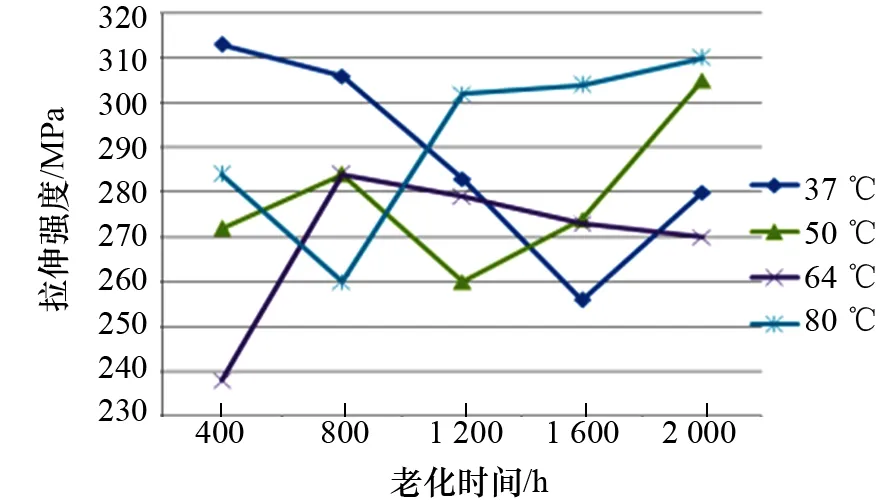

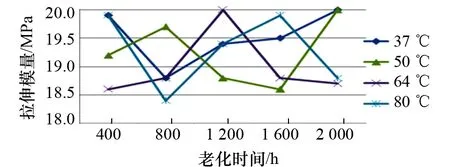

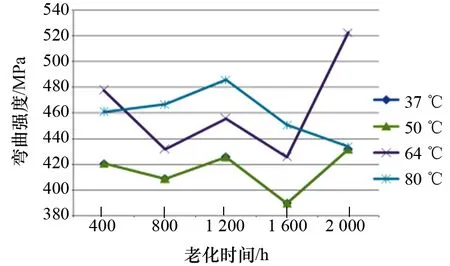

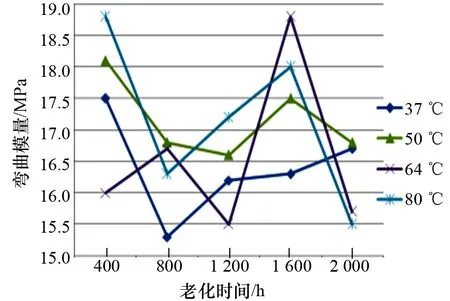

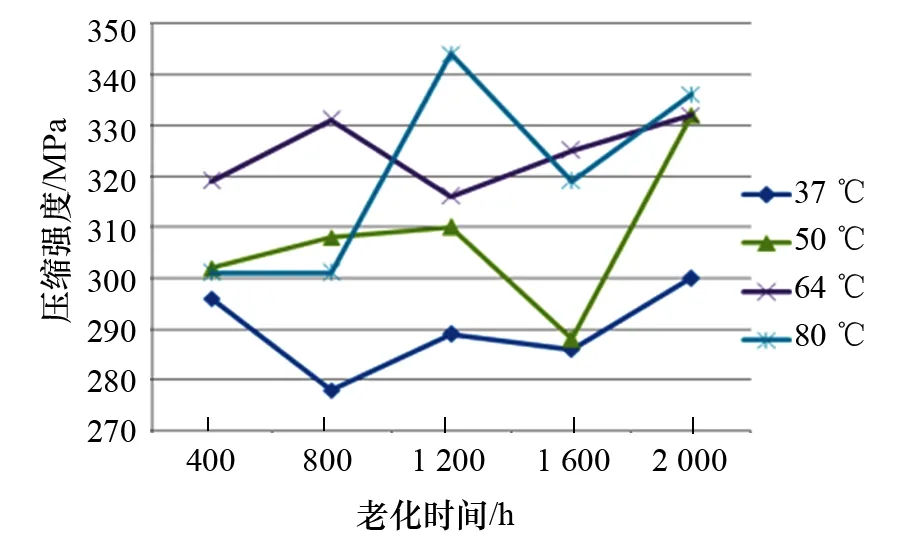

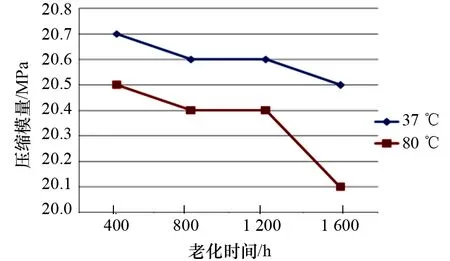

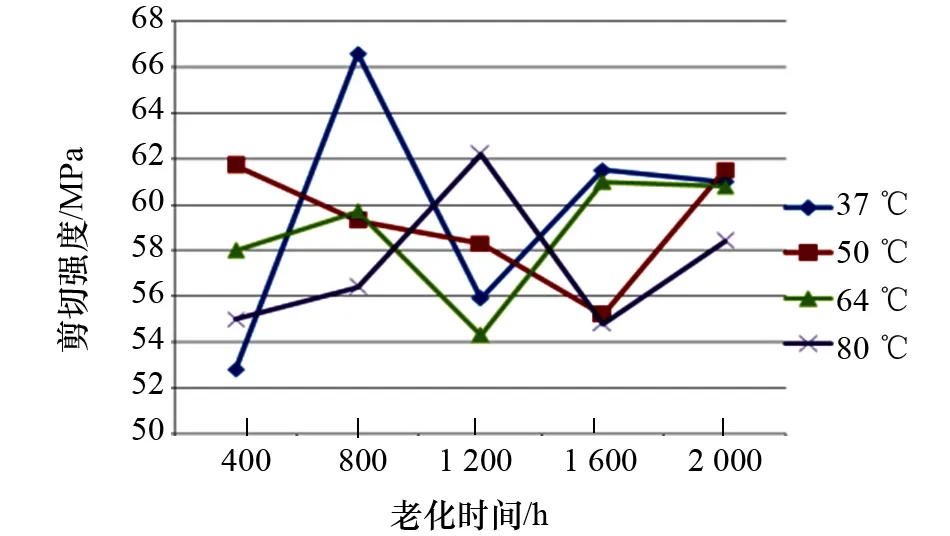

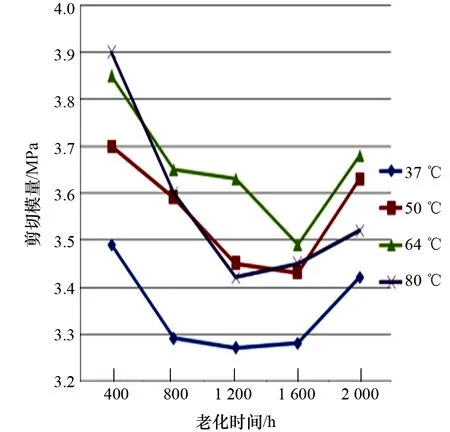

测试老化后试样的力学性能,得到如图3~图10所示的结果。

图3 热老化后拉伸强度

图4 热老化后拉伸模量

图5 热老化后弯曲强度

图6 热老化后弯曲模量

图7 热老化后压缩强度

图8 热老化后压缩模量

图9 热老化后剪切强度

图10 热老化后剪切强度

经过2 000 h热老化的样件,力学性能测试结果在正常范围内浮动,除压缩模量有一定下降外,其他性能没有出现下降趋势,且部分数据有上升趋势,说明该材料体系具有较好的耐老化性能,可以满足环境使用要求。

2 复合材料桅杆耐候性估算

2.1 有限元计算

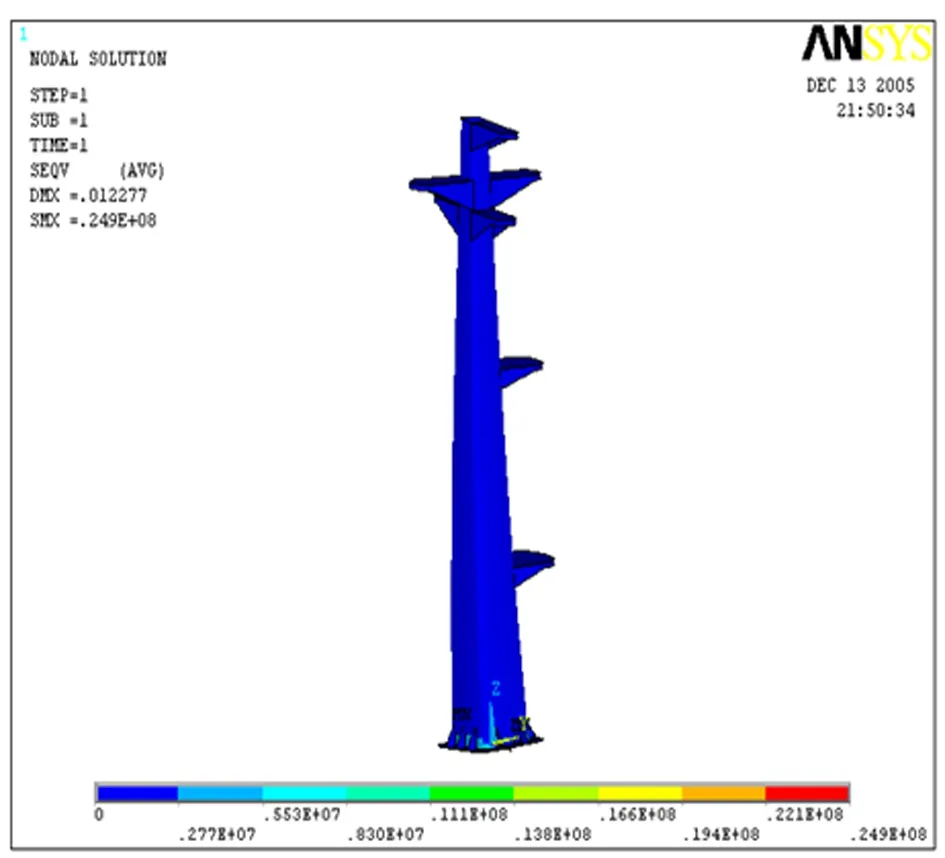

采用ANSYS有限元计算方法,建立实体模型,将材料性能降低60%,对桅杆整体进行力学分析。结果如图11和表1所示。

图11 整体结构的等效应力图(最大等效应力:24.9 MPa)

表1 有限元计算结果 MPa

由表1可知,当其他条件不变时,通过计算可知,桅杆各个构件都能满足强度要求。

2.2 试验数据估算

实际经验和试验数据表明, 一般纤维增强复合材料在8~10年后机械强度仍能保持在70%~80%。美国部分雷达罩在自然环境下无涂层使用10年后,虽然有诸如光泽变差、树脂脱落、表面污染等外观变化现象,介电损耗角正切仍保持基本不变。美国NASA在本国多个地区和世界其他国家(夏威夷、加利福尼亚、弗吉尼亚、巴西、德国及新西兰)的机场对波音公司飞机所使用的3种碳纤维复合材料进行持续10年的自然老化试验,结果表明10年自然老化率在10%~16%,年平均下降率在设计可接受范围内。中国船舶工业集团有限公司第708研究所设计的玻璃纤维增强复合材料船预计使用寿命为20年,实际使用情况表明其满足设计指标,没有出现老化严重的问题,其中1条船使用时间超过设计年限18年仍完好无损。上海某玻璃纤维增强复合材料工作艇在海里使用10年后,经测量其冲击强度下降不大,拉伸强度>80%,弯曲强度>50%;而在内河使用的工作艇,20年后其弯曲强度经测量下降53%,年均下降率为2.65%。国内有关研究机构分别在哈尔滨、北京、秦皇岛、上海、广州等地针对不同地点温湿度、有无涂层、有无纤维处理、室内室外等工况条件进行大量的老化试验,结果表明:室外暴晒使得老化影响明显;温湿度较高的广州、上海等地,其弯曲强度下降的幅度比放置在干燥地区大;涂层可大幅降低复合材料的老化效应;纤维增强有利于延缓老化。试验船经5年自然老化后,弯曲强度没有降低,压缩强度5年的平均下降率为10%,稍大于NASA的数据[5-6]。

因此,根据有限元计算和试验估算,在通过适当的防护措施处理后,复合材料桅杆在使用15年后,其强度能达到技术要求。

3 改善措施

复合材料桅杆的服役时间一般约为10~20年,其使用环境为海洋,其老化作用因素复杂多样,主要因素为阳光,特别是紫外线。通过外观观察和机理分析,其老化现象通常始于表面,渐向内部扩展。因此,提高复合材料表面性能,延缓表面老化,可从根本改善复合材料的耐候性。

针对复合材料桅杆的材料特性及使用环境,参考目前有关复合材料及高分子材料老化的分析研究,提出以下改善措施:

(1) 通过对基体进行改性、选用能改善耐候性的助剂等降低复合材料桅杆树脂基体对氧的敏感性,防止热能促进氧化反应,添加紫外线吸收剂减弱阳光老化作用。

(2) 采用富树脂层表面成型技术,形成表面毡,减少水分渗入引起湿度增加而造成弯曲强度下降。

(3) 选用合适的耐候漆起桅杆表面涂层保护作用。表面处理后的顶桅和漆膜的界面良好,可以方便维护处理。

(4) 桅杆表面应处理光滑,降低雨水聚集,以免冲刷表面灰尘可能引起更多光照以及潮湿产生的微生物作用。

(5) 提高安全因数。顶桅设定现有的安全因数为2.5,根据资料数据分析,某复合材料桅杆在使用15年后力学性能保持率应在60%以上。考虑到各种最恶劣环境因素的影响,将顶桅的安全因数提高为4。